铁炭微电解-Fenton组合工艺深度处理焦化废水

李思敏,刘建胜,徐明,缪保芬

(1.河北工程大学 城市建设学院,河北 邯郸 056038;2.西安市政设计研究院有限公司,西安 710000;3.东营经济技术开发区城市管理局,山东 东营 257300)

铁炭微电解-Fenton组合工艺深度处理焦化废水

李思敏1,刘建胜1,徐明2,缪保芬3

(1.河北工程大学 城市建设学院,河北邯郸056038;2.西安市政设计研究院有限公司,西安710000;3.东营经济技术开发区城市管理局,山东东营257300)

采用铁炭微电解-Fenton组合工艺对焦化废水进行深度处理,考察初始pH值、铁炭质量比、铁炭微电解反应时间、铁炭投加量、H2O2投加量和Fenton反应时间等因素对处理效果的影响。结果表明,铁炭微电解的最佳运行条件为:初始pH值为2,反应时间为90min,铁炭投加量为80g/L,铁炭质量比为3∶1。Fenton氧化的最优运行条件为:H2O2的投加量为2 mL/L,反应时间为30min。当试验原水CODCr的质量浓度为237~248mg/L,色度为250~270倍时,在最佳运行工况条件下,经组合工艺处理后其出水CODCr的质量浓度为108~114mg/L,去除率在51.9%以上,达到GB 16171—2012《炼焦化学工业污染物排放标准》中间接排放标准的要求。出水色度为20~25倍,去除率在90.0%以上,达到GB 8978—1996《污水综合排放标准》中一级排放标准的要求。

焦化废水;微电解;Fenton;深度处理

焦化废水是一种高浓度、高毒性、难降解的有机工业废水,主要产生于焦炉生产过程中的备煤、炼焦、煤气净化、炼焦化学产品回收等工序中,是钢铁工业排放废水中较难处理的一种高浓度有机废水[1]。当前国内钢铁企业主要以生化反应作为处理焦化废水的主体工艺,并取得了一定的效果,但受限于工艺本身的处理能力及焦化废水的复杂特性,出水中的CODCr和色度难以达到炼焦行业产生废水的排放要求。近几年,随着国家对环境污染问题的持续关注和大力整顿,对焦化废水进行深度处理已经迫在眉睫[2]。

Fenton高级氧化法由于其操作简便、处理效果好、无污染的特性而被多次运用到对难降解有机废水深度处理的研究中[3-5]。其作用机理为 Fe2+与H2O2在酸性条件下反应生成具有强氧化性的·OH,通过·OH将废水中难降解的大分子有机物逐步氧化分解[6]。铁炭微电解是在电化学原理的基础上,通过铁炭构成的原电池反应引起的电场作用、氧化分解、絮凝沉淀来降解有机物的方法。电极反应产生的新生态[H]和Fe2+能够破坏有机物分子结构,在脱色的同时达到降解有机物的目的[7],常被当作其它工艺的预处理部分。

本研究在Fenton氧化之前先进行铁炭微电解反应,电极反应产生的Fe2+可以充当Fenton氧化中的催化剂,实现2种工艺的互补联用,构建铁炭微电解-Fenton组合工艺,考察组合工艺深度处理焦化废水的处理效果及影响因素,以期为铁炭微电解-Fenton组合工艺的实际应用提供参考。

1 材料与方法

1.1试验原水

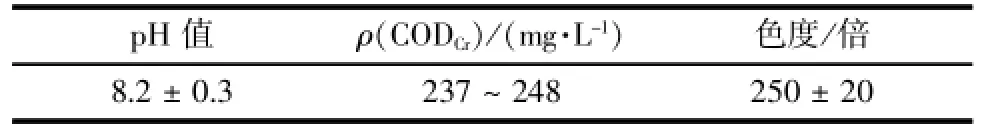

试验原水取自某大型钢厂焦化废水处理厂生化处理二级处理出水,水质指标见表1。

表1 试验原水水质Tab.1 Qua1ity of experimenta1 water

1.2试验材料

铁屑来自某精工车间,试验前对铁屑进行预处理,先用碱液对其进行浸泡10min,然后用稀酸浸泡30min,最后用蒸馏水清洗。炭粒为市售活性炭颗粒,粒径为4~6 mm。

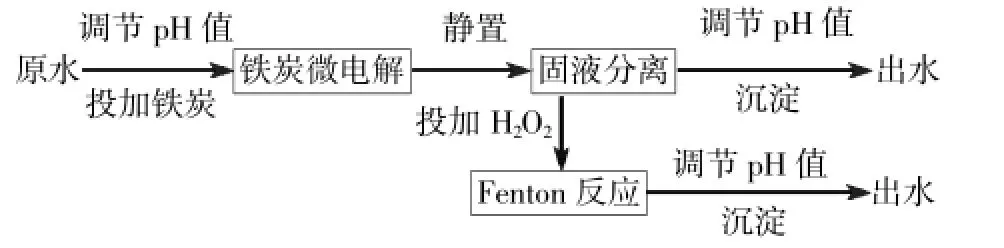

1.3试验工艺流程

所有试验均是在25℃恒温下进行,以CODCr的去除效果为指标考察最佳反应条件。试验工艺流程见图1。

图1 工艺流程Fig.1 Process f1ow

铁炭微电解单元。取100 mL原水置于250 mL的烧杯中,通过加入0.05 mo1/L的H2SO4调节废水pH值至设定区间,并放入定量铁屑和活性炭颗粒,以120 r/min的转速搅拌预置时间后静置少许时间进行固液分离,将分离后的液体用质量分数为10%的NaOH调节pH值至8,沉淀30min,取上清液来测定CODCr浓度。

Fenton氧化单元。将微电解反应后经固液分离的液体置于250 mL烧杯中,加入一定量质量分数为30%的H2O2,以120 r/min的转速搅拌预置时间后,用质量分数为10%的NaOH调节pH值至8,沉淀30min,取上清液测定CODCr浓度。

1.4试验方法

试验原水先后经过铁炭微电解单元与Fenton氧化单元的处理。微电解所产生的Fe2+可以与H2O2反应实现Fenton氧化,并且微电解所需的酸性环境也满足Fenton氧化对pH值的要求。通过正交试验与单因素试验来共同确定铁炭微电解的最佳反应条件,通过单因素试验确定Fenton氧化的最佳反应条件。

1.5分析方法

CODCr的测定采用重铬酸钾法;色度的测定采用稀释倍数法;pH值的测定采用玻璃电极法[8]。

2 结果与讨论

2.1微电解正交试验

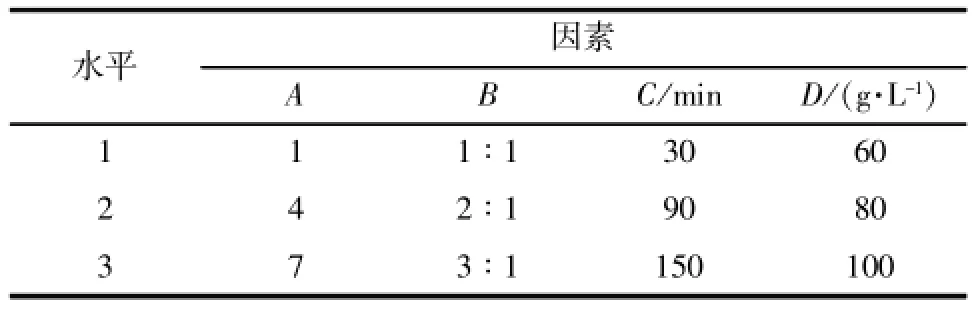

根据铁炭微电解反应原理并结合相关文献的研究结果,设计以初始pH值(A)、铁炭质量比(B)、反应时间(C)、铁炭投加量(D)为考察对象,CODCr去除率为评价指标的4因素3水平正交试验,研究各因素对铁炭微电解试验中CODCr去除效果的影响,并初步确定铁炭微电解最佳反应条件。正交试验的因素与水平见表2,试验结果见表3。

由表3可知,铁炭微电解各因素对CODCr去除率的影响大小为:初始pH值>反应时间>铁炭质量比>铁炭投加量。初步确定微电解各因素最佳组合为A1B3C3D2,即初始pH值为1,铁炭质量比为3∶1,反应时间为150min,铁炭投加量为80g/L。

表2 正交试验因素水平Tab.2 Factors and 1eve1s of orthogona1 tests

表3 正交试验结果Tab.3 Resu1ts of orthogona1 tests

2.2铁炭微电解单因素试验

根据正交试验结果,进一步进行单因素试验,研究分析各因素对CODCr去除效果的影响,并确定铁炭微电解最佳反应条件。

2.2.1最佳初始pH值的确定

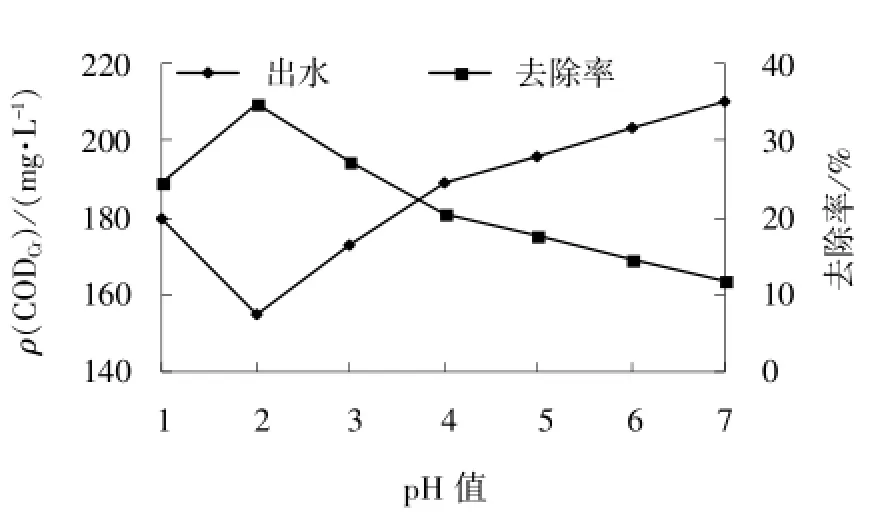

根据正交试验初步确定的最佳反应条件,在原水CODCr的质量浓度为238mg/L,铁炭质量比为3∶1,铁炭投加量为80g/L,反应时间为150min的条件下,考察初始pH值对CODCr去除效果的影响,结果见图2。

图2 pH值对CODCr去除效果的影响Fig.2 Effect of pH va1ue on CODCrremova1

由图2可知,CODCr去除率随初始pH值的升高出现先短暂上升再逐步下降的变化。当初始pH值为2时,CODCr去除效果最好,去除率为34.9%,出水CODCr的质量浓度为155mg/L。当原水pH值为中性时,CODCr去除效果明显下降,去除率只有11.8%,出水CODCr的质量浓度为210mg/L。这主要是因为pH值变化对铁炭微电解电极电位有较强的影响,通常情况下,pH值越低,铁炭微电解所构成原电池的电位差就越大[9],电极反应产生的新生态[H]和Fe2+的浓度就越高,从而提高了废水的处理效果。pH值的升高会使溶液中电极反应中的H+浓度降低,抑制了原电池反应,同时形成Fe(OH)2和Fe(OH)3沉淀沉积在铁炭的表面[10],阻碍铁炭与废液的接触,影响微电解的进一步反应;初始pH值过低会使铁屑在废水中的腐蚀加剧,阻碍微电解反应中絮凝体的形成,溶液中Fe2+和Fe3+浓度增大,影响去除效果,同时过低的初始pH值会增加后期沉淀过程中NaOH的用量和铁泥的产生量,提高了处理成本。因此,确定最佳初始pH值为2。

2.2.2最佳反应时间的确定

在原水CODCr的质量浓度为246mg/L,初始pH值为2,铁炭质量比为3∶1,铁炭投加量为80g/L的条件下,考察反应时间对CODCr去除效果的影响,结果见图3。

图3 反应时间对CODCr去除效果的影响Fig.3 Effect of reaction time on CODCrremova1

由图3可知,随着铁炭微电解反应时间的延长,CODCr去除率逐渐升高。在反应时间为30~90min时,CODCr去除率迅速上升,微电解反应至90min时,对CODCr去除率达到34.1%,出水质量浓度为162mg/L。在90min之后,CODCr去除率的上升趋势随反应时间的延长逐步变缓,当反应至150min时,CODCr去除效果最好,去除率达到35.8%,此时CODCr出水质量浓度为158mg/L。这一现象主要是因为反应初期废水pH值较低,通过电极反应能产生大量的新生态[H]和Fe2+,在较短的时间内,废水中可被微电解降解的有机物得到大量去除,但随着反应时间的延长,废水中的H+浓度逐渐降低,原电池反应减弱,同时废水中可被微电解去除的有机物逐渐减少,系统对CODCr去除率增长变缓。过长的反应时间会增加微电解中铁屑的消耗,从而加大整个系统的能耗,同时过长的反应时间相对降低了微电解反应的处理效率。因此综合考虑试验处理效果与成本,确定最佳反应时间为90min。

2.2.3最佳铁炭质量比的确定

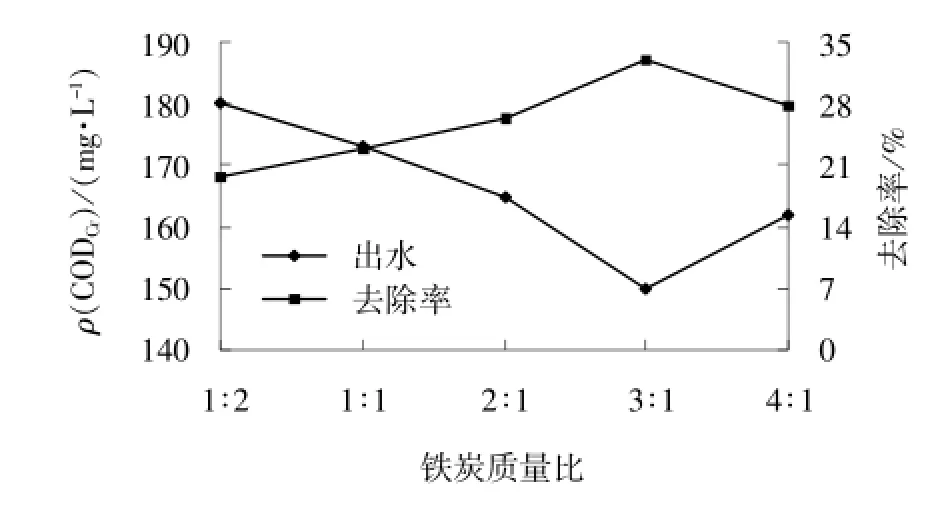

在原水CODCr的质量浓度为224mg/L,反应时间为90min,初始pH值为2,铁炭投加量为80g/L的条件下,考察铁炭质量比对CODCr去除效果的影响,结果见图4。

图4 铁炭质量比对CODCr去除效果的影响Fig.4 Effect of mass ratio of iron to carbon on CODCrremova1

由图4可知,CODCr去除率随铁炭质量比的增加出现先升高再降低的变化。铁炭质量比为1∶2时,微电解出水的CODCr去除率仅为19.6%。当铁炭质量比增至3∶1时,CODCr去除效果最好,去除率提高到33.0%,此时出水CODCr的质量浓度为1 50mg/L。之后随着铁炭质量比的继续增大,CODCr去除率呈下降趋势。这一现象主要是因为对于铁炭微电解,铁炭质量比过大或者过小都会影响原电池的形成[11],在铁炭投加量一定的前提下,较少的活性炭不能与铁屑构成足够数量的原电池;但活性炭投加量过多又会抑制原电池反应的进行,使系统对污染物的去除主要表现为活性炭的吸附作用,从而导致CODCr去除效果的下降。因此确定最佳铁炭质量比为3∶1。

2.2.4最佳铁炭投加量的确定

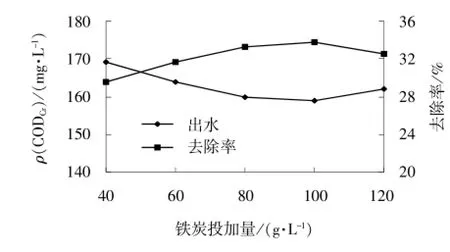

在原水CODCr的质量浓度为240mg/L,初始pH值为2,反应时间为90min,铁炭质量比为3∶1的条件下,考察铁炭投加量对CODCr去除效果的影响,结果见图5。

图5 铁炭投加量对CODCr去除效果的影响Fig.5 Effect of iron-carbon dosage on CODCrremova1

由图5可知,CODCr去除率随铁炭投加量的增大呈现先升高再降低的变化,并且变化趋势较为缓和。当铁炭投加量为40~80g/L时,CODCr去除率增加较快,当铁炭投加量为80g/L时,对CODCr去除率达到33.3%,此时出水CODCr的质量浓度为160mg/L。当投加量超过80g/L时,CODCr去除率增长放缓,在投加量为100g/L时去除率达到最大值,为33.8%,此时出水CODCr的质量浓度为159mg/L。随着铁炭投加量的再次增加,CODCr去除率出现略微降低的趋势,这主要是因为当铁炭投加量较少时废水中原电池的数量较少,很难实现对有机污染物的充分去除,所以CODCr去除效果不理想。随着铁炭投加量的增大,形成的原电池数目逐渐增多,原电池反应进行充分,CODCr去除率也随之上升[12]。但当铁炭投加量增大到一定程度后,废水中可被微电解降解的有机物已经基本去除,铁炭原电池的处理能力达到限值;过多的铁炭容易造成铁大量溶出,抑制原电池反应,此外过多的铁也会造成钝化和板结现象,造成CODCr去除率下降[13]。由于铁炭投加量对铁炭微电解CODCr去除效果的影响较小,综合考虑试验处理效果与成本,确定最佳铁炭投加量为80g/L。

结合正交试验与单因素试验分析,确定最佳的铁炭微电解反应条件:初始pH值为2,反应时间为90min,铁炭质量比为3∶1,铁炭投加量为80g/L。

2.3Fenton氧化单因素试验

对铁炭微电解最佳工况运行下的出水进行Fenton氧化单因素试验,考察H2O2投加量、反应时间对CODCr去除效果的影响,并确定Fenton氧化最佳反应条件。

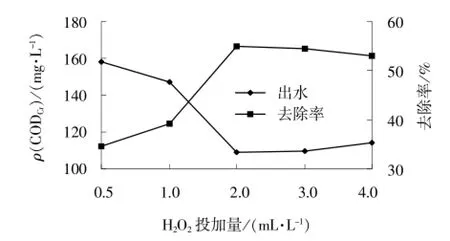

2.3.1H2O2最佳投加量的确定

在原水CODCr的质量浓度为242mg/L,反应时间为30min的条件下,考察H2O2投加量对CODCr去除效果的影响,结果见图6。

图6 H2O2投加量对CODCr去除效果的影响Fig.6 Effect of H2O2dosage on CODCrremova1

从图6可知,随着H2O2投加量的增加,CODCr去除率呈现先升高后降低的趋势。当H2O2投加量为2 mL/L时,CODCr去除效果最佳,去除率达到55.0%,此时出水CODCr质量浓度为109mg/L。随后继续加大H2O2投加量,CODCr去除率缓慢下降。出现这一现象主要是因为当废水中的H2O2较少时,能与Fe2+发生Fenton反应的H2O2不足,这就限制了·OH的产生,造成对有机污染物的氧化不彻底,导致处理效果不理想。H2O2投加量的增大使更多的H2O2能与Fe2+发生Fenton反应,产生大量的·OH氧化分解有机物,CODCr去除率大大提高。但当废水中H2O2浓度增大到一定程度时,除了参与Fenton反应,过量的H2O2还会与·OH反应降低废水中·OH的浓度,同时将Fe2+氧化为Fe3+,抑制Fenton反应的进行[14],CODCr去除率也随之降低。因此确定最佳H2O2投加量为2 mL/L。

2.3.2最佳反应时间的确定

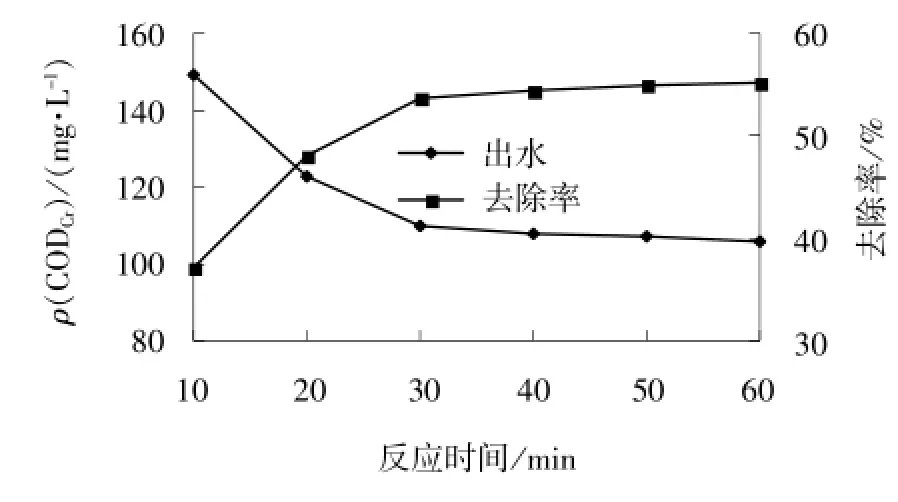

在原水CODCr的质量浓度为247mg/L,H2O2投加量为2 mL/L的条件下,考察反应时间对CODCr去除效果的影响,结果见图7。

图7 反应时间对CODCr去除效果的影响Fig.7 Effect of reaction time on CODCrremova1

从图7可知,随着反应时间的延长,CODCr去除率逐渐升高。在10~30min内,CODCr去除率增长较快,当反应时间为30min时,CODCr去除率达到53.6%,此时出水CODCr的质量浓度为110mg/L。之后随着反应时间的延长,CODCr去除率增长逐步放缓。这一现象主要是因为,经微电解处理后的试验原水中含有大量Fe2+,在反应初期,Fe2+能够迅速与废水中足够浓度的H2O2反应生成大量的·OH,使得废水中可被氧化降解的有机物在较短的时间内被大量去除,导致CODCr去除率增长较快。随着反应时间的延长,废水中能被·OH所氧化的有机物越来越少,同时废水中Fe2+浓度逐渐下降,Fenton反应速率降低,导致CODCr去除率增长放缓。进一步考虑成本的控制,确定Fenton反应最佳时间为30min。

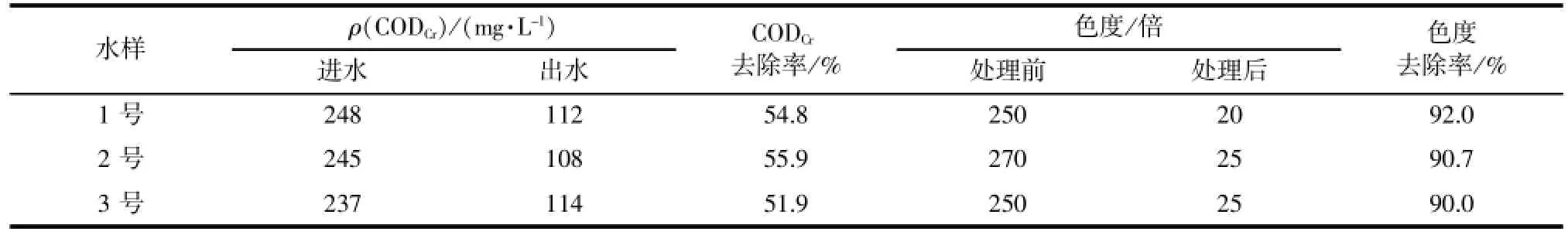

2.4最佳反应条件下的处理效果

根据上述试验结果,铁炭微电解最佳反应条件为:初始pH值为2,反应时间为90min,铁炭投加量为80g/L,铁炭质量比为3∶1。Fenton氧化最佳反应条件为:H2O2投加量为2 mL/L,反应时间为30min。在以上反应条件下对试验原水进行处理,考察焦化废水的深度处理效果。

为保证试验的稳定性,采取3组水样进行平行试验,结果见表4。

表4 最佳反应条件下的处理效果Tab.4 Treatment effect under optima1 reaction condition

3 结论

(1)铁炭微电解各因素对CODCr去除率影响大小的顺序为:初始pH值>反应时间>铁炭质量比>铁炭投加量。微电解最佳运行条件为:初始pH值为2,反应时间为90min,铁炭投加量为80g/L,铁炭质量比为3∶1。

(2)Fenton氧化的最佳运行条件为:H2O2的投加量为2 mL/L,反应时间为30min。

(3)铁炭微电解-Fenton组合工艺对焦化废水的深度处理取得了良好的效果。当废水CODCr质量浓度为237~248mg/L,色度为250~270倍时,在最佳运行工况条件下,出水CODCr质量浓度为108~114mg/L,去除率在51.9%以上,达到GB 16171—2012《炼焦化学工业污染物排放标准》中间接排放标准的要求。出水色度为20~25倍,去除率在90.0%以上,达到GB 8978—1996《污水综合排放标准》中一级排放标准的要求。

[1]潘碌亭,吴锦峰.焦化废水处理技术的研究现状与进展[J].环境科学与技术,2012,33(10):86-89.

[2]曲余玲,毛艳丽,翟晓东.焦化废水深度处理技术及工业现状[J].工业水处理,2015,35(1):14-17.

[3]何晋保,马冬梅,张定定,等.混凝-非均相Fenton氧化法深度处理染色漂洗废水研究[J].工业用水与废水,2014,45(6):8-12.

[4]胡冰,时永辉,苏建文.Fenton氧化深度处理制药废水二级生化出水[J].工业用水与废水,2014,45(4):28-31.

[5]赖鹏,赵华章.Fenton氧化深度处理焦化废水的研究[J].当代化工,2012,41(1):11-14.

[6]赵昌爽,张建昆.Fenton氧化技术在废水处理中的进展研究[J].环境科学与管理,2014,39(5):83-87.

[7]刘春早,王春雨,乔瑞平,等.铁碳微电解深度处理煤制气废水的条件优化[J].化学工程,2014,42(11):15-19.

[8]国家环保总局.水和废水监测分析方法:第4版[M].北京:中国环境科学出版社,2002:91-213.

[9]朱乐辉,裴浩言,邱俊.铁碳微电解/H2O2混凝法处理焦化废水的试验研究[J].水处理技术,2010,36(8):117-120.

[10]汤贵兰,蓝伟光,张烨,等.焦炭和废铁屑微电解预处理垃圾渗滤液的研究[J].环境污染治理技术与设备,2006,7(11):121-123.

[11]李立,剧盼盼,李伟,等.微电解-Fenton氧化法预处理新诺明合成废水[J].工业水处理,2015,35(8):34-41.

[12]杨麒,刘盛,钟宇,等.Fe/C微电解-Fenton法预处理提高垃圾渗滤液可生化性的研究[J].湖南大学学报(自然科学版),2015,42(12):125-131.

[13]范可,李飞飞,张祥.铁碳内电解法深度处理焦化废水的研究[J].科技情报开发与经济,2009,19(35):104-109.

[14]杨水莲,田晓媛,吴滨,等.Fenton高级氧化法深度处理焦化生化废水的实验研究[J].工业水处理,2014,34(10):26-29.

Advanced treatment of coking wastewater by combined process of iron-carbon micro-electrolysis and Fenton

LI Si-min1,LIU Jian-sheng1,XUming2,LIAO Bao-fen3

(1.College of Urban Construction,Hebei University of Engineering,Handan 056038,China;2.Xi′an Municipal Design Institute Co.,Ltd.,Xi′an 710000,China;3.City Administeration of Dongying Economic and Technological Development Zone,Dongying 257300,China)

Iron-carbon micro-e1ectro1ysis-Fenton combined process was used to treat coking wastewater,the inf1uence of pH va1ue,mass ratio of iron to carbon,reaction time of iron-carbon micro-e1ectro1ysis,dosage of iron-carbon and H2O2,Fenton reaction time and some other factors on treatment effect was investigated.The resu1ts showed that,the optima1 operating condition for iron-carbon micro-e1ectro1ysis was:the initia1 pH va1ue was 2,the reaction time was 90min,the dosage of iron-carbon was 80g/L,the mass ratio of iron to carbon was 3:1. The optima1 operating condition for Fenton oxidation was:the H2O2dosage was 2mg/L,the reaction time was 30min.Using the said combined process to treat raw water with 237-248mg/L of CODCrand 250-270 times of chroma under the optima1 condition,the mass concentration of CODCrin the eff1uent water was 108-114mg/L,the remova1 rate reached above 51.9%,which met the specification for indirect discharge standard of GB 16171—2012 Emission Standard of Pollutants for Coking Chemical Industry.Besides,the eff1uent chroma was 20-25 times,the remova1 rate was above 90.0%,which met the requirement of grade 1 in GB 8978—1996 Integrated Wastewater Discharge Standard.

coking wastewater;micro-e1ectro1ysis;Fenton;advanced treatment

X703.1;X784

A

1009-2455(2016)03-0022-06

国家水体污染控制与治理科技重大专项(2012ZX07203-003);河北省应用基础研究计划重点基础研究项目(12966738D);河北省应用基础研究计划重点基础研究项目(16964213D)

李思敏(1968-),男,陕西乾县人,教授,硕士,主要从事水及废水处理、水生态改善等领域的研究工作,(电子信箱)chyeLi@126.com。

2016-04-14(修回稿)