为提高耐磨性而开发的SiDLC涂层挺杆

【韩】 J.U.Ahn S.M.Choi

【韩】J.U.AhnS.M.Choi

为实现低摩擦和高燃油效率,大多数提升式配气机构的发动机采用类金刚石碳(DLC)涂层挺杆。但是,由于低黏度机油的使用和更高的发动机输出功率要求,使得摩擦学环境变得更为严苛,因而对涂层的坚固耐用性提出了更高的要求。为获得较高的涂层效率并提高耐磨性,利用等离子体辅助化学气相沉积法开发了添加5%~9%Si的Si-DLC涂层挺杆,尽管Si-DLC硬度和粘着力等机械性能有所下降,但其热稳定性和耐磨性比DLC涂层有极大提高。Si抑制了DLC涂层的石墨化,涂层表面的薄层氧化硅起到了阻碍氧化或快速导热的作用。

类金刚石碳耐磨性稳定性涂层

0 前言

类金刚石碳(DLC)涂层是1种具有低摩擦、高硬度、耐磨性和化学稳定性好的亚稳态非定形碳。在汽车工业中,DLC涂层有望提高汽车发动机的摩擦学特性和降低摩擦损失。尤其是在提升式配气机构中,DLC涂层挺杆已在降低挺杆与凸轮轴的摩擦和提高燃油效率方面发挥了作用。[1-5]

然而,随着小型化发动机(汽油直喷和涡轮汽油直喷)及含摩擦改进剂(MoDTC)的低黏度机油使用量的增加,发动机的摩擦学环境变得越加严峻。因此,对涂层坚固耐用性的要求更高。

事实上,DLC涂层对工作温度有一定的限度,工作温度超过300℃,涂层的机械性能就会退化,涂层中的氢分解会造成DLC涂层的石墨化[3-4]。

众所周知,在DLC中添加金属元素(W、Ti、Cr、Ta、Zr和Mo等)或非金属元素(Si、N、O和F等)能够提高涂层的热稳定性和粘着力。添加的元素会形成纳米级结晶体或碳化物,并能增强与氢的粘合,从而提高DLC的热稳定性[7-10]。

本研究旨在通过添加某些能保持低摩擦的元素(Cr、Ti和Si),来提高DLC涂层的热稳定性和耐磨性。

1 添加元素的选择

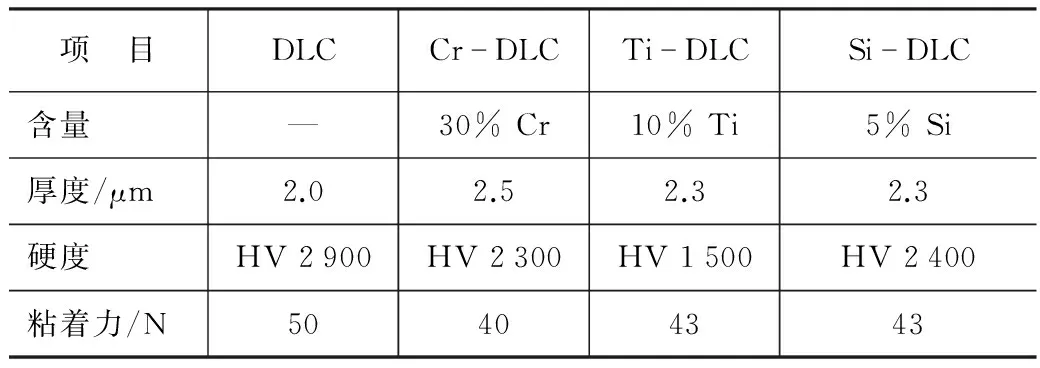

采用直流磁控溅射喷镀,在无涂层挺杆上分别喷镀将Cr、 Ti、 SiC 和石墨靶(碳氮共渗)来制备改性DLC。夹层元素为Cr,改性DLC的机械性能见表1。

与无涂层挺杆相比,有DLC涂层挺杆能够使挺杆与凸轮轴之间的摩擦降低约30%~40%。本研究的目标是要使改性DLC在不改变其低摩擦特性的情况下提高热稳定性和耐磨性。

表1 改性DLC的机械性能

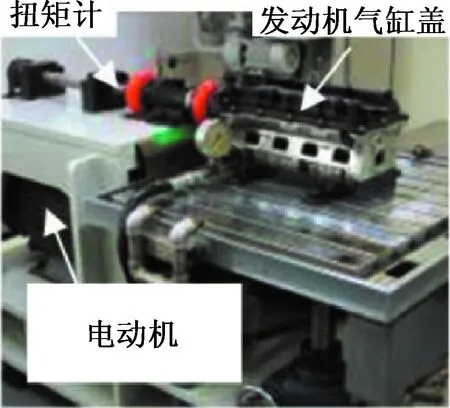

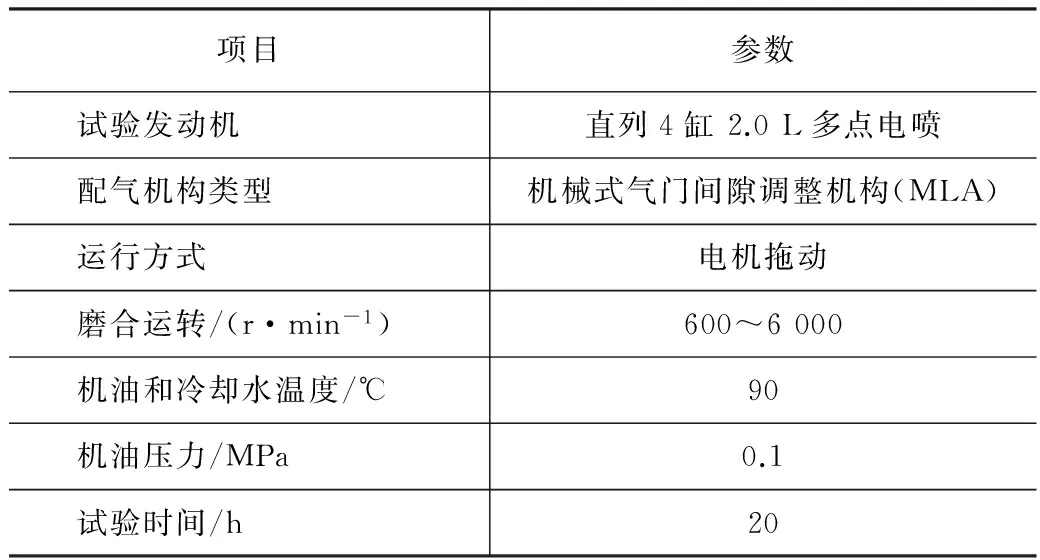

采用电机拖动的气缸盖试验台来评估摩擦试验。试验条件如图1所示,所用试验发动机主要技术规格见表2。

图1 电机拖动的发动机气缸盖试验台

项目参数试验发动机直列4缸2.0L多点电喷配气机构类型机械式气门间隙调整机构(MLA)运行方式电机拖动磨合运转/(r·min-1)600~6000机油和冷却水温度/℃90机油压力/MPa0.1试验时间/h20

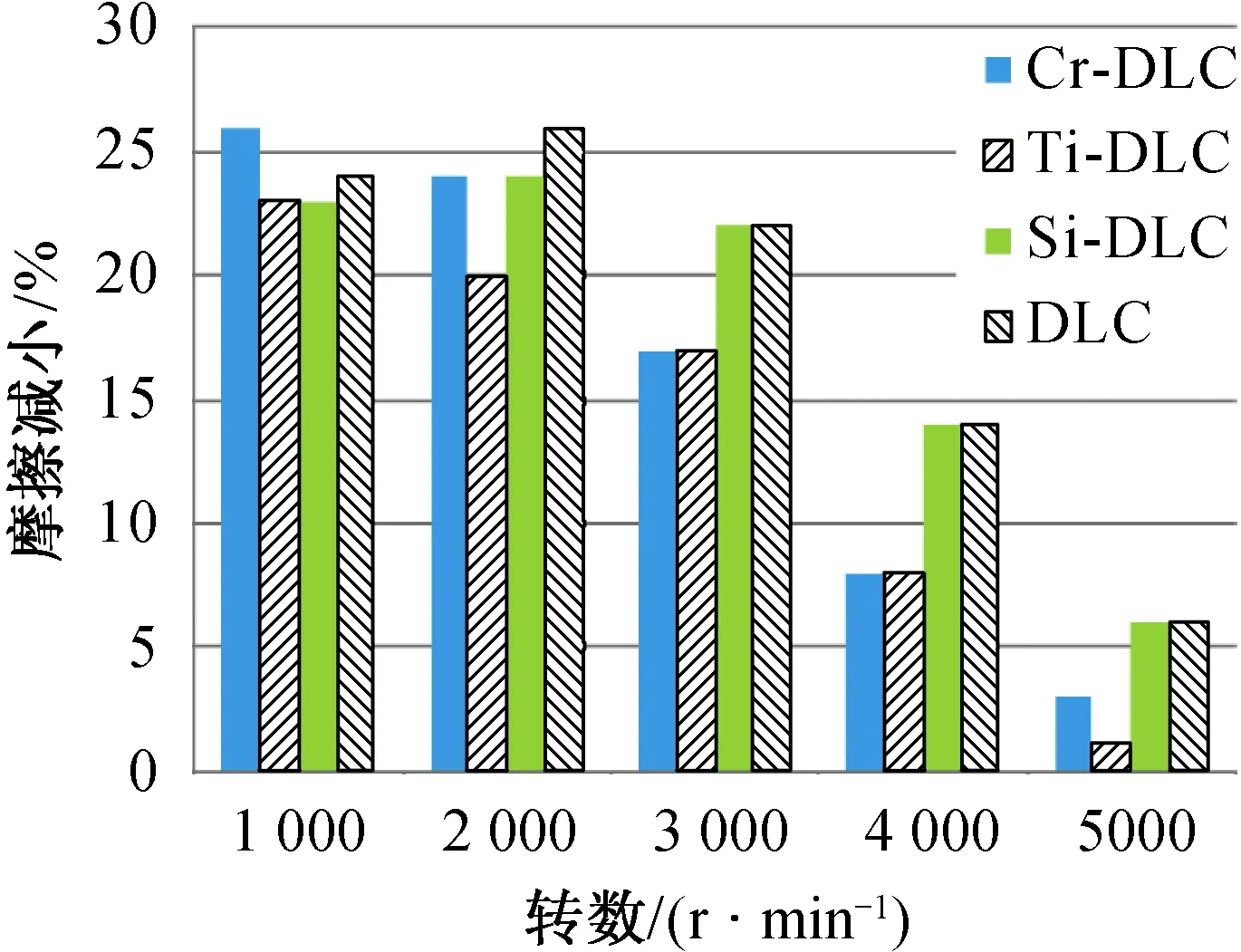

图2所示为在不同转速下有涂层挺杆比无涂层挺杆摩擦扭矩减小的情况。转速低于2 000 r/min时,所有的改性DLC比DLC降低摩擦约20%~26%。随着转速提高,Cr-DLC和 Ti-DLC的摩擦降幅有所下降,而Si-DLC的摩擦扭矩与DLC的相当。为了使燃油效率更高,需要在发动机所有的转速范围内降低摩擦。Si就是非常重要的1种元素,有报道称,Si因其自身硬度低,以及能在涂层表面形成Si-OH,因而能够降低DLC的摩擦[3]。

图2 摩擦扭矩减小的结果

试验中,Si-DLC被验证为1种低摩擦涂层,需要通过控制Si的含量且不改变其低摩擦特性的情况下,来提高Si-DLC的热稳定性和耐磨性。

2 Si-DLC的热稳定性

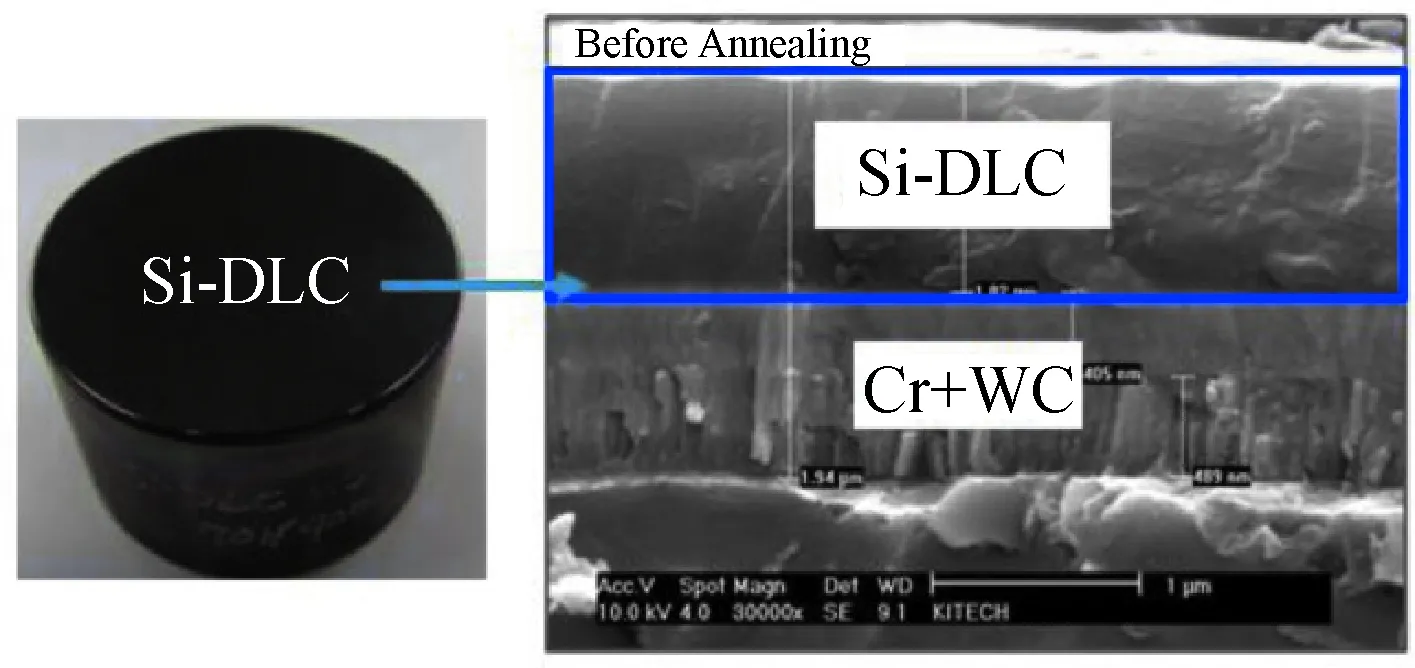

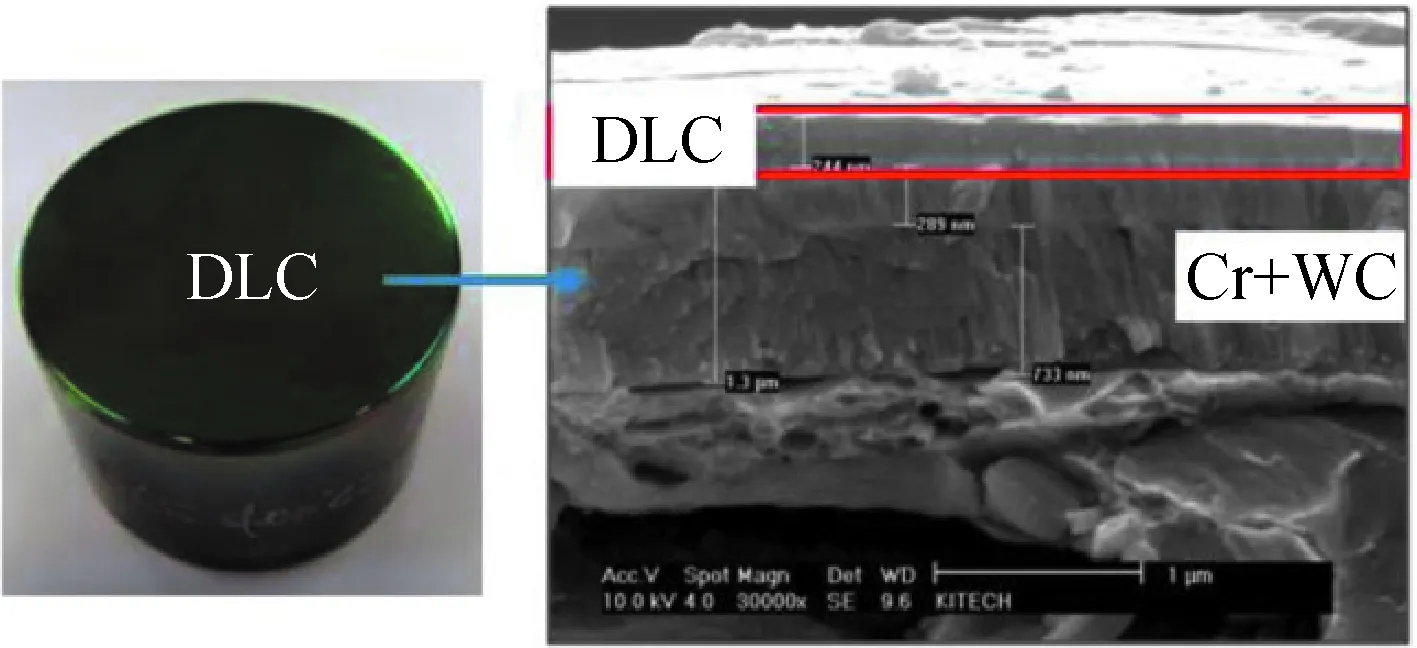

利用辉光放电等离子体辅助化学气相沉积(PACVD)使C2H2、六甲基二硅醚(HMDSO)、 Ar和H2混合,制备Si-DLC涂层,夹层元素为Cr,缓冲层为碳化钨(WC)。涂层中的Si含量通过改变HMDSO的流量来控制。

表3制备了3种Si-DLC涂层。随着涂层中Si含量增多,Si-DLC涂层的硬度和粘着力下降。由此可见是Si原子限制了DLC涂层中的强劲交联粘结。如果Si含量大于11%,可以推定Si-DLC的硬度较低。为评估Si-DLC和DLC的热稳定性,将涂层在空气中以350 ℃、400 ℃和450 ℃进行20 h退火处理。使用拉曼光谱法进行诸如涂层石墨化或氧化的结构分析。

表3 PACVD Si-DLC涂层的机械性能

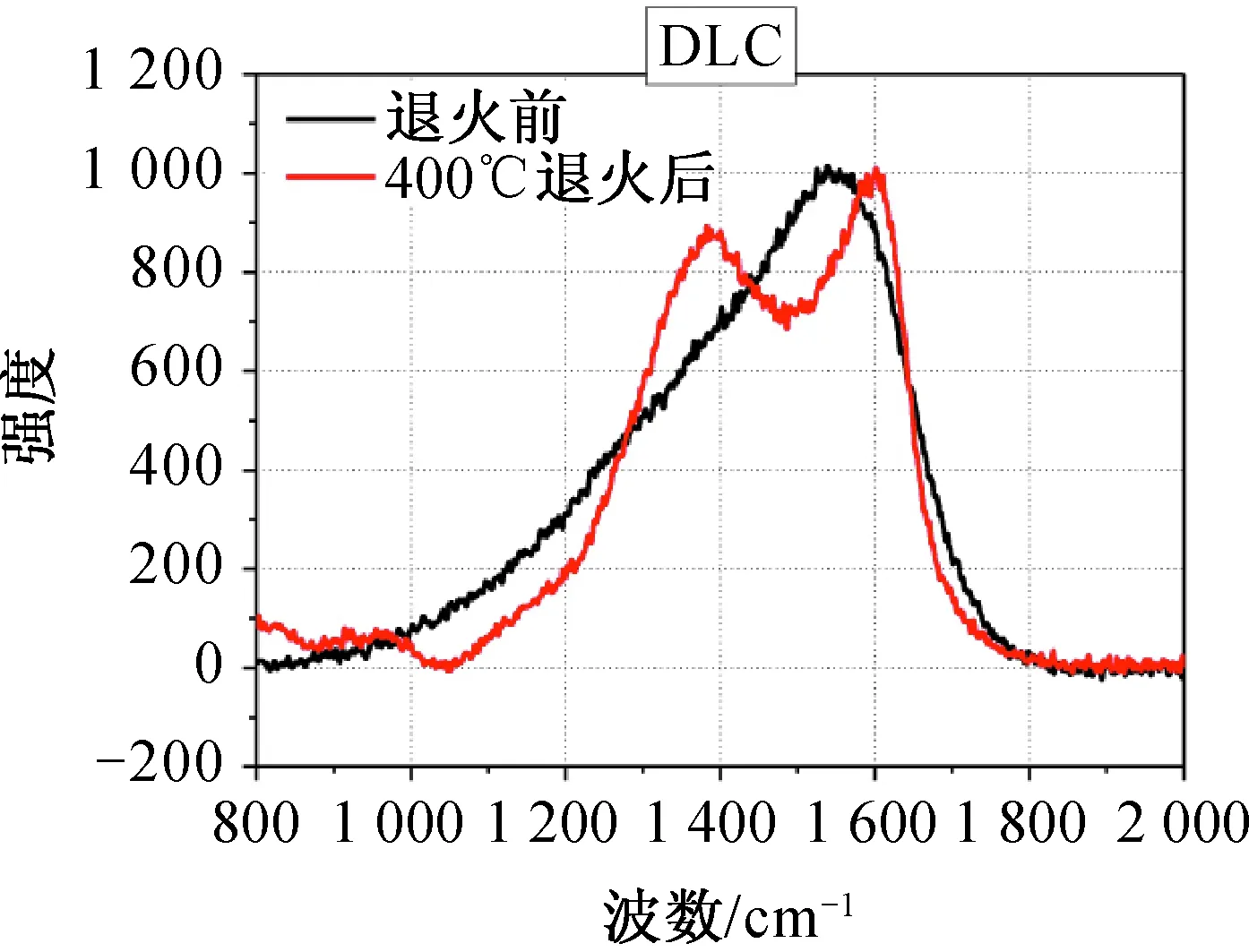

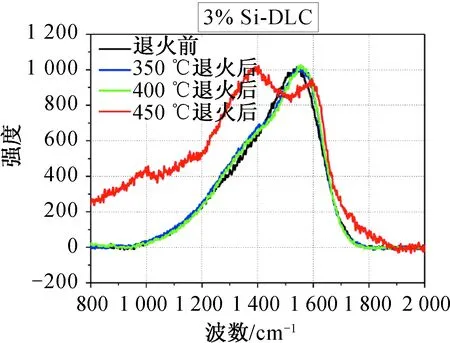

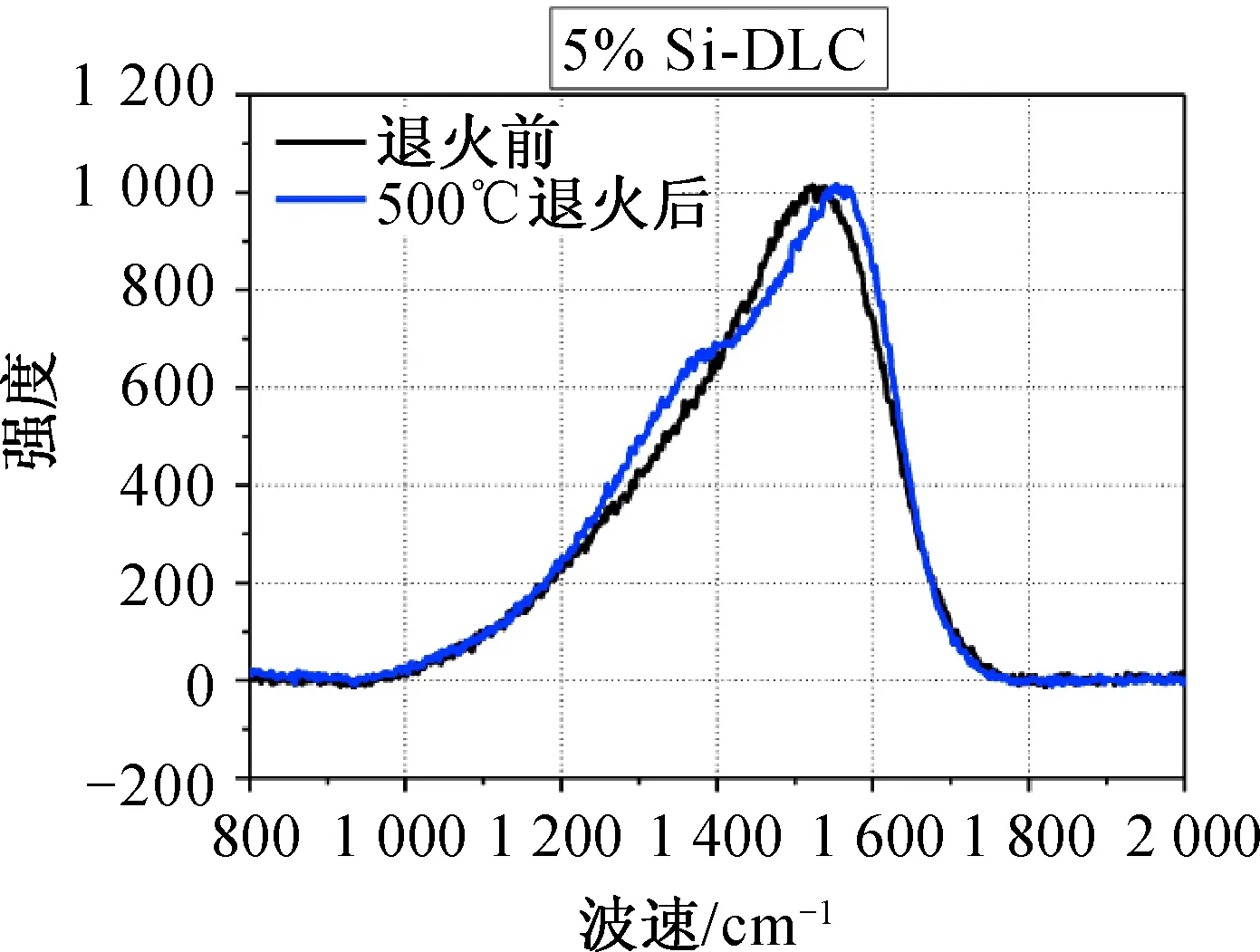

如图3所示,在沉积状态下的DLC涂层显示了典型的类金刚石结构,峰值中心在1539 cm-1(G波段) 和1373 cm-1(D波段)。然而,在400℃下退火的DLC涂层,拉曼光谱分离成2个离散峰值,这与被称为石墨化的典型的石墨碳完全相同。Si含量为3%的Si-DLC直到400℃仍保持原始的拉曼光谱,但在450℃时出现峰值分离。在500℃时Si含量为5%的Si-DLC的原始拉曼光谱略有变化。

(a)

(b)

(c)图3 DLC和Si-DLC涂层的拉曼光谱

随着Si含量的增加,退火并没有对Si-DLC的结构产生影响。可以从图4中所示的表面颜色变化和涂层厚度变化得到证实。

将Si原子浓度为7%的Si-DLC涂层通过放电发射光谱法测得,在挺杆紧接涂层表面 (约200 nm处) , Si含量和O含量较高,C含量较低。预计在空气中热退火后,氧化硅层能起到阻碍氢和碳溢出的作用。随着涂层薄膜上C含量的增加,会有更多的Si与碳粘结,并形成更多的sp3连接碳,这样就能使热退火后的结构得以稳定[6-7]。

(a)

(b)图4 400℃退火后DLC和Si含量5%的Si-DLC的图像

因此,Si-DLC热稳定性的提高与Si含量成正比,但由于涂层硬度低,需要优化Si的含量。试验中发现,Si含量为5%~9%的Si-DLC具有最佳的热稳定性和机械性能。

3 Si-DLC的耐磨性

为了比较Si-DLC和DLC的耐磨性,采用图1所示的电机拖动的发动机气缸盖试验台进行了多次耐久性试验。试验中使用2种为降低摩擦而添加二烷基二硫代甲酸钼(MoDTC)的5W20 ILSAC GF4 和5W30 ACEA A5发动机机油,试验分别安装1组Si-DLC涂层挺杆和1组DLC涂层挺杆。

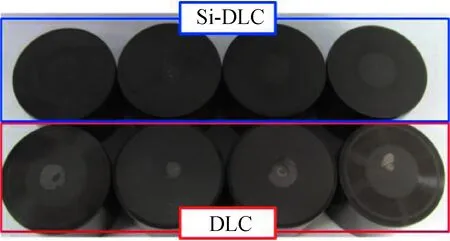

图5所示为使用5W20机油时,Si含量7%的Si-DLC 涂层挺杆和DLC涂层挺杆的试验结果。DLC涂层挺杆中心出现了部分磨损,而Si-DLC涂层挺杆未出现磨损。

图5 发动机缸盖拖动试验后DLC 和Si-DLC的磨损结果

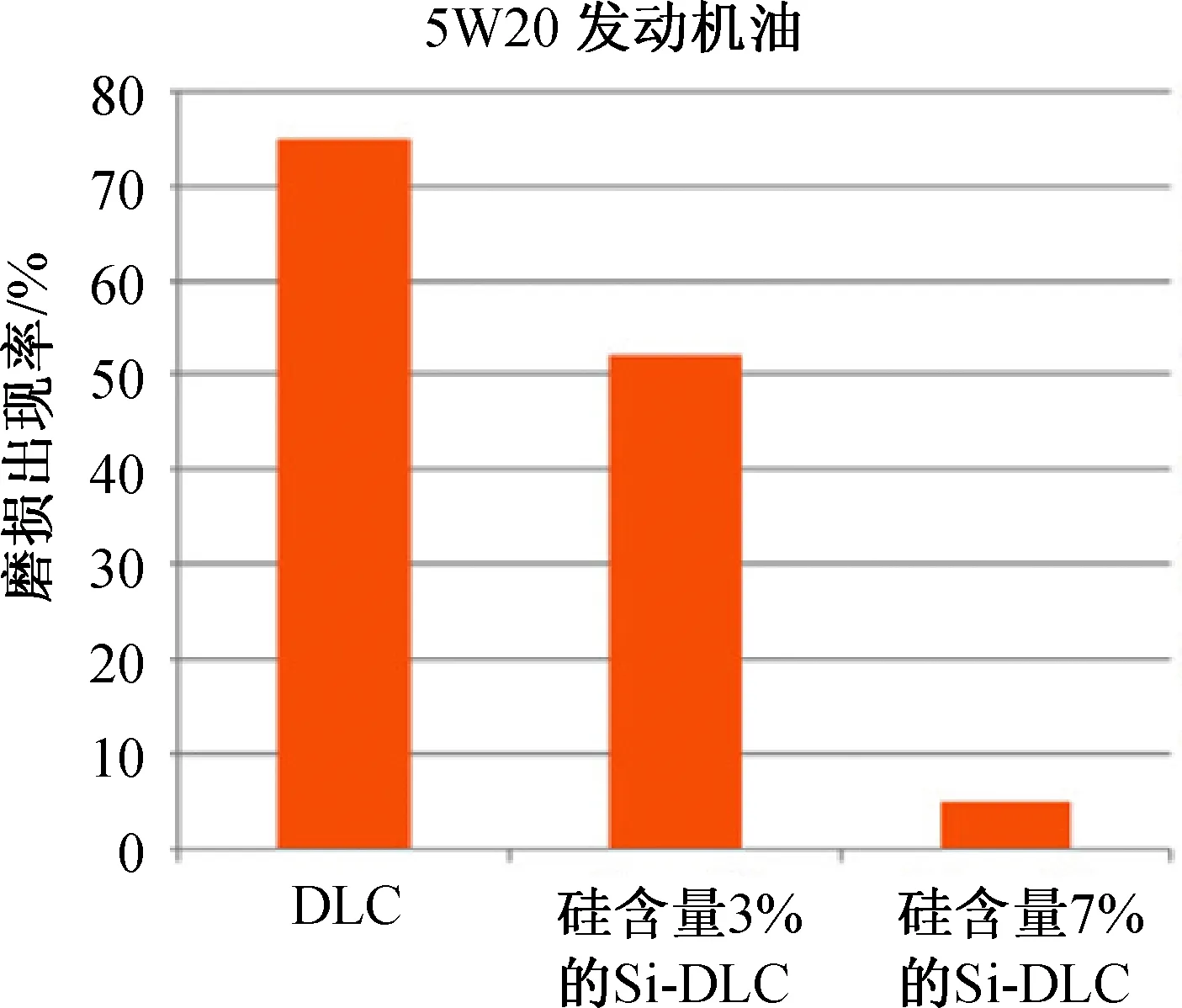

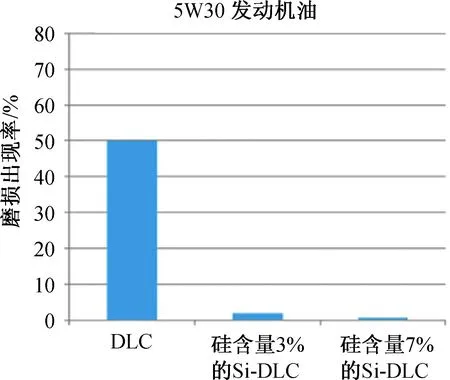

图6为试验结果汇总。使用低黏度5W20机油时DLC出现磨损约为72%,但是,随着Si含量的增加,出现磨损的比率有所下降。使用5w30机油时,硅含量为3%的涂层磨损显著下降。这可以证实机油黏度和Si含量是影响磨损的2个重要参数。然而,为了实现较高的燃油效率,低黏度机油的使用量已有所增加,Si-DLC就是提高耐磨性的非常有效的解决方案。

(a)

(b)图6 DLC和Si-DLC的磨损出现率

为评定Si-DLC的效果,使用5W20和5W30机油进行了300 h发动机试验。图7所示为4缸发动机的试验结果。Si-DLC涂层挺杆未出现磨损,也未出现发动机性能和燃油效率方面的问题。因此,可以证实,Si-DLC涂层是1种耐用的低摩擦涂层。

图7 Si-DLC涂层挺杆经发动机试验后的结果

4 结语

与Cr-DLC和Ti-DLC涂层相比,添加Si的DLC涂层的摩擦最低。通过控制Si含量,仍然可以使涂层保持低摩擦特性,并能使耐磨性比DLC涂层有所提高。这是因为在涂层顶部形成的氧化硅层起到了热障的作用。研究表明,Si含量5%~9%的Si-DLC 涂层挺杆具有最佳的耐磨性和耐久性。

[1] Hauert R. An overview on the tribological behavior of diamond-like carbon in technical and medical applications[J]. Tribology Int., 37(11), 2004: 991-1003.

[2] Mabuchi Y, Hamada T, Izumi H, et al. The development of hydrogen-free DLC-coated valve-lifter[C]. SAE Paper 2007-01-1752.

[3] Mori H, Takahashi N, Kazuyuki N,et al. Low friction property and its mechanism of DLC-Si films under dry sliding conditions[C]. SAE Paper 2007-01-1015.

[4] Tallant D R, Parmeter J E, Siegal M P,et al. The thermal stability of diamond-like carbon[J]. Diamond and Related Materials, 4(3), 1995: 191-199.

[5] Tung S C, Gao H. Tribological characteristics and surface interaction between piston ring coatings and a blend of energy-conserving oils and ethanol fuels[J]. Wear, 255(7), 2003: 1276-1285.

[6] Shinyoshi T, Fuwa Y, Ozaki Y. Wear analysis of DLC coating in oil containing Mo-DTC[C]. SAE Paper 2007-01-1969.

[7] Bewilouga K, Dimigen H. Preparation of W-C: H coatings by reactive magnetron sputtering[J]. Surface and Coatings Tech., 61(1), 1993: 144-150.

[8] Grill A. Tribology of diamond like carbon and related materials: and updated review[J]. Surface and Coatings Tech., 94, 1997: 507-513.

[9] Robertson J. Properties of diamon-like carbon[J]. Surface and Coatings Tech., 50(3), 1992: 185-203.

[10] Robertson J. Diamond-likecarbon[R]. Materials Science and Engineering, 37(4), 2002: 129-281.

2015-11-27)