甲醇与乙醛水溶液缩合制备二甲醇缩乙醛研究

高梦蛟,宋昭峥

(中国石油大学(北京)理学院,北京 102249)

甲醇与乙醛水溶液缩合制备二甲醇缩乙醛研究

高梦蛟,宋昭峥

(中国石油大学(北京)理学院,北京102249)

以甲醇和乙醛水溶液为原料,合成二甲醇缩乙醛,反应过程中考察催化剂种类、催化剂改性效果、搅拌速度、反应温度、反应平衡时间、醇/醛摩尔比、乙醛质量分数等因素对反应的影响。结果表明:以NKC-9树脂作为催化剂,搅拌速度300 r/min,反应温度30 ℃,反应时间25 min,甲醇/乙醛摩尔比13.1时乙醛的转化率最高。1%SnCl4进行改性的改性效果最好。

二甲醇缩乙醛;乙醛;树脂催化剂;缩合

缩乙醛在生活中可以作为香料使用,同时还是常见的食品添加剂以及化妆品的工业原料。它还可以在反应中保护羰基,充当有机合成的中间体,用途较为广泛。甲醇与乙醛经过缩合反应可以生成二甲醇缩乙醛,它可以用于合成乙烯基甲醚。乙烯基甲醚是一种非常重要的工业原料,可以用于生产高分子材料、涂料、增塑剂、粘合剂等,还可以制备杀菌剂戊二醛[1-2]。在工业生产中传统上使用无机酸做催化剂生产缩乙醛,反应为均相催化反应,催化剂容易得到且价格低廉,但是后续处理较为麻烦,液体酸不易分离,“三废”较高[3],因此固体酸催化剂的研究日益受到人们重视。当前工业中常用的固体酸催化剂有强酸性离子交换树脂催化剂[4],分子筛类固体酸催化剂[5],杂多酸催化剂[6]以及固体超强酸催化剂[7]。其中树脂催化剂与其他催化剂相比,具有以下特点:①无腐蚀性,对设备无任何的伤害;②酸强度高,可重复使用,尤其适合于连续化装置;③产品易分离,反应完成后,只要过滤即可使产品和催化剂进行分离;④无“三废”排放,无污染,无腐蚀,不需要水洗和中和。所以在工业生产中得到了广泛应用[8-9]。

1 实 验

1.1试剂与仪器

实验原料:甲醇,乙醛水溶液,浓H2SO4,结晶SnCl4,无水Na2SO3均选用分析纯,国药集团化学试剂有限公司。

催化剂:NKC-9,D151以及D61树脂催化剂,氢形分子筛,南大合成化学有限公司。

仪器:KEMS-2DSS型磁力加热搅拌器,南京科尔仪器设备有限公司。

1.2二甲醇缩乙醛的分析方法

二甲醇缩乙醛的化学式:

采用硫酸溶液以及亚硫酸钠溶液用来滴定分析。配制0.2 mol/L的硫酸溶液以及1 mol/L的亚硫酸钠溶液,配制好的溶液避光保存。取亚硫酸钠溶液25 mL倒入锥形瓶中,然后用分析天平称重1 g样品,倒入锥形瓶中,滴入三滴百里酚酞溶液。滴定管中放入硫酸溶液,进行滴定,锥形瓶中混合液从紫色转变成无色时停止滴定,变色后注意摇匀,若依然显示紫色,则继续滴定。记录滴入的硫酸体积。处理实验数据并记录结果,作图并分析结果。

2 结果与讨论

2.1实验所用催化剂的考察

2.1.1催化剂的选择

保持其他因素不变:反应原料为24%的乙醛水溶液和99%的甲醇、反应温度为50 ℃、甲醇/乙醛摩尔比为8.76,在磁力加热搅拌器上,分别比较强酸性阳离子交换树脂NKC-9与D61,弱酸性阳离子交换树脂D151,氢型分子筛和浓硫酸的催化效果。以转化率大小来衡量催化剂效果。实验结果如图1所示。

图1 不同催化剂对反应的影响

从图1可知,催化剂催化效果最好的为浓硫酸。浓硫酸为液体酸,反应为均相催化反应,催化剂与反应物能够更好的接触,使得转化率高,但是浓硫酸“三废”较高,有腐蚀性,不是最佳选择。D151为弱酸性阳离子交换树脂,虽然拥有良好的再生能力,但由于转化率低,也不是最佳选择。而NKC-9树脂具有转化率高、可重复使用、无污染、无腐蚀、易分离的特点,故选择NKC-9为反应的最佳催化剂。

2.1.2对NKC-9树脂进行改性

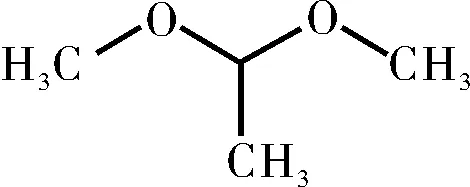

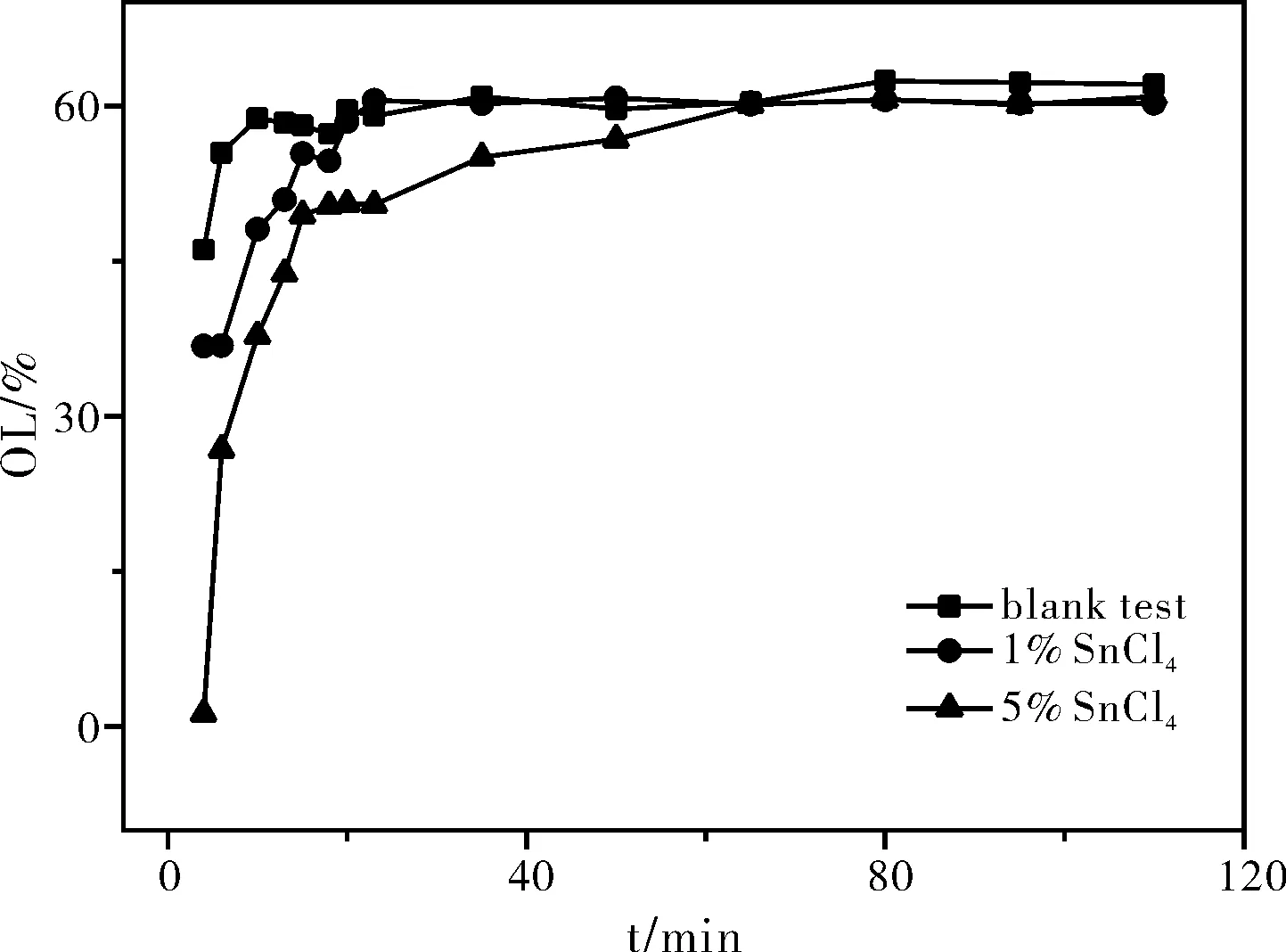

图2 SnCl4改性树脂对反应的影响

NKC-9树脂作为催化剂具有安全性高,易于利用,催化活性较高等优点,但也存在一些缺点。比如在工业生产中可能与某些金属离子结合,导致催化剂活性降低甚至失活,而改性后的催化剂可以稳定活性并且可以重复使用。保持其他因素不变:反应原料为28%的乙醛水溶液和99%的甲醇,反应温度50 ℃,甲醇/乙醛摩尔比为8.76。实验采用去除杂质并干燥的NKC-9树脂与SnCl4含量为1%,5%的NKC-9树脂催化剂进行比较,以乙醛转化率来衡量SnCl4浓度对催化剂的改性效果,实验结果如图2所示。

根据图2所示,去除杂质并干燥的NKC-9树脂最高转化率可以达到62%,反应达到平衡的时间为104 min。1%SnCl4的树脂催化剂的转化率为60%,反应到达反应平衡的时间为33 min。5% SnCl4的树脂催化剂的转化率与1%时相同,但到达平衡的时间为65 min。采用1% SnCl4的树脂催化剂时,不仅转化率高(比最高转化率只低了2%),反应平衡时间也大大缩短;采用5% SnCl4的树脂催化剂时,反应时间较长。综合考虑转化率,反应时间,稳定性等因素,改性效果最好的是1% SnCl4的树脂催化剂。

2.2搅拌速度对反应的影响

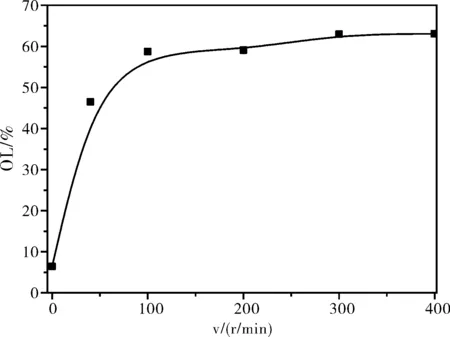

反应过程中体系混合的均匀程度对乙醛转化率有非常大的影响。通过选择适宜的转速,可以使得反应物混合更加均匀,改善传质和传热状况,从而提高乙醛的转化率。但过高的转速会增加能耗,对催化剂造成严重磨损,降低催化剂寿命,影响催化剂的回收再利用,所以要选择适宜的转速。保持其他因素不变:反应原料为28%的乙醛水溶液和99%的甲醇,反应温度为30 ℃,甲醇/乙醛摩尔比为8.76,转速逐步增加,以乙醛转化率来衡量搅拌速度对反应的影响,实验结果如图3所示。

图3 搅拌速度对反应的影响

从图3可知,当搅拌转速由0 r/min增加到100 r/min时,乙醛的转化率有极大的提高,因此搅拌速率的控制是一个非常重要的工艺因素。当转速逐渐增加到300 r/min时,乙醛的转化率又出现了一定的增长。这是因为搅拌速度增加使得外扩散的速度增加,从而乙醛转化率增加。但是当转速超过300 r/min时再增加转速,可以发现乙醛的转化率基本维持不变。当转速过高时,会使得催化剂过度磨损,不利于催化剂的回收,也不利于催化剂与产物的分离。因此综合考虑,实验的最佳转速应为300 r/min。

2.3反应温度对反应的影响

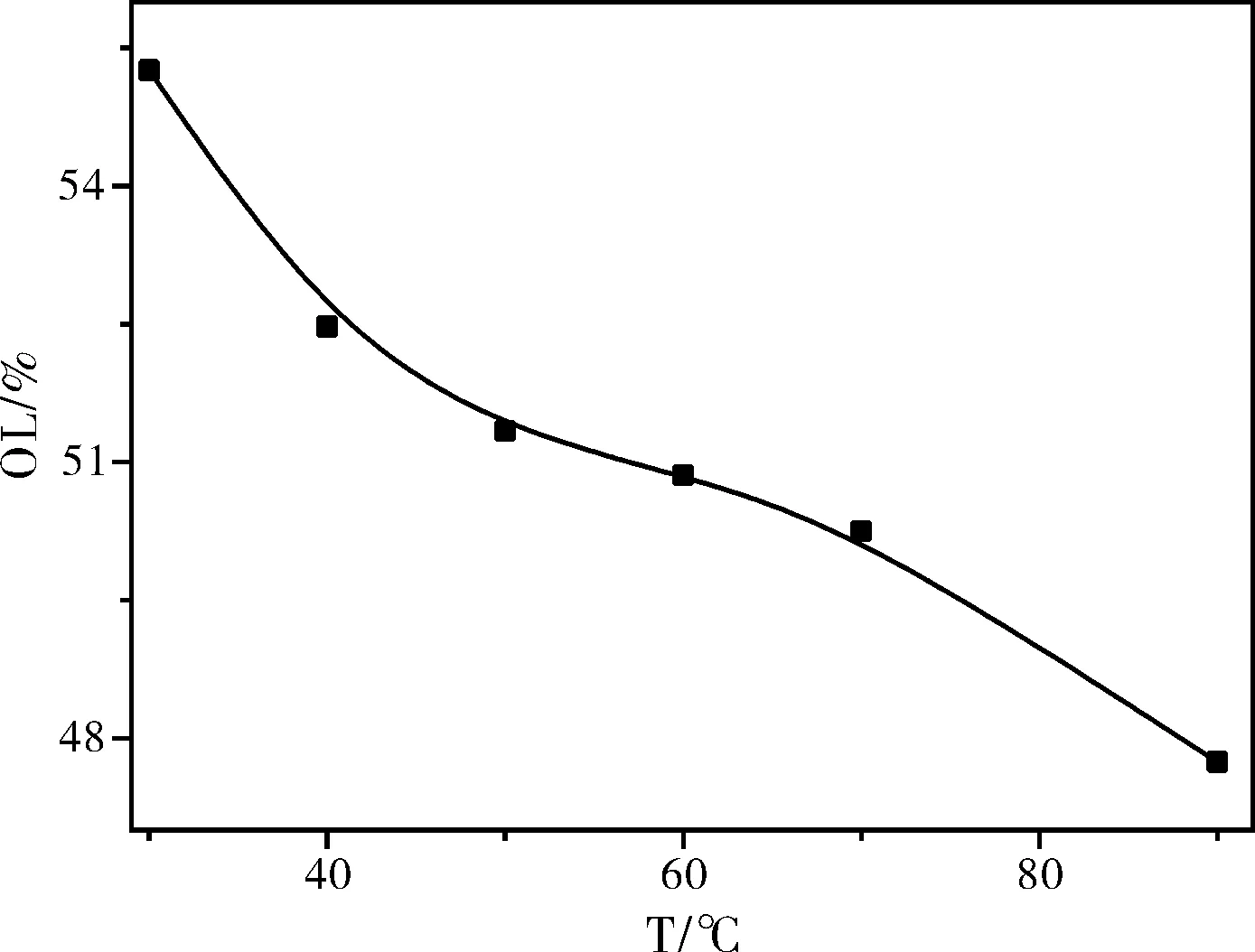

实验保持其他因素不变:NKC-9树脂作催化剂,反应原料为28%的乙醛水溶液和99%的甲醇,甲醇/乙醛摩尔比为8.3,取反应温度分别为30 ℃,40 ℃,50 ℃,60 ℃,70 ℃,90 ℃,以乙醛转化率来衡量温度对反应的影响,实验结果如图4所示。

图4 温度对反应的影响

从图4可知,随着温度的提升,乙醛转化率逐渐降低,而反应的温度从30 ℃升高到90 ℃时,乙醛转化率从55.26%降低至47.74%。温度高低对乙醛转化率的影响比较单纯,综合考虑,实验最佳温度在30℃左右。

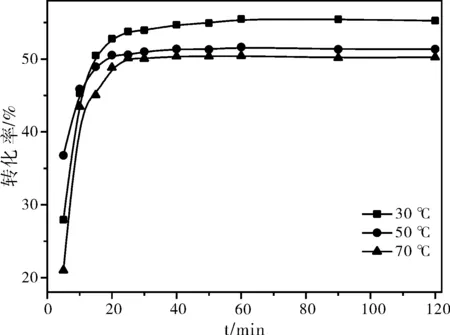

2.4反应平衡时间的探究

实验通过探究反应到达平衡的时间与乙醛转化率的关系来确定反应的最佳时间,从而在工业生产中提高生产效率,降低生产能耗。保持其他因素不变:反应原料为NKC-9树脂,28%的乙醛水溶液和99%的甲醇,甲醇/乙醛摩尔比为8.3,取反应温度分别为30 ℃,50 ℃,70 ℃,分别在不同时间内取样并进行滴定,分析乙醛转化率,以衡量温度对反应平衡时间的影响,实验结果如图5所示。

图5 不同温度下乙醛转化率与时间的关系

从图5可知,30 ℃时乙醛转化率最高,约为55%,反应达到平衡的时间为60 min。当温度升高到50 ℃时,乙醛转化率降低到51%,但反应到达平衡的时间缩短,为30 min。升高温度至70 ℃,乙醛转化率继续降低,但反应到达平衡的时间缩短到25 min,乙醛转化率略有下降。综合考虑,随着温度的升高,反应到达平衡的时间逐渐缩短,但任何时间内30 ℃的乙醛转化率都为最高,虽然50 ℃时转化率51%比30 ℃时只低了4%,时间缩短了20 min,总体考虑的时候转化率是优先考虑的,因此缩醛反应的最佳温度应为30 ℃。

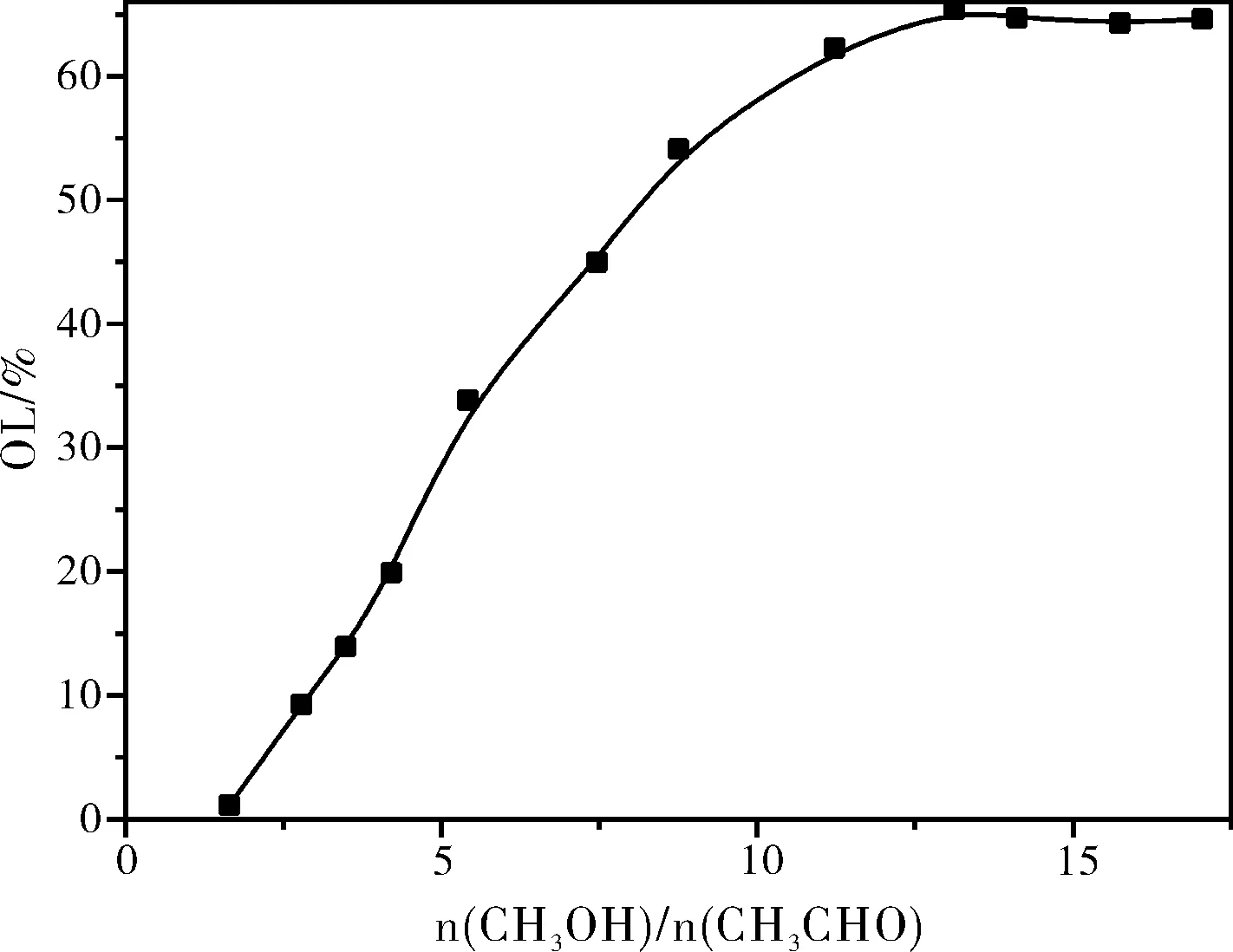

2.5甲醇/乙醛摩尔比对反应的影响

保持其他因素不变:反应原料采用NKC-9树脂,24%的乙醛水溶液和99%的甲醇,反应温度为50 ℃,探究甲醇/乙醛

摩尔比对乙醛转化率的影响,实验结果如图6所示。

图6 摩尔比对反应的影响

从图6可知,随着甲醇/乙醛摩尔比的增加,乙醛转化率逐渐升高。当摩尔比升高到13时转化率达到最高,约为65.4%,继续增加摩尔比,乙醛转化率基本不变。因此,反应的最佳摩尔比约为13。

3 结 论

实验考察了多种催化剂对反应的催化效果,表明NKC-9树脂是反应的最佳催化剂。催化剂改性后效果更明显,使用SnCl4对NKC-9树脂进行改性,三种 SnCl4的浓度中,1% 的SnCl4对树脂催化剂改性后乙醛转化率得到了较大提升。随着甲醇/乙醛摩尔比的增加,乙醛转化率逐渐升高,实验得出最佳甲醇/乙醛摩尔比为13。

外在条件也影响着反应的进行,反应中的搅拌使反应物充分混合,实验得出磁力加热搅拌器的最佳搅拌速度为300 r/min,且随着温度的升高,反应平衡时间逐渐缩短,反应最佳温度为30 ℃。

[1]林海霞,何必策,吴华悦.不同催化剂催化合成缩乙醛(缩酮) [J].温州师范学院学报(自然科学版),1999,20(6):25-27.

[2]王月珍, 李雪梅, 李海涛,等. 乙醛与甲醇缩合制二甲醇缩乙醛的研究[J]. 上海化工, 2007, 32(4):11-13.

[3]王淑娟, 陶克毅. 合成甲缩醛催化剂和工艺现状[J]. 辽宁工学院学报, 2002, 22(5):57-60.

[4]郑社教. 固体酸催化剂的研究与进展[J]. 甘肃化工,2001(3):107-109.

[5]DHRUBOJYOTI DEY LASKAR,DIPAK PRAJAPATI,JAGIR S SANDHU.Cadmium iodide catalyzed and efficient synthesis of acetals under microwave irradiations[J].Chemistry Lettars,1999,332(8):1283-1284.

[6]许文苑,邹丽霞,熊国宣,等. 固载杂多酸催化缩醛反应的研究[J]. 化学反应工程与工艺, 2003, 19(2):160-163.

[7]郑清云, 李谦和. 固体酸催化剂在缩醛(酮)合成中的应用[J]. 常德师范学院学报:自然科学版, 2000, 12(2):46-49.

[8]张太生,丁庆伟. D-72强酸性阳离子交换树脂催化缩醛的合成[J]. 太原科技大学学报, 2007, 28(3):251-253.

[9]罗朝阳, 代丽, 廉彩满,等. 微波辐射下强酸性阳离子交换树脂催化缩醛反应[J]. 辽宁化工, 2010, 39(8):797-799.

Study on Acetalization of Acetaldehyde Aqueous Solution and Methanol

GAOMeng-jiao,SONGZhao-zheng

(College of Science,China University of Petroleum(Beijing Campus), Beijing 102249, China)

The 1,1-dimethoxyethane was synthesized with the raw material of acetaldehyde aqueous solution and methanol. Experiment respectively investigated influence of reaction from the types of catalyst, stirring speed, reaction temperature, reaction time of arrival in balance, the molar ratio of methanol and acetaldehyde, acetaldehyde concentration. The modification effect of catalyst was also investigated. The experimental results showed that NKC-9 resin gave the highest acetalization behavior. The highest conversion rate needed stirring rate 300 r/min, the reaction temperature of 30 ℃, reaction time of 25 min, the mole ratio of methanol and acetaldehyde of 13.1. Using modified catalyst 1%SnCl4resin catalyst had the best modification effect.

1,1-dimethoxyethane; acetaldehyde; resin catalysts; acetalization

高梦蛟(1992-),男,硕士研究生,主要从事石油与天然气化学方向的研究。

宋昭峥(1972-),男,副研究员,主要从事石油与天然气化学方向的研究。

TQ224.1

A

1001-9677(2016)07-0102-03