FDS测压系统校准及不确定度评定

白 雪 孙娟萍

FDS测压系统校准及不确定度评定

白 雪 孙娟萍

针对飞行试验压力测试设备安装空间有限,待测压力点多,精度要求高的问题,机载测试首次引入以压力扫描阀为核心的FDS(Flight Data System)测压系统。为了保证FDS系统在飞行试验中的测试精度,提高校准效率,本文提出一种多通道的系统校准方案,根据方案进行比对校准试验,由校准实验结果分析FDS系统精度,对实验数据进行不确定度评定。

飞行试验压力测试具有待测点多,精度要求高的特点。传统的压力传感器具有一定的局限性。FDS(Flight Data System)飞行测压系统,是以DTC系列ESP扫描阀为核心的数据采集系统。该系统在飞行试验中实时采集飞机管路气体压力,并将测试数据传输到记录器存储。与同类型产品相比,本系统具有测试通道多、体积小、精度高、可靠性高、使用方便等优点,可以满足飞行试验中日益增长的压力测试需求。FDS测压系统的校准精度直接影响飞行试验压力测试的精度,由于FDS测压系统在飞行试验研究中尚没有使用的先例,本文介绍FDS系统的基本组成和工作原理,在熟悉了系统的内部结构后,提出一种多通道的FDS系统校准方法,提高了系统校准效率,缩短了飞行试验的校准周期。

FDS飞行测压系统介绍

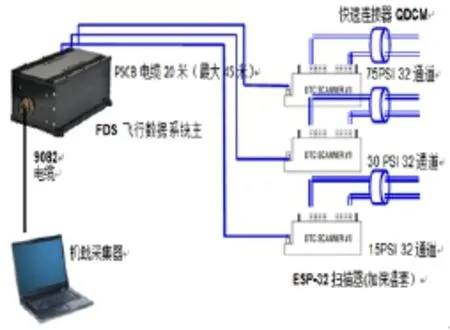

FDS是功能强大的双处理器试飞数据采集系统。如图1所示,FDS主机与DTC(Digital Temperature compensation)ESP(Electronic Pressure Scanners)电子压力扫描阀是构成飞行测压系统的主要部件,它们配套使用,在飞行试验研究中提供精度优于±0.05%的多通道高速高精度机载压力测试。

FDS主机

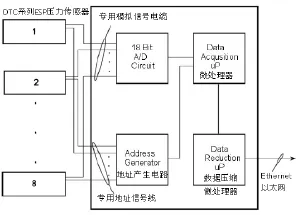

FDS主机是全集成式坚固设计的仪器,由基于双处理器板的数据采集单元和系统控制单元组成。FDS主机结构如图2所示,它可兼容8个32通道或者64通道的DTC ESP扫描阀,提供多达512通道的压力测试。多个FDS主机可以通过通用的以太网连接在一起,构成规模更大的压力测试系统。

在机载测试过程中,FDS主机采用单一非稳压18~36VDC直流供电,FDS主机提供最大速率为650 次/s/通道的扫描速度完成全部测试通道的压力数据采集工作,包括实时非线性补偿、实时数字温度补偿计算、实时工程单位转换输出。FDS主机支持软件触发和硬件触发采集数据,数据包带ID戳来表示相对时间,传输到主机的工程单位数据吞吐率最高可达1200Hz/每通道。FDS主机将校准系数保存在DTC ESP扫描阀内部的存储器中,用于自动修正非线性、温度漂移和灵敏度漂移(斜率),可以在线调零校准。FDS主机支持DTC ESP扫描阀的所有功能特性,包括压力传感器温度读出、内部推阀控制、可编程降量程功能和内部阀位检测。

在Windows®系统下采用VB语言为FDS主机编写控制软件,该软件可以采集与FDS主机连接的扫描阀的所有通道测试压力数据,并且允许用户配置系统采集参数,如采样率、AD平均次数、温度补偿刷新速率等,还提供诊断工具如精度检查,通道串扰检查、泄漏检查等。

图1 FDS飞行测压系统示意图

图2 FDS主机系统结构图

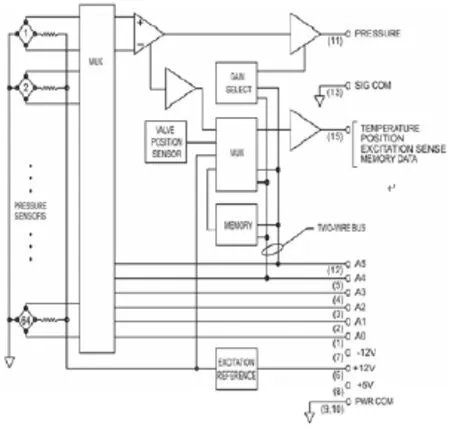

DTC系列ESP压力扫描阀

DTC ESP扫描阀是多通道高精度微型电子扫描器,其内部原理如图3所示,它是由64或32个硅压阻式压力传感器阵列和一个温度传感器组成的微型差压测量模块。所有的传感器安装在公用混合玻璃基板上,因而提供了最佳的长期稳定性。传感器的输出信号通过多路复用电路和板载放大器放大后输出给主机进行AD转换和数据采集,最大寻址速率70kHz。

DTC ESP扫描阀可在-25~80℃(加保温套 -55~ +80℃)的环境温度范围内正常工作。扫描阀将先进的模拟电路设计与数字温度补偿(DTC)技术集成起来,使得不需要在线校准压力传感器就可以保持最佳精度。将硅压阻压力传感器安装在DTC扫描阀内,通过精确的测量桥路电阻,采用存储在内部的EEPROM中的特殊补偿算法实时消除热误差。这样,只需对电子压力扫描阀进行简单的初始化调零,就可以使传感器在整个工作温度范围内获得最高的精度。其内置镍箔RTD温度传感器输出,用来监视传感器内部温度,实现数字温度补偿功能。

图3 ESP扫描阀原理框图

FDS系统地面比对校准实验

压力扫描阀集成了32路甚至多达64路的硅压阻式压力传感器。在测试状态下,内部集成的多路传感器分别连接对应的测量压力输入端,可按照普通压力传感器的校准方法,对32路或者64路的测量压力输入端分别加压,进行单通道校准。

在飞行试验型号任务繁多,时间紧迫的形势下,单通道校准的低效率不能满足飞行试验的要求,基于对扫描阀内部阀位的深入研究,探索出了一种多通道的校准方法。

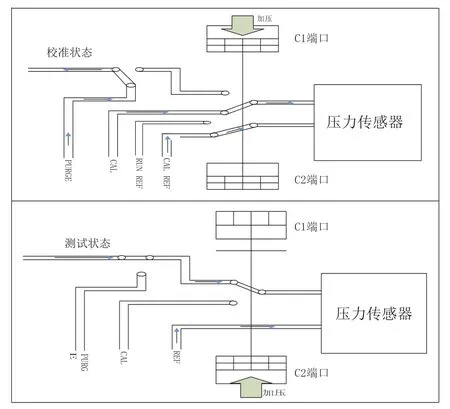

ESP系列压力扫描阀的气路输入端包含推阀控制输入端C1,C2,校准输入端CAL,校准参考输入端C/ REF,测量参考输入端R/REF以及32或者64个测试压力输入端。ESP压力扫描阀内部包含了一个气动校准阀。如图4所示,C1和C2端是扫描阀内部阀门的推阀控制端,当C1端输入80~125Psi的压力时,将内部阀推到CAL校准位置,此时扫描阀所有压力传感器均连接到公用的校准压力输入端口CAL上,;当C2端输入80~125Psi的压力时,将内部阀推到RUN位置,此时扫描阀内各路压力传感器通过细尼龙管连接到各个测量点上。C/REF校准参考输入端和R/REF测量参考输入端分别在校准和测量时接压力参考点,如外部大气或者标准气压源等。

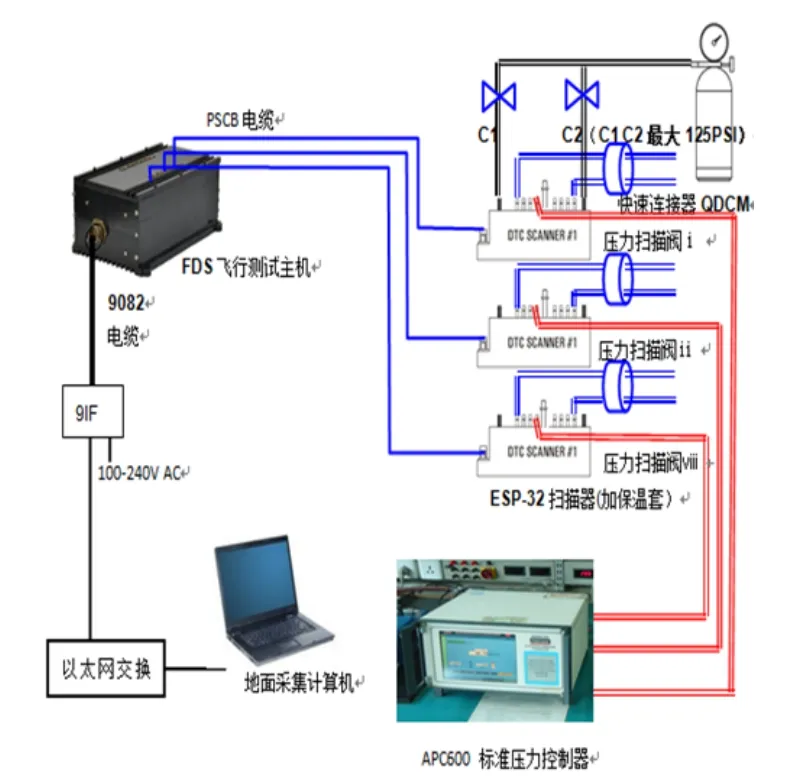

本实验采用多通道校准的方法实现压力扫描阀的校准工作,其校准配置图如图5所示,在实验室规定的传感器检定温度,湿度以及大气环境下,配置性能优秀的压力控制器APC600, 用外部气压源对扫描阀C1端加气推阀,将其内部阀门推至校准位置,此时扫描阀内部集成的所有传感器均通过阀体连接到一个共同的CAL端口,所有传感器的参考输入端连接到CAL REF端口,我们以测量范围为30PSi的32通道压力扫描阀为例,在测量范围内等间距的选取7个压力点,通过压力控制器对扫描阀CAL端施加压力,待校准点压力稳定后,通过数据采集软件采集压力扫描阀的输出并记录。

图4 扫描阀内部推阀控制原理图

图5 FDS地面校准配置图

不确定度分析

概述

a)校准依据:JJG860-2015《压力传感器静态检定规程》以及JJF1059.1-2012《测量不确定度评定与表示》

b)测量环境条件:室温20±2℃,湿度<80%,大气压力86kPa~106kPa。

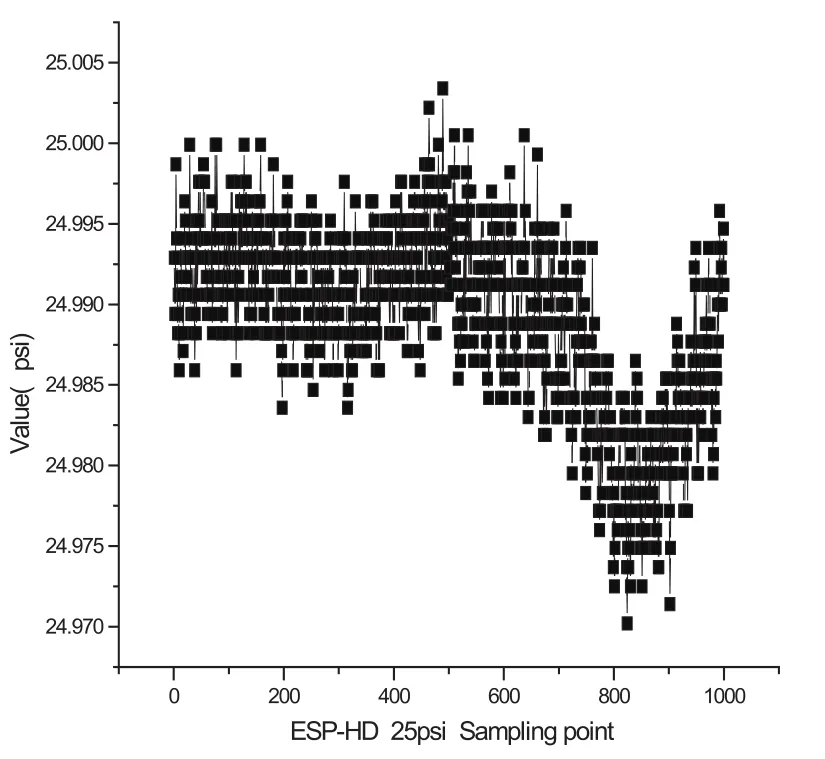

图6 扫描阀数据采集子样本

c)测量标准器:APC600标准压力控制器

d)校准方法: 采用直接比对法将压力扫描阀的输出与APC600标准压力源的输出进行比较,扫描阀的每一个通道在其校准压力点正反行程各采集500次数据,将采集到的1000个数据取平均值作为示值输出,其与标准压力源输出值之差即为该通道的示值误差。

数学模型

不确定度来源

(1)被测压力扫描阀由于测量的重复性引入的标准不确定度(A类不确定度)

在压力扫描阀的校准过程中,量程为30Psi的压力扫描阀被我们选取0psi、5psi、10psi、15psi、20psi、25psi、30psi七个压力校准点,每个校准点正反行程各校准一次,每个通道每次采集500个数据。

在压力扫描阀的224000个比对校准数据中,我们发现31通道的硅压阻传感器在25psi的压力点处出现了整个压力扫描阀测试过程中的最大偏差。所以我们抽取31通道的1000个校准数据子样本(如图6所示)来确定由测量的重复性引入的不确定度。

先求得该子样本的平均值:

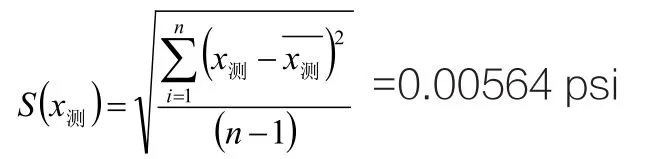

用贝赛尔公式计算单次测量的不确定度为(n=1000):

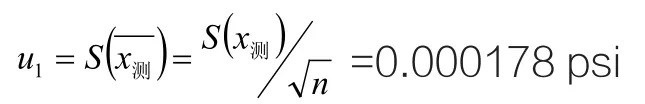

n 次测量取平均值的标准不确定度为:

自由度:v1=1000-1=999

(2)由APC600标准压力控制器引入的误差不确定度(B类不确定度)

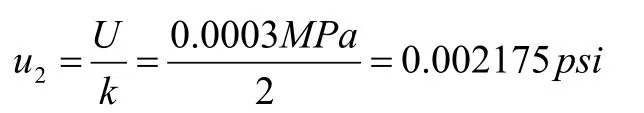

对扫描阀进行比对校准实验中使用的APC600标准压力控制器,其由中航工业北京长城计量测试技术研究所给出的校准证书中得出,在0~30psi的范围内,包含因子k=2时的扩展不确定度U=0.0003MPa,则该标准器引入的不确定为:

(3)由FDS主机测量分辨率引入的不确定度(B类不确定度)

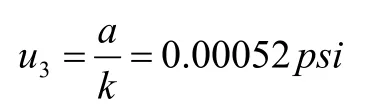

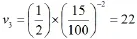

FDS主机测量分辨率为0.003%,其引入的不确定度分布视为均匀分布,半宽a=0.0009psi ,包含因子,则由FDS主机测量分辨率引入的不确定度为:

估计该不确定的可靠程度为85%,它的自由度为:

合成不确定度

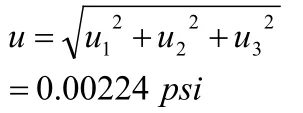

由于上述不确定度是不相关的,合成标准不确定度的为:

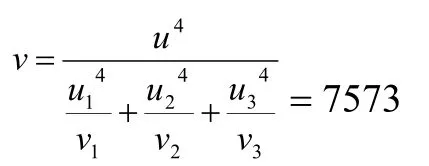

该合成标准不确定度的自由度为:

扩展不确定

取置信概率p=95%,在服从t分布的条件下,其包含因子为1.96,拓展不确定度为:U=k×u=0.00439 psi

结语

FDS飞行测压系统解决了飞行试验中狭小空间内多测试点高精度的测试需求,是飞行试验压力测试的一次变革。本文提出C1端加气推阀,公共端CAL加压的多通道校准方案解决了单路校准费时费力的难题,大大提高了以DTC ESP系列扫描阀为核心的FDS飞行测压系统的校准效率。经过校准后的FDS测压系统具有优秀的测量准确度与稳定度,实现了飞行试验压力参数的高精度实时测量。

白 雪 孙娟萍

中国飞行试验研究院

白雪,女,2014年3月毕业于西安电子科技大学,硕士学位,2014年4月至今就职于中国飞行试验研究院测试技术研究所。

DOI:10.3969/j.issn.1001-8972.2016.08.008