加载波形对D36钢腐蚀疲劳裂纹扩展速率的影响

梁永梅,黄 一,吴智敏

(大连理工大学 海岸和近海工程国家重点实验室,大连 116033)

加载波形对D36钢腐蚀疲劳裂纹扩展速率的影响

梁永梅,黄 一,吴智敏

(大连理工大学 海岸和近海工程国家重点实验室,大连 116033)

对标准单边缺口三点弯曲试样分别施加三角波、正弦波、方波3种波形,得到了不同波形作用下的腐蚀疲劳裂纹扩展曲线,研究了在不同电位条件下加载波形对海水中D36钢腐蚀疲劳裂纹扩展速率(da/dN)的影响。结果表明:无阴极保护时,三角波和正弦波作用下试样的疲劳裂纹扩展速率相当,并小于方波作用下的疲劳裂纹扩展速率,且方波的加速作用体现在低应力强度因子幅度时;在阴极保护条件下,这种现象更为明显;而在阳极极化条件下,方波对试件的疲劳裂纹扩展的加速作用减弱。

加载波形;腐蚀疲劳;D36钢;电位;裂纹扩展

海洋平台钢结构受到海风、海浪及工作荷载、昼夜循环相关联的周期性荷载及腐蚀的共同作用,很容易发生腐蚀疲劳损坏。其主要的影响因素有加载频率、加载波形、应力比、腐蚀介质、温度、pH、氧含量及电极电位[1-5]等。

Barsom[6-7]首先研究了加载波形对12Ni-5Cr-3M钢在3%(质量分数,下同)NaCl溶液中腐蚀疲劳特性的影响。结果表明,当加载波形是三角波、正弦波和正锯齿波时,NaCl溶液会加速钢的腐蚀疲劳裂纹扩展;而加载波形为方波和锯齿波时,钢在NaCl溶液中的腐蚀疲劳裂纹扩散速率(da/dN)与在空气中的相当。Lee等[8-9]通过对试件施加三角波、正弦波、方波以及不同保载时间的梯形波,研究了加载波形对1C-1Cr钢在3% NaCl溶液中腐蚀疲劳裂纹扩展速率的影响。结果表明,在开路电位下,正弦波作用时da/dN最快,之后是三角波、方波;梯形波作用时,随着保载时间的延长,da/dN增大。他们认为加载波形对钢腐蚀疲劳裂纹扩展的影响主要取决于阳极溶解的程度,并建立了阳极溶解机制下的腐蚀疲劳裂纹扩展速率模型。除了保载时间为0.7 s和1.7 s的梯形波,其他试验结果与采用既定模型计算出的结果一致,原因是在0.7 s和1.7 s的梯形波作用下,保载区氧被消耗,裂纹表面产生了氢,导致氢脆。许多研究者认为持续应变型加载波形(正弦波、三角波、正锯齿波)的da/dN要大于方波的[10-13]。导致这一结果的原因,仍有不同的观点。Atkinson等[14]认为裂纹发生在升载过程中,而不是最大载荷的保载过程中;Wang等[10-13]认为钢在3.5% NaCl溶液中腐蚀疲劳裂纹扩展机制为阳极溶解,对于正弦波和三角波,上升时间足够缓慢,持续应变加速阳极溶解,而方波加载瞬间完成,裂纹扩展速率较低;Achilles[15]和Saxena[16]认为加载波形的影响体现在氢的作用,持续应变使氢更容易从裂纹尖端进入金属内部。

然而,郭淑铭[17]及路民旭[18]通过试验验证了在NaCl溶液中,方波作用下钢的腐蚀疲劳裂纹扩展速率大于正弦波和三角波作用下的。他们认为氢脆在腐蚀疲劳过程中起主导作用,方波有一段应力固定不变的恒载阶段,有利于氢的聚集和材料脆化,故裂纹扩展速率高。

加载波形对钢的腐蚀疲劳裂纹扩展速率有显著影响的现象早已被人们发现,但对于加载波形的影响结果和作用机理一直存在不同的解释。针对这一问题,本工作研究了在自然海水中,三角波、正弦波、方波3种波形对D36钢腐蚀疲劳裂纹扩展的影响,并通过断口分析,研究了不同波形对D36钢腐蚀疲劳的作用机制。

1 试验

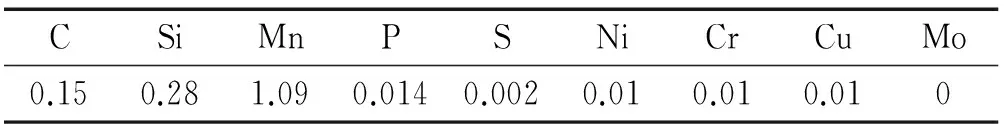

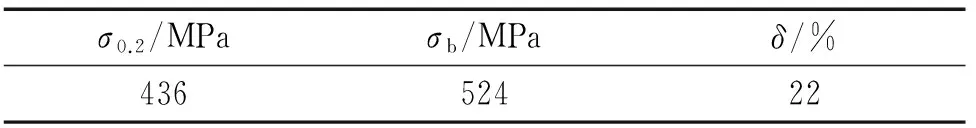

试验钢为西日本制铁所生产的D36钢,加载方向沿轧向,其化学成分和力学性能见表1和表2。将D36钢加工成标准三点弯曲梁试件,如图1所示,试件尺寸为16 mm×32 mm×150 mm,单边线切割的缺口尺寸为4.0 mm。在空气中,分两段预制2 mm裂纹:预制初始阶段,最大荷载为25 kN,最小荷载为2 kN,加载频率为10 Hz;在预制裂纹的最后阶段,最大荷载改为15 kN,最小荷载和加载频率保持不变。

表1 D36钢的化学成分(质量分数)

表2 D36钢的力学性能

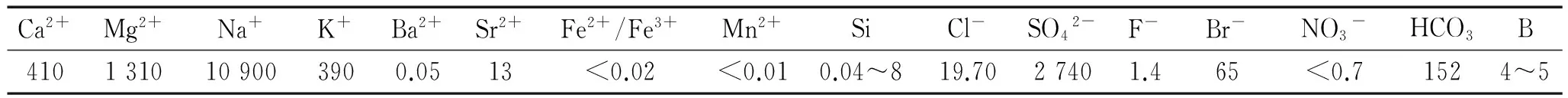

腐蚀疲劳裂纹扩展试验在MTS810电液伺服疲劳试验机上进行,采用自行设计的海水循环系统和腐蚀疲劳加载装置。试验采用载荷控制,加载波形为三角波、正弦波和方波,最大载荷为20 kN,应力比为0.1,加载频率为1 Hz,介质为大连市自然海水,海水成分见表3。

表3 自然海水的化学成分

电化学测试在DJS-292恒电位仪上进行,采用三电极体系:工作电极为试件,参比电极为饱和甘汞电极,辅助电极为铂丝电极。

疲劳试验结束后,继续在空气中拉断试样,用酒精清洗断口,吹干后放入干燥器中保存。切下断口部分做成4 mm×4 mm×2 mm的试样,在丙酮和酒精中超声波清洗30 min,再用QUANTA450扫描电镜观察断口形貌。

2 结果与讨论

2.1不同波形下腐蚀疲劳裂纹扩展机制

在腐蚀疲劳过程中阳极溶解机制和氢致开裂机制同时存在,两种机制都能加速腐蚀疲劳裂纹扩展,但一般只有一种机制占主导作用。

试验测得D36钢的自腐蚀电位为-670 mV,正弦波作用下D36钢的最佳保护电位为-800 mV。

图2为三角波作用下腐蚀疲劳断口形貌。由图2可见,在外加电位为-400 mV时,断面呈现大量腐蚀坑;腐蚀坑随着外加电位的负移而逐渐减少,在-1 200 mV阴极极化电位下断口呈现氢脆解理特征。通过断面分析可知,在三角波作用下,外加电位正于-800 mV时,阳极溶解机制起主要作用,负于-800 mV时氢脆起主要作用。

施加阴极保护可以减少阳极溶解同时加速氢脆作用,而施加阳极电位则可以减少氢脆作用同时加速阳极溶解[12]。故对于以阳极溶解为主的腐蚀疲劳,施加阴极保护可以达到很好的保护效果,而对于氢脆为主的腐蚀疲劳则不宜施加阴极保护[19]。

由图3,4可以看出,应力强度因子幅度ΔK为40 MPa·m1/2、加载波为三角波时,D36钢在-800 mV电位下的da/dN是外加电位为0时的0.83倍,施加阴极保护对三角波作用下的腐蚀疲劳起到了很好的保护作用。加载波为方波、ΔK为40 MPa·m1/2时,D36钢在-800 mV电位下的da/dN是外加电位为0时的1.48倍,施加阴极保护加速了钢的腐蚀疲劳裂纹扩展。方波作用下的试件断面呈现氢脆解理特征,如图5所示。海水中钢的腐蚀疲劳过程中阳极反应为

(1)

在充气环境中阴极反应为

(2)

非充气环境中阴极反应为

(3)

(4)

方波作用时,在保载区阴极反应使氧被消耗,在裂纹尖端将产生氢,导致氢脆占主导作用。由此可以推断,在自然海水中,当频率为1 Hz、应力比为0.1时,三角波作用下钢的腐蚀疲劳是由阳极溶解控制,而方波作用下是由氢脆控制。

2.2波形对D36钢腐蚀疲劳裂纹扩展速率的影响

图6为自腐蚀电位条件下加载波形对D36钢腐蚀疲劳裂纹扩展速率的影响。由图可见,正弦波、三角波和方波加载时所对应的da/dN均明显高于空气中的结果;三角波和正弦波作用下试样的疲劳裂纹扩展速率相当,并小于方波作用下的疲劳裂纹扩展速率;方波的加速作用在低ΔK时比较明显,当ΔK为40 MPa·m1/2,方波加载时D36钢的da/dN是三角波作用时的1.465倍。在腐蚀疲劳过程中,交变应力使氢不断向裂尖三轴应力区移动,导致氢在裂纹尖端聚集。而方波有一段应力不变的恒载区,有利于氢的聚集和脆化[20-21]。通过扫描电镜及试验分析得出:在海水中,方波作用下的腐蚀疲劳氢脆占主导作用,而三角波和正弦波加载时,持续应变加速了阳极溶解,因此腐蚀疲劳阳极溶解占主导作用。氢脆对方波的加速作用大于阳极溶解对三角波和正弦波的加速作用,且在低ΔK时更为明显。随着ΔK的增大,方波作用下阳极溶解作用增强,氢脆作用减弱,三种波形作用下的腐蚀疲劳裂纹扩展速率差异逐渐减小。

2.3不同电位下波形对D36钢腐蚀疲劳裂纹扩展速率的影响

图7和图8分别为-400 mV和-800 mV极化电位下D36钢的腐蚀疲劳裂纹扩展速率曲线。由图可以看出,不同加载波形对da/dN的影响同海水中一样体现在低ΔK时,且随着ΔK的增大,三种波形的腐蚀疲劳裂纹扩展速率逐渐趋于一致。-400 mV电位、ΔK为40 MPa·m1/2条件下,方波加载时D36钢的da/dN是三角波加载时的1.33倍;外加电位为0、ΔK为40 MPa·m1/2条件下,方波加载时D36钢的da/dN是三角波加载的1.465倍。这是因为在阳极极化条件下,氢脆对方波的影响减弱,阳极溶解对三角波和正弦波的影响增大,故方波与三角波作用下腐蚀疲劳裂纹扩展速率之间的差异减小。最佳保护电位(-800 mV)、ΔK为40 MPa·m1/2条件下,方波加载时D36钢的da/dN是三角波加载时的2.014倍,大于外加电位为0时的比值(1.465)。对于三角波和正弦波作用下的腐蚀疲劳,施加-800 mV阴极保护电位,抑制了阳极溶解,起到保护作用。而对方波作用下的腐蚀疲劳施加-800mV阴极保护电位,促进氢脆,加剧了试件的腐蚀疲劳。方波与三角波和正弦波作用下的腐蚀疲劳裂纹扩展速率的差异增大。

3 结论

(1) 正弦波和三角波作用下,D36钢在自然海水中腐蚀疲劳裂纹扩展机理取决于外加电位。正于合适阴极保护电位(-800 mV)时,阳极溶解机制起主导作用,负于最佳阴极保护电位时,氢脆机制起主导作用。

(2) 当加载波形为方波时,不宜采用阴极保护降低腐蚀疲劳裂纹扩展速率。方波作用下,在自然海水中氢脆机制起主导作用。

(3) 在海水中,方波作用下D36钢的腐蚀疲劳裂纹扩展速率大于正弦波和三角波作用下的。在阳极极化条件下,方波对疲劳裂纹扩展的加速作用减弱;在阴极极化时,方波对疲劳裂纹扩展的加速作用增强。

[1]MASUDA H,MATSUOKA S. The role of corrosion in fatigue propagation for structural alloys in 3% NaCl solution[J]. Corrosion Science,1988,28(5):433-447.

[2]王荣,路旭民,郑修麟. 腐蚀疲劳裂纹扩展及寿命估算[J]. 航空学报,1993,14(3):188-192.

[3]李强. 0Cr18Ni9奥氏体不锈钢在低浓度NaCl溶液中的腐蚀疲劳裂纹扩展规律及机理研究[J]. 材料工程,2000,17(2):27-31.

[4]王俭秋,李劲,柯伟. 极化和频率对A537钢在3.5% NaCl溶液中的腐蚀疲劳裂纹扩展行为的影响[J]. 腐蚀科学与防护技术,1997,9(4):286-292.

[5]臧启山,刘慷,马敏雅. 频率、pH和温度对A537海洋用钢腐蚀疲劳性能的影响[J]. 腐蚀科学与防护技术,1989,1(2):10-14.

[6]BARSOM J M. Corrosion fatigue crack growth behavior below KISCC[J]. Engineering Fracture Mechanics,1971,3(1):15-25.

[7]BARSOM J M. Effect of cyclic stress on corrosion fatigue crack propagation below in a high strength steel[J]. Corrosion Fatigue,1972,3(1):424-435.

[8]LEE D N,LEE S K. Corrosion fatigue of SAE 51100 steel in 3.5% NaCl solution[J]. Materials Science and Technology,1989,5(1):477-486.

[9]LEE D N,LEE S K. Effect of stress waveforms on fatigue crack growth rates of 1C-1Cr steel in 3% NaCl solution and 0.17C-1.5Cr steel in synthetic seawater[J]. Scripta Metallurgica et Materialia,1993,28(1):411-416.

[10]WANG Z F,LI J,KE W. Influence of loading waveform on fatigue crack propagation at different potential for A537 steel in 3.5% NaCl neutral solution[J]. Scripta Metallurgica et Materialia,1992,27(5):1807-1812.

[11]WANG Z F,LI J,WANG J Q,et al. The influence of loading waveform on corrosion fatigue crack propagation[J]. Corrosion Science,1995,37(4):1551-1565.

[12]李劲,王政富,柯伟. 波形与电位对A537钢腐蚀疲劳裂纹扩展的影响[J]. 金属学报,1993,29(6):274-278.

[13]王政富,李劲,柯伟. 加载波形对工业纯铁在3.5% NaCl溶液中疲劳裂纹扩展的影响[J]. 中国腐蚀与防护学报,1993,13(4):335-340.

[14]ATKINSON J D,LINDLEY T C. Effect of stress waveform and hold-time on environmentally assisted fatigue crack propagation in a C-Mn structural steel[J]. Materials Science,1979,13(2):444-448.

[15]ACHILLES R D,BULLOCH J M. Influence of waveform on the fatigue crack growth behavior of SA508cl III RPV steel in various environment[J]. International Journal of Pressure Vessels and Piping,1987,30(2):375-389.

[16]SAXENA A,LIAW P K,LANDES J D. Influence of waveform and long hold time on the corrosion fatigue crack growth behavior of an austenitic steel[J]. Materials Science and Engineering,1987,95(3):137-143.

[17]郭淑铭,朱保华. 钛合金恒幅载荷下腐蚀疲劳裂纹扩展影响因素和机理综述[J]. 北京航空学院学报,1985,1(12):65-77.

[18]路民旭,刘晓坤,王建军,等. 波形和频率对GC-4钢腐蚀疲劳裂纹扩展特性的影响[J]. 航空学报,1993,14(1):49-55.

[19]NAKASA K,TAKEI H,KIDO M. The effect of repeating load on the crack growth initiation and crack propagation in delayed failure[J]. Engineering Fracture Mechanics,1977,9(4):867-877.

[20]NAKASA K,TAKEI H,KAJIWARA K. Effect of stress wave shape on the crack propagation velocity in cyclic delayed failure[J]. Engineering Fracture Mechanics,1981,14(3):507-517.

[21]王荣. 金属材料的腐蚀疲劳[M]. 西安:西北工业大学出版社,2001:21-23.

Influence of Loading Waveforms on Corrosion Fatigue Crack Growth for D36 Steel

LIANG Yong-mei, HUANG Yi, WU Zhi-min

(State Key Laboratory of Coastal and Offshore Engineering, Dalian University of Technology, Dalian 116033, China)

The corrosion fatigue crack growth curves were measured under triangle, sinusoidal and square waveforms using gaps unilateral standard three-point bend specimens. The influence of loading waveforms on corrosion fatigue crack growth rate(CFCGR) for D36 steel was studied in natural seawater solution at different applied potentials. The results show that the CFCGR under sinusoidal waveform was the same as that under triangular waveform and was lower than the value under square waveform without cathodic protection. The acceleration of square waveform was more noticeable in the low stress intersity factor range. Under cathodic protection condition, the difference of the CFCGR between square waveform and sinusoidal waveform became wider. Whereas, the acceleration of square waveform on fatigue crack growth rate was reduced under anodic polarization condition.

loading waveform; corrosion fatigue; D36 steel; potential; crack growth

10.11973/fsyfh-201604005

2015-03-24

工信部高技术船舶项目

梁永梅(1991-),硕士,从事海洋结构腐蚀疲劳性能的相关工作,15941164827,lfly.m@163.com

TG172

A

1005-748X(2016)04-0289-05