催化剂初始装填量及补充量的计算方法

姜满意

(武汉凯迪工程技术研究总院有限公司,生物质热化学技术国家重点实验室,湖北 武汉 430226)

催化剂初始装填量及补充量的计算方法

姜满意

(武汉凯迪工程技术研究总院有限公司,生物质热化学技术国家重点实验室,湖北武汉430226)

催化剂在浆态床反应器中长周期运行后,会因为被氧化,磨损等原因导致活性中心减少,催化剂平均活性降低,反应转化率下降,产品产量降低。为了维持产品产量稳定,需要定期向浆态床中添加新鲜催化剂,同时抽出部分催化剂浆液。浆态床中催化剂持有量和催化剂定期补充量,抽取量等直接影响浆态床的运行,因此,需要建立浆态床催化剂补充量计算方法,指导浆态床催化剂定期补充和抽取催化剂的操作。

浆态床;反应器;催化剂;计算方法

生产能力为500吨/年的费托合成中试装置,采用铁基催化剂和浆态床反应器,在浆态床长期运行过程中,催化剂的添加和抽取是在线进行的动态过程,需要建立一个有效的催化剂管理模型,计算反应器初始装填量以及定期需要添加和抽取的催化剂量,用于指导浆态床反应器催化剂添加的日常操作。

1 计算模型

合成气在催化剂作用下,通过费托合成反应生成碳氢化合物,未反应的合成气组分以费托循环尾气形式返回浆态床。费托合成化学反应式如下[1]:

以单位反应物系中关键组分A反应程度随时间变化率表示反应速度rA,在费托合成多相反应中,取催化剂质量或体积为基准表示反应速度[2]:

浆态床反应器反应系统物料核算见图1。

图1 浆态床反应器物料衡算图

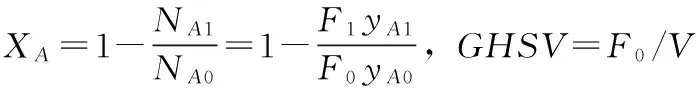

以浆态床反应器为反应系统建立浆态床物料衡算方程:

0=F0yA0-F1yA1-VrA

式中:F0、F1——反应前、后组分A的摩尔流量

yA0、yA1——反应前、后合成气中组分A的体积分率,无单位

浆态床反应器在单位时间内合成产物产量为:

F=rAW

式中:F——单位时间内浆态床反应器转化的物质量

W——浆态床反应器内催化剂总量

由此可见已知反应空速、合成气中CO组分体积含率、合成气单程转化率XA、浆态床中催化剂总量可以计算单位时间内浆态床转化量[3]。

催化剂宏观动力学方程计算反应速度:

对于气相反应,以组分A的气相分压为计算标准:

式中:PA——组分A在反应系统中分压

E——反应活化能

a——反应级数

T——反应温度

R——常数

k0——指前因子

其中,在反应流通体系下PA可以用以下式计算:

随着催化剂运行时间增加,催化剂指前因子逐渐变小,表现为催化剂转化能力下降,催化剂活性下降[4],催化剂运行到第n天时指前因子计算方法为:

b——衰减参数

t——催化剂运行时间

催化剂反应活性性能参数,如反应活化能和级数、反应单程转化率、催化剂指前因子、催化剂活性衰减参数等可以通过催化剂评价实验获得。已知浆态床运行的工艺参数,如温度、压力等,已知浆态床中催化剂运行相关信息,如催化剂量、催化剂活性参数等,可以通过以上各式计算浆态床中催化剂评价活性[5]、浆态床每生产周期内任意某天的浆态床运行相关的模型变量。

2 催化剂初始装填量计算

浆态床反应器内径为400 mm,反应器内装有18根外径为32 mm的冷却水管。根据催化剂性能的各项指标,以及浆态床反应器根据催化剂性能已经设定好的各项工艺参数,可以简单计算出浆态床反应器初始装填量。

假定正常操作时该反应器内浆液高度维持在大约25 m,浆液中气含率控制在大约30%。反应器内浆液由蜡油和催化剂组成,其中催化剂浓度为12%,蜡油密度为780 kg/m3,催化剂骨架密度为3500 kg/m3。由式(1)可得出反应器内浆液平均密度为1106 kg/m3。

根据反应器内部结构计算出正常操作时反应器内浆液的体积,因反应器内装有18根外径为32 mm的冷却水管,管内走冷却水,管外及反应器壳体内侧走催化剂浆液及反应气体,则反应器内有效截面积由式(2)计算得0.11 m2。反应器内浆液的有效体积由式(3)计算得1.93 m3,则反应器内催化剂的质量由式(4)计算得出为352 kg。即催化剂的初始装填量为352 kg。

ρ=x1ρ1+x2ρ2

(1)

式中:ρ——平均密度,kg/m3

ρ1——催化剂骨架密度,kg/m3

ρ2——蜡油密度,kg/m3

x1——浆液中催化剂质量百分含量, %

x2——浆液中蜡油质量百分含量, %

(2)

式中:A——反应器内有效截面积,m2

Di——反应器内径,mm

do——冷却水管外径,mm

n——冷却水管根数

V=Ah(1-εg)

(3)

式中:V——反应器内浆液有效体积,m3

A——反应器内有效截面积,m2

h——反应器内浆液液面高度,m

εg——浆态床反应器内气含率, %

M=Vρx1

(4)

式中:M——初始装填催化剂量,kg

V——反应器内浆液有效体积,m3

ρ——平均密度,kg/m3

x1——浆液中催化剂质量百分含量, %

3 催化剂补充量计算

催化剂在反应器中长周期运行后,会因为积碳被氧化,磨损,或被反应产物堵塞孔道等原因导致活性中心减少,催化剂整体平均活性降低,或部分催化剂为了保证反应器稳定运行,需要定期向反应器中添加具有较高活性的新鲜催化剂,以保证反应器内催化剂整体平均活性,达到正常的产品产量,维持稳定的生产操作。

当浆态床反应器中催化剂的整体平均活性降低到超出设定的范围时,需要更换部分催化剂来维持反应的有效进行,这时,可以通过在线更换部分催化剂来提高反应器内催化剂的整体活性。

如实验测得在对应的操作条件下反应活化能和级数、反应单程转化率、催化剂指前因子、催化剂活性衰减参数等,结合各项工艺参数,即可根据第1节中的计算模型计算出催化剂的评价活性,假定催化剂的评价活性中,催化剂消耗量为3 kg催化剂/吨产品,此时对补充催化剂的量可以进行简化计算,反应器正常操作情况下生产能力为1.6吨/天,则每天催化剂的消耗量为4.8 kg。为维持反应器内催化剂的整体活性,以及反应器的正常生产能力,而又不至于频繁补充催化剂,可每隔几天补充一次催化剂,假定每四天补充一次,则每次需要补充19.2 kg催化剂,补充催化剂的同时,需要从浆态床反应器底部排出相应量的催化剂浆液,排出的催化剂浆液量可简单按相应的催化剂在浆液中的浓度进行计算,因浆态床反应器内催化剂浓度为12%,故从反应器中排出的催化剂浆液的量大约为160 kg。

4 结 论

浆态床中催化剂持有量,定期补充量以及低活性催化剂的抽取量等直接影响浆态床反应器的运行[6],合理的添加新鲜催

化剂以及移除部分活性低的催化剂对于工厂的稳定运行来说尤为重要,进行简单估算的同时,结合合理的计算模型以及大量的实验检测手段进行指导是很有必要的。

[1]定明月,杨勇,相宏伟,等.费托合成Fe基催化剂中铁物相与活性的关系[J].催化学报,2010,31(9):1145-1150.

[2]中国石化集团上海工程有限公司.化工工艺设计手册.第三版[M].北京:化学工业出版社,2003:2-3,2-16.

[3]陈开东,范以宁,郭明,等.氧化锆负载氧化铁催化剂上CO加氢反应的研究钾,锰,镧,铈的助剂作用[J].分子催化,1995,9(6):451-454.

[4]Yang Yong,Xiang Hong wei,Xu Yuanyuan,et al.Effect of potassium promoter on precipitated iron-manganese catalyst for Fischer-Tropsch synthesis[J].Applied catalysis A:General,2004,266(2):181-194.

[5]Zhang C H,Yang Y,Teng B T,et al. Study of an iron-manganese Fischer Tropschsynthesis catalyst promoted with copper[J]. J Catal, 2006, 237(2): 405-415.

[6]涂军令,定明月,李宇萍,等.生物质到生物燃料——费托合成催化剂的研究进展[J].新能源进展,2014,2(2):94-103.

The Calculation Method of Initial Catalyst Loading Quantity and Make up Catalyst Quantity

JIANGMan-yi

(Wuhan Kaidi Engineering Technology Research Institute Co.,Ltd.,State Key Laboratory of Biomass Thermochemical Technology,Hubei Wuhan 430226,China)

After the catalyst run a long period in the slurry bed reactor,the activity center will be reduced because of being oxidized,wear or other causes.The average activity of the catalyst is reduced, the reaction conversion rate decline, and the production yield is lower.In order to stabilize production of products,it was needed to make up some fresh catalyst to the slurry bed reactor,at the same time,draw out some slurry from the slurry reactor.The quantity of catalyst in the slurry reactor and the quantity of make up fresh catalyst and the amount of draw out catalyst from the slurry reactor were all directed impact on the operation of the slurry bed reactor.Therefore, it was needed to establish a calculation method to guide the operation of making up catalyst to the slurry bed reactor and drawing the slurry out of the slurry reactor.

slurry bed;reactor;catalyst;calculation method

姜满意(1981-),女,工程师,主要从事化工工艺设计。

TQ015.1

A

1001-9677(2016)03-0035-03