全自动树脂混凝土搅拌系统的设计

温振刚,乔智,张恒久,扈春光,崔虎

(1.河北安泰可耐特冶金科技股份有限公司,河北 冀州 053200;2.积水可耐特(河北)环境科技有限公司,河北 冀州 053200)

全自动树脂混凝土搅拌系统的设计

温振刚1,乔智2,张恒久2,扈春光2,崔虎2

(1.河北安泰可耐特冶金科技股份有限公司,河北 冀州 053200;2.积水可耐特(河北)环境科技有限公司,河北 冀州 053200)

本文对全自动生产树脂混凝土的工艺进行分析,确定全自动树脂混凝土搅拌系统的设计思路:以生产高品质树脂混凝土为前提,设计智能化、模块化、节能环保的成套设备。通过对混凝土搅拌站及相关硬件、软件的研究与学习,确定以PLC为控制器,WinCC为过程控制系统,结合全自动工艺要求,对系统硬件和软件设计,最终实现全自动树脂混凝土搅拌系统的设计,对树脂混凝土技术的发展具有积极意义。

树脂混凝土;制动化;模块化;节能环保;过程监控

0 概述

树脂混凝土是以聚合物作为胶结剂与骨料混合,通过聚合物作用而成的一种复合材料,它的强度、耐化学腐蚀性、耐水性、抗冻性、减震阻尼性和电绝缘性等优于普通的硅酸盐混凝土,符合环境友好型生态混凝土的发展要求[1],树脂混凝土应用于有色冶炼设备电解槽、市政工程给排水管道、铁路枕木、通讯人孔等产品。由于树脂混凝土操作工艺复杂,目前国内树脂混凝土制品厂家大多采用多环节人工操作,配制树脂、骨料配比、树脂和固化剂混合、树脂混凝土搅拌,工艺环节分散、自动化程度低、开放式制作环境、大量人力投入。

面对激烈的市场竞争以及严峻的节能环保政策,如何开发设计出一种低成本、环保高效、高可靠性的 树脂混凝土全自动搅拌设备成为企业生存的关键。树脂混凝土全自动搅拌系统的设计研制,将极大的降低生产成本,提高效率与质量,为树脂混凝土行业的快速发展奠定基础。

1 设计思路

1.1 智能化设计

通过现有网络及软件技术,实现智能化设计,即生产过程自动化和管理调度科学化。PLC是当今生产领域的主要控制设备,在工业应用中占有重要位置[2]。WinCC是工艺过程监视系统中的人机界面组件,通过服务器软件使PLC与WinCC数据联通,WinCC监控画面实时监控树脂混凝土生产过程。PLC与WinCC技术的选用,集生产自动化和过程自动化于一体,实现系统的智能化。

1.2 高精度设计

树脂混凝土对物料计量精度要求极高,选择合适的智能仪表及传感器,编辑完美的程序将成为系统高精度设计的关键。

1.3 模块化设计

在对一定范围内的不同功能、不同性能的产品进行功能分析的基础上,划分并设计一系列功能模块,通过模块组合,满足不同种类树脂混凝土的需求[3]。模块化设计力求系统中,每个工艺段的子系统都具备独立运行功能,对子系统进行重新组合,满足设备的不同需求。

1.4 节能环保设计

改分散开放式工艺为集中封闭式,减少物料搬运及粉尘及化学品挥发,实现节能环保的设计理念。

2 系统原理及构成

2.1 工艺流程

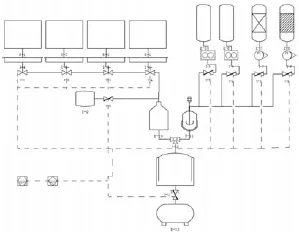

完整生产过程:上料、储料、配料、搅拌、出料。上料就是将原材料加入储料仓进行储存;配料过程:E-1到E-4为石英砂储料仓,料斗秤将重量传递给I1-I4称重传感器,信号转化,数字部位显示称重值,达到配比重量,V1到V4蝶阀依次开启,骨料通过管道输送到E-10骨料搅拌室,E-9为功能填料仓,根据树脂混凝土功能要求,加入抗冲击、阻燃、导电等不同功能性填料;E5为基体树脂储罐、E-6为改性树脂原料储罐、E-7为添加剂储罐,根据配方,按顺序加进E-11树脂改性搅拌罐,每加入一种物料,需搅拌5 min,分散均匀;E-8为固化剂加料罐,加入固化剂后,搅拌8 min;改性树脂放入E-12树脂混凝土搅拌罐中;然后放入骨料一起搅拌15 min,完成树脂混凝土的制备。进入E-13卸料罐中,通过输送设备,将混凝土输送至制品模具中。见图1。

2.2 设备原理

设备原理:首先启动空压机、搅拌主机等机构,中控室内I-12 WinCC控制系统将配方下发到I-11PLC,PLC按照设定的指令控制仓门上的开关、计量斗、流量计、卸料阀门等数控元件。石英砂储料仓上的料斗秤将重量传递给称重传感器,将重量转化为电信号,经微处理器处理后,数字部位显示称重值,达到配比重量,蝶阀开启,骨料进入骨料搅拌室。流量计、计量泵通过设定的流量后,电池阀关闭,物料进入树脂搅拌罐,搅拌8min后,进入树脂混凝土搅拌罐,搅拌15min,进入卸料仓,完成树脂混凝土的制作。PLC实现生产过程全自动控制,WinCC视窗过程监控系统实现工艺全程监控。

图1 树脂混凝土制作工艺流程图

2.3 设备组成

采用垂直式设计,共四层:四层为储料;三层为配料;二层为搅拌;一层为卸料系统。中控室以计算机为中心的集中控制系统,控制和管理整个生产过程。具有以下特点:(1)低成本:骨料采用90°输送角垂直输送,节约占地面积、设备投资和土建费用[4]。(2)节能:垂直式设计将物料一次提升最高层,由上至下自流,无需动力源。(3)环保:主体采用全封闭设计,阻止粉尘进入周边的大气环境;骨料、树脂采用管道封闭输送;外排通气管道设有活性炭过滤吸附,符合环保要求。(4)多功能:采用不同功能性填料,制备不同功能树脂混凝土;清洗系统设计:将E-6罐中换为有机溶剂,流入E-11、E-12、E-13,实现清洗功能。灵活的模块组合设计使该系统具备多功能性。

3 控制系统设计

3.1 硬件设计

结合实际工艺需求,对系统硬件设计选型:

(1)PLC:选择可靠性高、抗干扰性强、通讯功能强大、扩展模块丰富的西门子公司S7-200系列控制器。

(2)智能仪表:称量变送器采用高性能A/D转换的飞博尔FB528;流量变送器采用西森FLVJ系列涡街流量计,精度高,不受流体温度、粘度等影响。

(3)传感器:称重传感器采用精度高、强度好的PT650电子称重显示器;涡街流量传感器采用故障率低,与之配套的LUGB-21/ZX。

(4)控制电柜:电网电压波动及搅拌大功率电机脉冲,采取光电隔离和继电器隔离技术,将计算机和电气系统隔离。对继电器输出信号再经中间继电器驱动交流接触器。继电器选用欧姆龙产品,操作按钮及断路器选用施耐德产品。

3.2 软件方案设计

(1)控制系统:PLC程序采用STEP7梯形图编写,程序设计采用模块化、功能化结构,便于维护扩展。编辑过程尽可能采用软件代替大量的中间继电器等器件,减少因触点接触不良造成的障碍。控制系统采用手动、半自动、自动和空位。手动过程是应急操作或测试用,每按一键,完成一个操控动作;按下“半自动”启动键,系统每个模块单独运行;系统进入“全自动”状态,物料自动配比,按程序完成全部过程搅拌,卸料;在空挡状态时,上层监控系统对控制电路不起作用。

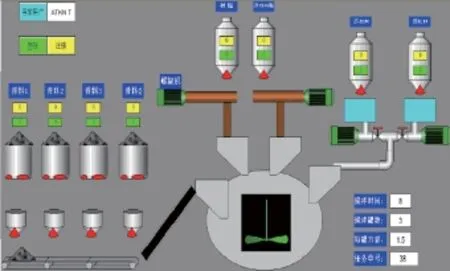

(2)监控系统:选用西门子WinCC,包括系统菜单、生产流程、配方管理、参数设置、数据查询、报警管理、帮助7个过程画面。运用WinCC软件,将仓门状态、物料重量、流量、搅拌时间等数据显示界面上,按照WinCC组态流程,添加驱动程序,通过OPC软件连接PLC,对生产过程画面进行组态,实时监控。提供安全、质量保障。

图2 生产流程界面

4 总结

本文描述了现有树脂混凝土制作的概况,市场对全自动生产设备的迫切需求,分析了全自动生产树脂混凝土的工艺,对搅拌系统提出了具体要求,以PLC为控制器,WinCC为过程控制系统,通过硬件和软件设计,实现全自动树脂混凝土搅拌系统的设计,打破欧美技术垄断,对中国树脂混凝土技术的发展具有积极意义。

[1] 王赟. 树脂混凝土制备及力学性能研究进展[J]. 硅酸盐通报,2013.32(10):2080~2083.

[2] 周秀君. 基于PLC的混凝土搅拌站控制系统设计[D]. 广州:广东工业大学,2008.

[3] 倪小青. 模块式混凝土搅拌站设计技术[J]. 建筑机械,2010.7:114~120.

[4] 张瑞军. HZS120型混凝土搅拌站的改进设计[J]. 工程机械,2008.7(39):17~19.

TG502.3

A

1671-0711(2016)07(上)-0062-02