水泵水轮机同步启动过程内部流场分析

刘 宜,聂国奎,李琪飞,韩 伟,谭海燕

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050;2.甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

水泵水轮机同步启动过程内部流场分析

刘宜1,2,聂国奎1,2,李琪飞1,2,韩伟1,2,谭海燕1,2

(1.兰州理工大学 能源与动力工程学院,甘肃 兰州730050;2.甘肃省流体机械及系统重点实验室,甘肃 兰州730050)

为了研究水泵水轮机水轮机工况同步启动过程中的瞬态流动特性和能量转换机理,基于FLUENT动网格模型对模型水泵水轮机同步启动过程进行了三维全流道数值模拟。根据模拟结果,重点分析了活动导叶、转轮内部流场结构的演变过程。结果表明:水轮机启动过程大体可分为两个阶段,第一阶段导叶开度较小时,从活动导叶出来的高压水流在活动导叶与转轮之间的区域沿活动导叶形成的内环面作圆周运动,转轮以较小的角加速度缓慢加速;第二阶段当导叶开度足够大时,高压水流开始直接作用在叶片上,并且高压区面积不断增大转轮转速急剧增大。

水泵水轮机;同步启动;动网格; 瞬态流动;6DOF

随着我国经济的不断发展,社会生产生活的用电规模越来越大,电力系统随之日渐复杂,电网安全日显重要,抽水蓄能电站在电网当中的作用已由开始的调峰填谷逐步过渡成为电网的保安工具,在维系电网安全的同时,其自身的安全性必须得到保障,而抽水蓄能电站水力机组的过渡过程是威胁电站安全运行的主要因素,对抽水蓄能电站前期的设计施工和后期的运行进行过渡过程的计算是电站的主要问题之一[1]。

水泵水轮机在电力系统中主要承担着调相、调峰、填谷等任务,机组启停频繁,要求必须具备快速开机并网控制功能。水泵水轮机水轮机工况启动过渡过程影响因数多,过程复杂,常常引起强烈的水力机组压力脉动、振动和水锤等现象,严重影响电站的安全运行,过渡过程中过流部件内部流动状态变化的研究逐渐成为国内外的研究前沿和热点。虽然国内外学者进行了相应的研究工作,但是早期的过渡过程研究主要以模型试验或真机测试为主,而近些年基于计算流体力学(CFD,computation fluld dynamic)分析这类动边界问题主要通过准定常的方式模拟非定常的问题,与实际相差较大,我们正是在这样的条件下对水泵水轮机水轮机工况同步启动过程进行的研究。

1 研究对象

研究对象为某抽水蓄能电站模型混流式水泵水轮机,结构如图1所示。对应的原型机水轮机工况下额定净水头Ht=190 m,额定转速nt=250 r/min,水轮机工况比转速ns=149.34,比转速常数K=2 211.3(属中等范围水平),原模型比例尺l=10.967。 模型机主要特征参数见表1。

图1 模型水泵水轮机示意图Fig.1 Schematic diagram of pump turbine model

特征参数数值转轮叶片数9活动导叶数20固定导叶数20导叶高度b0/mm66.72转轮高压侧直径D1/mm473.6转轮低压侧直径D2/mm300

2 模型建立和网格划分

2.1模型建立

根据水力模型二维图纸,采用Proe软件对整机全流道进行水体三维建模,如图2所示。

图2 水体示意图Fig.2 Schematic diagram of fluid

2.2网格划分

由于活动导叶和转轮形成的计算域采用不同的动网格模型,为便于FLUETN设置和计算,把整机全流道划分为五部分计算域进行网格划分:蜗壳、固定导叶、活动导叶、转轮、尾水管。每部分计算域之间用FLUENT软件提供的非正则或者滑动界面功能将各计算区域连接起来。

一般情况下,多面体网格单元与动网格模型不兼容,目前没有算法可用于多面体网格的再生。多面体网格单元只能用于少数计算域形状规则并能近似为二维的情况下[2]。而水泵水轮机的流道形状空间扭曲,流动为三维的复杂流动,为了满足动网格模型对网格的兼容性,采用ICEM-CFD软件对计算域进行非结构网格划分。经过网格无关性数值验证,最终网格总单元数确定为5.10×106,网格总节点数为8.68×105。

从理论上讲,当导叶的开度为零时,转轮的过流量为零,则导叶前后形成两个互无联系的独立的水力系统:导叶上游的引水道和压力管道系统为一系统,导叶下游的转轮室、尾水管和尾水道为另一系统。实际上导叶关闭后总有一定的漏水量,严格地讲导叶的零开度工况是不存在的。对应于漏水量的导叶开度可称为“漏水开度”。导叶漏水开度的大小决定于机组的机型和制造工艺,在过渡过程计算中不必强求找出真实的漏水开度值(有时也缺乏这方面的资料),而只要能使计算向下进行就可。有人曾取其相对值为0.004~0.008,这样的数值用于天荒坪抽水蓄能电站的过渡过程计算,能获得较满意的结果[3]。FLUENT模拟时必须保证流道的连通性,模拟的初始时刻活动导叶不能处于完全关闭状态,使整个流道不连续[4]。所以模拟的初始时刻活动导叶开度取了一个微小的“泄漏量开度”,开度值φ取0.27 mm。活动导叶计算域网格划分及初始开度形成的间隙处网格划分如图3所示。

图3 活动导叶初始开度Fig.3 Initial opening of movable guide vane

3 数值模拟湍流模型及边界条件

3.1湍流模型

湍流模型的选择对模拟准确度的影响十分明显。我们计算的可逆式水泵水轮机的额定转速为1 090 r/min,转速较高,易出现强旋度以及旋转剪切流等现象,启动过程中可实现k-ε湍流模型,能够有效地模拟旋转均匀剪切流、带分离流动、强逆压梯度的边界层流动、流动分离和二次流。因此,选择标准可实现k-ε湍流模型。

可实现k-ε模型是近期才出现的,比起标准k-ε模型,可实现k-ε模型为湍流粘性增加了一个公式,可实现k-ε模型还为耗散率增加了新的传输方程,这个方程来源于一个层流速度脉动而作的精确议程。“可实现”一词意味着模型中与雷诺应力有关的量满足某些数学限制,与实际流动的物理情况相符。

用于描述水泵水轮机湍流流场的可实现k-ε模型的湍动能及其耗散率输运方程为[5]

(1)

(2)

其中:GK表示由于平均速度梯度引起的湍动能产生;Gb是由于浮力影响引起的湍动能产生;YM为可压速湍流脉动膨胀对总耗散率的影响;C1和C1ε是常数; σk,σt分别是湍动能及其耗散率的湍流普朗特数。在FLUENT中,作为默认值常数,C1ε=1.44,C2=1.9,σk=1.0,σε=1.2。

因此,选择标准可实现k-ε模型对雷诺时均方程组进行封闭,采用有限体积法对空间域上连续的控制方程进行离散。压力项采用Second Order格式,其他项均采用Second Order Upwind格式假设壁面为水力光滑壁面,近壁区施加无滑移边界条件[6]。计算时间步长取Δt=1E-05 s,每个时间步长内最大迭代50次确保每个时间步内计算收敛,计算总时间为10 s。

3.2边界条件设定

研究中模拟的初时刻,整个流道内包括活动导叶,转轮在内的所有壁面均静止不动,活动导叶取了“泄露量开度”并未完全关闭,整个流道内水流并未静止,而是存在着复杂的绕流,所以研究中的非定常模拟以该复杂绕流场的定常计算的收敛场作为初始计算场。

由于水泵水轮机水轮机工况启动过渡过程复杂,主要的物理量如转轮转速、蜗壳进口流量、转轮力矩、活动导叶开度均随时间变化,并且难以从理论上获得这些量随时间的变化关系。所以在模拟的过程中忽略了一些次要的因素,假定水头恒定,蜗壳进口采用压力进口,尾水管出口采用压力出口;主动网格模型中的DEFINE_CG_MOTION宏函数可以定义刚体运动,利用该宏函数编写用户自定义函数控制活动导叶从“泄漏量开度”经过10 s[7]匀速开启到空载开度。启动过程中转轮的运动规律预先不知道,但其运动规律是由其所受重力、水作用于叶片上的合力矩、机械摩擦力矩共同作用下绕固定轴线旋转,其运动方程描述如下[8]:

(3)

因此转轮域用被动网格模型,转轮所受水的作用力产生的合力矩以及合力矩与运动状态的关系通过FLUENT提供的6DOF求解器求解,转轮的运动状态由前一步迭代计算结果决定,转轮域网格的更新过程由FLUENT根据每个迭代步中边界的变化情况自动完成,转轮的运动和流场的计算相互耦合,转轮的运动自由度、机械摩擦力矩以及质量属性通过FLUENT提供的DEFINE_SDOF_PROPERTIES宏函数编写用户定义函数赋予转轮。

4 数值计算结果及分析

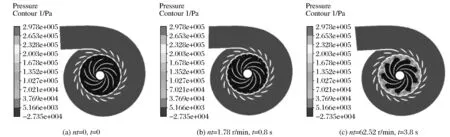

水轮机启动过程中,活动导叶逐渐打开,过流量不断增大,但由于刚开始活动导叶开度较小,水流主要沿着活动导叶在活动导叶与转轮之间的区域作圆周运动,高压水流主要分布于活动导叶与转轮之间的区域。t=0,t=0.8 s,t=3.8 s时刻的动压、静压分布如图4所示。水流对转轮叶片的作用较小,形成的动力矩也较小,这个阶段转轮以较小的变角加速度缓慢加速。当活动导叶开度逐渐增加,导叶与转轮之间的高压区域扩展至转轮域,并不断向转轮中心扩宽,活动导叶出口水流与转轮进口形成的冲角不断。t=5.8 s,t=8.8 s,t=10 s时刻的动压、静压分布如图5所示。这一阶段内,高压水流对于叶片的作用力剧烈增加,转轮受到水的动力矩也剧烈增加,所以这一阶段内转轮以较大变角加速度剧烈加速。t=0,t=0.8 s,t=3.8 s时刻对应转速下蜗壳、活动导叶、转轮内动压分布见图6。t=5.8 s,t=8.8 s,t=10 s时刻对应转速下蜗壳、活动导叶、转轮内动压分布见图7。启动过程转速随时间的变化曲线如8所示。

图4 t=0,t=0.8 s,t=3.8 s时刻对应转速下蜗壳、活动导叶、转轮内静压分布Fig.4 Distribution of volute, movable guide vane and inner static pressure of turning wheel under corresponding revolving speed at the moment when t=0,t=0.8 s,t=3.8 s

图5 t=5.8 s,t=8.8 s,t=10 s时刻对应转速下蜗壳、活动导叶、转轮内静压分布Fig.5 Distribution of volute, movable guide vane and inner static pressure of turning wheel under corresponding revolving speed at the moment when t=5.8 s,t=8.8 s,t=10 s

图6 t=0,t=0.8 s,t=3.8 s时刻对应转速下蜗壳、活动导叶、转轮内动压分布Fig.6 Distribution of volute, movable guide vane and inner dynamic pressure of turning wheel under corresponding revolving speed at the moment when t=0,t=0.8 s,t=3.8 s

图7 t=5.8 s,t=8.8 s,t=10 s时刻对应转速下蜗壳、活动导叶、转轮内动压分布Fig.7 Distribution of volute, movable guide vane and inner dynamic pressure of turning wheel under corresponding revolving speed at the moment when t=5.8 s,t=8.8 s,t=10 s

5 结论

针对水泵水轮机水轮机工况同步启动过程的瞬态特性,利用FLUENT软件提供的动态网格技术,进行了建模、划分网格、施加边界、求解、分析结果,得出了如下结论:

图8 转速随时间的变化曲线Fig.8 Change curve of speed along with time

(1)水轮机工况同步启动加速过程,可以大体分为缓慢加速阶段和剧烈加速阶段,剧烈加速阶段必然造成较大的机组振动、噪声、流道内流量剧烈变化,所以模拟结果在一定程度上验证了水轮机常规两段式开启,活动导叶先以较大的斜率开启,然后以较小的斜率开启到空载开度。

(2)水泵水轮机水轮机同步启动过程内部流动属于三维湍流运动,采用传统的实验手段来获取内部流动现象需要大量的财力,并且一般情况下不容易获得流场的复杂流动细节,随着计算机运算速度和内存容量的不断提高,CFD数值仿真的方式省时省力、经济节约的优越性越来越受到人们的青睐,虽然基于计算流体动力学的数值仿真方式并不能从根本上替代试验的手段,但它在水力机械内部流动分析以及性能预估、优化设计方面的地位越来越重要。

[1]余国锋.抽水蓄能电站水力机组过渡过程的仿真计算[M].北京:清华大学出版社,2011.

[2]隋洪涛.精通CFD动网格工程仿真与案例实战[M].北京:人民邮电出版社,2013.

[3]梅祖彦.抽水蓄能发电技术[M].北京:机械工业出版社,2000.

[4]沙海飞,周辉,吴时强,等.用动网格模拟闸门开启过程非恒定水流特性[C]//中国水利学会第二届青年科技论坛论文集.郑州:黄河水利出版社,2005.

[5]张兆顺,崔桂香,许春晓.流体力学[M].北京:清华大学出版社,2008.

[6]Hellstrom J G I,Marjavaara B D,Lundstrom T S.Parallel CFD Simulations of An original and Redesigned Hydraulic Turbine Draft Tube[J].Advances in Engineering Software,2007,38:338-344.[7]中华人民共和国电力工业部.DL/T563-95水轮机电液调节系统及装置技术规程[S].北京:中国标准出版社,2011.

[8]沈祖诒.水轮机调节[M].北京:中国水利水电出版社,1981.

Inner Flow Field Analysis on the Process of Synchronous Initiation of Pump Turbine

Liu Yi1,2,Nie Guokui1,2,Li Qifei1,2,Han Wei1,2,Tan Haiyan1,2

(1.School of Energy and Power Engineering,Lanzhou University of Technology,Lanzhou 730050,China;2.Key Laboratory of Fluid Machinery and Systems ,Lanzhou 730050,China)

In order to study the transient flow characteristic and mechanism of energy conversion on the process of synchronous initiation of working condition of water turbine of pump turbine,three-dimensional numerical simulation of full flowpath of the process of synchronous initiation of pump turbine model is conducted based on FLUENT dynamic mash model.Movable guide vane and evolution process of inner flow field structure of turning wheel are emphatically analyzed based on simulation results,which indicates that starting process of water turbine can be generally divided into two phases.On the first phase,guide vane opening is smaller.Water flow with high pressure from movable guide vane has circling motion along the inner ring surface formed by movable guide vane on the region between movable guide vane and turning wheel.The turning wheel is slowly accelerated at a smaller angular acceleration.On the second phase,water flow with high pressure starts to directly influence vane with continuously increase of area of high pressure and rapid increase of revolving speed of turning wheel when the guide vane opening is large enough.

Pump turbine;Synchronous initiation;Dynamic mesh;Transient flow;6DOF

10.16468/j.cnki.issn1004-0366.2016.04.019.

2015-03-23;

2015-05-24.

国家科技支撑计划子课题(2011BAF03B01-05).

刘宜(1955-),男,甘肃兰州人,教授,硕士生导师,研究方向为流体机械的开发.E-mail:ggdliuy@163.com.

TK734

A

1004-0366(2016)04-0095-05

引用格式:Liu Yi,Nie Guokui,Li Qifei,etal.Inner Flow Field Analysis on the Process of Synchronous Initiation of Pump Turbine[J].Journal of Gansu Sciences,2016,28(4):95-99.[刘宜,聂国奎,李琪飞,等.水泵水轮机同步启动过程内部流场分析[J].甘肃科学学报,2016,28(4):95-99.]

——“AABC”和“无X无X”式词语