低碳烷烃脱氢催化剂的研究进展

郭秋双,蔡奇,孙彦民,于海斌,杨玉旺

(中海油天津化工研究设计院,天津300131)

低碳烷烃脱氢催化剂的研究进展

郭秋双,蔡奇,孙彦民,于海斌,杨玉旺

(中海油天津化工研究设计院,天津300131)

叙述了低碳烷烃脱氢研究的发展现状。介绍了低碳烷烃脱氢的方法,包括无氧脱氢法和有氧脱氢法。用于低碳烷烃脱氢的Pt基催化剂主要缺点是稳定性差、选择性低。分别介绍了Pt基催化剂的活性组分、载体及不同助剂添加对Pt-Sn催化剂性能的影响。简单介绍了铬系催化剂以及国外低碳烷烃脱氢的技术工艺。最后对低碳烷烃脱氢催化剂的发展趋势做了展望。

Pt-Sn催化剂;助剂;工艺

低碳烷烃(C3-C4)脱氢或选择性氧化转化为低碳烯烃或含氧有机物如醛、羧酸和酸酐不仅是实现天然气、炼厂气和油田伴生气资源优化利用的一条重要途径,而且还可缓解低碳烯烃尤其是丙烯供不应求的矛盾。中国天然气、油田气及炼厂气中低碳烷烃大多用作燃料,并未得到充分利用,而中国低碳烯烃尤其是丙烯原料严重不足。若能有效地将低碳烷烃直接转化成低碳烯烃,不仅解决了低碳烯烃原料的来源不足问题,而且也提高了低碳烷烃的利用价值。因此,开发由低碳烷烃制取低碳烯烃过程对合理利用C3-C4烷烃及开辟低碳烯烃新来源具有重要意义[1]。笔者从低碳烷烃的脱氢方法,催化剂的活性组分、载体和助剂,低碳烷烃脱氢技术3个方面综述了低碳烷烃脱氢催化剂的研究进展。

1 低碳烷烃脱氢方法

1.1无氧脱氢法

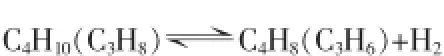

低碳烷烃无氧脱氢产生烯烃的化学反应式:

低碳烷烃直接脱掉2个氢原子产生烯烃,该反应为分子数增加的强吸热可逆反应。受热力学平衡的限制,该反应转化率不高。为使反应向正方向进行,需要提高反应温度,降低反应压力,但这样会增加工业生产的能耗。此外,温度过高时低碳烷烃易裂解,同时高温也有利于烯烃聚合,从而造成催化剂表面结焦而失活,所以催化剂需定期再生循环。不过无氧脱氢法脱氢效果较好,已经实现工业应用。

传统的无氧脱氢平衡转化率比较低,可在无氧脱氢中引入膜反应器将分离和反应结合起来,即膜催化脱氢法。膜催化脱氢可以从反应体系中不断将氢气从产物烯烃中分离出去,使得烷烃脱氢的反应平衡不断向正方向移动,从而使烷烃的转化率提高,并且氢气从反应体系中分离后能够抑制氢解以及异构化等副反应,使得反应的选择性和转化率大幅度提高,反应工艺条件得到优化。用于脱氢的膜反应器主要有无机膜催化反应器、高分子膜反应器和复合膜反应器,尽管膜催化反应具有广阔的应用前景,但是该技术还有很多困难没有得到很好解决,如膜的制备问题、耐高温性、高压环境下设备密封问题、膜污染与膜孔阻塞稳定性问题等,所以膜催化反应技术仍处于探索开发阶段。

1.2有氧脱氢法

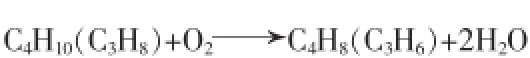

受热力学平衡的制约,低碳烷烃无氧脱氢反应的转化率一般不会超过50%,但是在低碳烷烃脱氢反应体系中添加适量的氧化剂后,脱氢反应中的产物氢气可以和氧化剂结合生成水,水可以从反应体系中迅速分离,使得低碳烷烃脱氢反应化学平衡向正反应方向移动,可大幅度提高低碳烷烃的转化率。该方法为低碳烷烃有氧脱氢法,反应方程式:

低碳烷烃氧化脱氢反应为放热反应,由于反应温度比较低,不受热力学平衡的限制,克服了低碳烷烃无氧脱氢催化剂高温易积碳失活的问题,而且该反应能耗较低,所以具有诱人的前景。然而低碳烷烃有氧脱氢反应产物的分布和反应的程度不容易控制,这使得该反应对催化剂的选择性要求很高。用于低碳烷烃氧化脱氢反应的氧化剂有O2、N2O和CO2。制备新型高选择性的有氧脱氢催化剂和抑制有氧脱氢,其反应过程中副反应的发生是低碳烷烃有氧脱氢目前研究的焦点。

传统低碳烷烃无氧脱氢方法脱氢效果较好,是切实可行的脱氢法,因此本文以下部分均从低碳烷烃无氧脱氢方面,叙述了低碳烷烃无氧脱氢催化剂和低碳烷烃脱氢工艺技术等内容。

2 低碳烷烃无氧脱氢催化剂

低碳烷烃无氧脱氢制低碳烯烃反应的催化剂主要为铂催化剂和铬系催化剂。虽然铬系催化剂的价格便宜,而且对原料要求不高,但是由于Cr是重金属,会污染环境,因此其使用受到了限制。贵金属铂催化剂主要指Pt-Sn催化剂,虽然其脱氢活性比较好,但是其价格昂贵,而且催化剂易高温积炭失活,所以对其稳定性和活性的改进仍是目前研究的热点。

2.1Pt系催化剂

2.1.1活性组分

铂系催化剂的活性组分主要是Pt,但是大量的物理和化学测试手段表明[2]:金属组分Sn的加入对催化剂有很大影响,Sn与Pt可以形成各种各样的合金。这些合金其中一个作用是提高了催化剂表面对反应物烷烃的吸附能力,有助于延长反应物在催化剂表面的接触时间,提高反应物的转化率;另一个作用是减弱了对产物烯烃的吸附,可降低产物的裂解和异构化等副反应,从而提高产物的选择性。Sn 对Pt基催化剂的促进效应:1)Sn可以修饰活性金属Pt的电子性质;2)Sn可以减小活性金属Pt的聚集尺寸(隔离效应),阻止C—C的氢解;3)Sn可以使活性金属Pt更好地分散在载体表面,减小Pt的烧结程度;4)Sn可以降低积炭程度,延长催化剂的使用时间。

2.1.2载体

氧化铝载体可广泛用于工业上的轻烃脱氢工艺,由于裂解、氢解等副反应的发生,这类催化剂用于脱氢反应的选择性并没有达到预期效果。一些学者尝试选用氧化硅作为载体用于丁烷脱氢的研究,还有学者将分子筛作为Pt基催化剂的载体,这样一来催化剂中既有以铂为脱氢的活性中心,又有用于丁烷脱氢产物丁烯裂解或者异构化的分子筛载体,使两步反应在催化剂上得以同时进行。Z.Nawaz等[3]将Pt、Sn负载在H-SAPO-34和ZSM-5上,形成一种具有脱氢裂解复合功能的新型催化剂Pt-Sn/HSAPO-34和Pt-Sn/ZSM-5,实现丁烷脱氢成丁烯,丁烯再裂解成丙烯和乙烯的耦合反应,并且考察了载体中硅铝比对催化剂脱氢反应性能的影响。T. Komatsu等[4]将Pt、Sn负载在H-SAPO-11上形成一种新型催化剂Pt-Sn/H-SAPO-11,该催化剂对丁烷具有脱氢异构作用,当Pt/Sn质量比为0.5~3.0时,对丁烷进行脱氢异构,得到的丁烯有较高的选择性。

近期,在Al2O3载体中加入其他金属氧化物合成复合氧化物载体也得到了广泛的研究,一些文献报道ZnO-Al2O3和MgO-Al2O3比Al2O3有更低的酸性。I.Kikuchi等[5]对Al2O3载体加以改性,分别掺入Fe、Zn和Mg的氧化物得到载体Fe2O3-Al2O3、ZnOAl2O3和MgO-Al2O3,再负载Pt和Sn,发现Pt-Sn/ MgO-Al2O3催化剂用于正丁烷脱氢具有较好的脱氢性能。S.Kobayashi等[6]在Al2O3载体中添加少量的Fe2O3而制得的Pt-Sn/Fe2O3-Al2O3新型催化剂用于异丁烷脱氢,表现出来的催化剂性能要明显好于商业催化剂Pt-Sn/Zn-Al-O。

2.1.3助剂

用于丙烷、丁烷等小分子烷烃的脱氢反应需要较高的反应温度,Pt-Sn/Al2O3双金属催化剂稳定性和选择性还不是很理想,需要加入一些助剂对其脱氢性能进行改善。

碱金属和碱土金属加入的主要作用是对载体酸性表面及活性组分和载体的相互作用进行调度,从而提高催化剂的性能。氧化铝中添加碱金属不仅可以调节其酸性,而且还能影响催化剂活性金属相的结构。张涛等[7]在Pt-Sn/Al2O3催化剂中添加碱金属元素锂后,发现锂的添加对催化剂的抗积炭性能和活性有明显的改善。S.R.de Miguel等[8]将碱金属Na掺杂在Al2O3中进行改性处理,之后再负载Pt和Sn。对催化剂进行正丁烷反应评价后发现,Na的添加抑制了金属活性位上积炭的沉积。王际东等[9]考察了钾的担载量对异丁烷脱氢制异丁烯Pt-Sn/Al2O3脱氢催化剂的影响。结果表明,加入钾后催化剂表面的强L酸量降低,且随着钾含量的增多,催化剂表面酸量减少,铂的团聚减少,同时催化剂表面脱氢的活性位对丁烷的吸附能力增加,抑制了裂解和异构等副反应的发生,丁烯选择性有明显提高。徐天宏等[10]在Pt-Sn/Al2O3中加入助剂Sr,发现Sr的加入稳定了低价锡氧化物(SnO)与其他组分之间的相互作用,使得锡组分在反应条件下容易保持为氧化态,起到了阻隔铂原子的作用。同时Sr改变了催化剂载体的表面酸性,随着Sr含量的增加,载体表面的总酸中心和强度中心数量逐渐减少,改善了Pt-Sn/ Al2O3催化剂的抗积炭性能,提高了催化剂的金属表面裸露度,助剂Sr的加入使Pt-Sn/Al2O3催化剂用于正丁烷脱氢的催化性能得到提高。

低碳烷烃脱氢催化剂中添加稀土金属,可与其他助剂产生协同催化作用,抑制反应物在催化剂表面的深度结焦,从而提高催化剂的稳定性。用于短链烃脱氢的铂催化剂加入稀土金属可提高催化剂的循环再生稳定性。Y.W.Zhang等[11]利用溶胶凝胶法制备了不同La掺杂量的Al2O3载体,发现La可以进入Al2O3的骨架,随着La含量的增加,PtSnNa/La-Al2O3催化剂酸性和积炭量都有所降低,Pt分散度提高且Sn和载体的作用增强,稳定了Sn物种的氧化态。La的较佳质量分数为1.0%,此时初始转化率可达41%,选择性大于96%。张涛等[7]考察了Pt/Al2O3、Pt-Sn/Al2O3中添加不同的稀土元素Y、La、Pr、Nd、Sm、Yb等后对其抗积炭性能和反应性能的影响。结果表明,高分散负载型催化剂Pt/Al2O3、Pt-Sn/Al2O3添加稀土元素后,在实验条件下对催化剂的抗积炭性能有所提高。

目前,有关Pt-Sn脱氢催化剂的研究已不仅仅局限于加入单一的碱金属、碱土金属、稀土金属助剂或者选用新型载体等方面的研究,而是将这些方面结合来制备出多金属负载在非传统载体的脱氢催化剂。例如Pt-Sn体系中同时用稀土金属和新型载体方面,就有S.A.Bocanegra等[12]将In添加到Pt-Sn体系中,同时选用载体MgAl2O4,制得的催化剂表现出很好的催化性能,将其用于丁烷脱氢时,丁烯的选择性高达94%以上。

2.2铬系脱氢催化剂

Cr系列催化剂也可用于低碳烷烃的有氧脱氢和无氧脱氢反应过程。胥月兵等[13]考察了Cr负载量及反应条件对正丁烷催化脱氢反应性能的影响。结果表明,催化剂中CrOx质量分数为12%时,在反应温度为590℃、空速为1~2 h-1、氢气与正丁烷物质的量比为1.5~2.5的反应条件下,正丁烷转化率及正丁烯选择性较高。王秋萍等[14]以Cr2O3为活性组分,Cu和K作为助剂,γ-Al2O3为载体制备负载型催化剂,考察了异丁烷直接脱氢制异丁烯的催化活性。反应条件为温度580℃、空速1 000 h-1时,K2O-CuOCr2O3/Al2O3催化剂得到最佳的异丁烯的收率和异丁烷的转化率,分别为57.24%和64.76%。王心葵等[15]研究了钾的添加对Cr2O3/Al2O3催化剂异丁烷催化脱氢反应的影响。结果表明,K2O的加入提高了催化剂的活性和选择性。丁彦等[16]考察了助剂K和Cu的添加对CrOx/Al2O3催化剂异丁烷脱氢性能的影响。催化剂反应温度为550~600℃、空速为200~500 h-1、催化剂焙烧温度为600℃左右,反应时间90 min内异丁烷转化率为56.1%,异丁烯收率为52.6%,异丁烯选择性为93.8%。助剂K和Cu改进了催化剂表面的活性中心,改变了催化剂表面的酸碱性,提高了催化剂脱氢的活性和选择性。

3 国外主要工业化低碳烷烃脱氢技术[17]

3.1Catofin工艺

Catofin工艺[18]是基于20世纪40年代正丁烷脱氢制丁二烯的Catadiene工艺(Houdry公司)开发出来的,后来由United Catalysts Inc.和Air Products and Chemicals Inc.(APC公司)对该技术进行联合改进,开发出了Catofin工艺,最后ABB Lummus Crest Inc.公司从United Catalysts Inc.取得了Catofin工艺专利技术的经营权,Catofin工艺主要用于C3-C5烷烃的脱氢。

Catofin工艺的反应系统是由3个以上绝热的固定床反应器、周期循环构成,反应器分别进行生产、催化剂再生和吹扫的循环,整个装置能够连续操作,装置循环一次所需要的时间为15~30 min,反应中需要的热量主要由过热空气提供。CrOx/Al2O3催化剂为Catofin工艺的催化剂,寿命长达600 d。相比Pt催化剂,CrOx/Al2O3催化剂具有更好的抗中毒能力,可以抵抗烯烃和含氧化合物,它对重金属没有抵抗力。Catofin工艺用于异丁烷脱氢的操作条件:反应压力(绝对压力)为32~49 kPa,反应温度为590~650℃,异丁烷转化率为60%,异丁烯收率为54%,异丁烯选择性为90%~93%。首套生产异丁烯装置于1986年在美国投产。Catofin工艺的主要特点:1)所用催化剂为非贵金属催化剂,成本低,机械强度良好;2)反应单程转化率高;3)可以回收高纯度的H2;4)固定床反应器上催化剂不会发生磨损。

3.2Oleflex工艺

Oleflex工艺[18]是20世纪60年代末由UOP公司的CCR铂重整催化剂连续再生技术和链烷烃脱氢的Pacol工艺技术的基础上开发来的。Oleflex工艺采用多级径向移动床反应器,其中异丁烷脱氢为3级,每个反应器间设有加热炉,提供反应所需要的热量,反应物和催化剂同时移动,催化剂连续再生返回,一般催化剂循环再生周期为2~7 d,催化剂的使用寿命为2~2.5 a。Oleflex工艺脱氢反应条件:反应压力为0.2~0.25 MPa,反应温度为620~650℃,反应压力略高于大气压,所使用的催化剂为Pt/Al2O3催化剂。Oleflex工艺的主要特点:1)催化剂选择性高,产物收率高;2)对原料要求不高,可对丙烷和丁烷混合物脱氢;3)催化剂再生工艺操作独立,便于催化剂的再生。第一套采用Oleflex工艺的丙烷脱氢生产10.5万t/a聚合级丙烯装置于1990年1月在泰国国家石油公司(NPC)投产。

3.3STAR工艺

STAR工艺[18]是20世纪70~80年代由菲利普石油公司(Phillips Petroleum Co.)开发的一种蒸汽重整脱氢工艺技术(Steam Active Reforming)。STAR工艺反应系统的供热方式采用管外加热的固定床管式反应器,反应器内催化剂床层接近等温,原料加工范围广泛,既可以加工碳六轻质石脑油脱氢环化,也可加工碳五以下的烷烃脱氢。STAR工艺催化剂采用Pt/铝酸锌催化剂,选择性高,抗毒能力较强,能抵抗含氧化合物、烯烃和一定数量的硫,催化剂使用寿命为1~2 a。装置的操作条件:反应压力为98~1960kPa、反应温度为482~621℃、重时空速为0.5~10 h-1、蒸汽/烷烃物质的量比为2~10。STAR工艺用于异丁烷脱氢时,异丁烯选择性为85%~95%,异丁烷单程转化率为45%~55%。STAR工艺的主要特点:1)反应器处于恒温区,使反应处于平衡;2)采用蒸汽作为稀释剂,反应转化率高,催化剂积炭减少;3)催化剂在固定床中不易磨损。第一套STAR工艺异丁烯生产装置于1992由美国Coastal化学公司年投产。

3.4FBD-4工艺

FBD-4工艺[18](Snamprogetti-Yarsintez工艺)是由前苏联石化部基于20世纪60年代的催化脱氢的装置与意大利Snamprogetti工程公司基础上合作改进开发来的。FBD-4工艺反应再生系统与催化裂化流化床反应技术相似。异丁烷脱氢的FBD-4工艺操作条件:反应压力为120~150 kPa,反应温度为527~627℃、反应器床层温差为25~50℃。所用催化剂为CrOx/Al2O3催化剂,能抵抗含氧化合物和烯烃,不抗重金属,抗磨损和流化性能良好。用于异丁烷脱氢时,异丁烯选择性为91%,异丁烷单程转化率为50%。FBD-4工艺的主要特点:1)传热效率高;2)连续反应再生独立进行,采用流化床技术经济效益更好;3)工艺成熟简单。异丁烷脱氢FBD-4工艺于1964年在前苏联开始工业化应用。

3.5Linde工艺

Linde工艺[18]与STAR工艺相似,1982年由德国Linde公司开发,唯一不同是不加蒸汽稀释剂,反应器由许多反应管组成,3台反应器运转和再生同时进行循环周期为9 h。Linde工艺使用CrOx/Al2O3催化剂,装置处理量为5万~25万t/a。Linde工艺的主要特点:1)在反应温度600℃以下操作,裂解等副反应减少;2)进料不稀释;3)反应器处于等温操作选择性高。

3.6工艺总结与分析

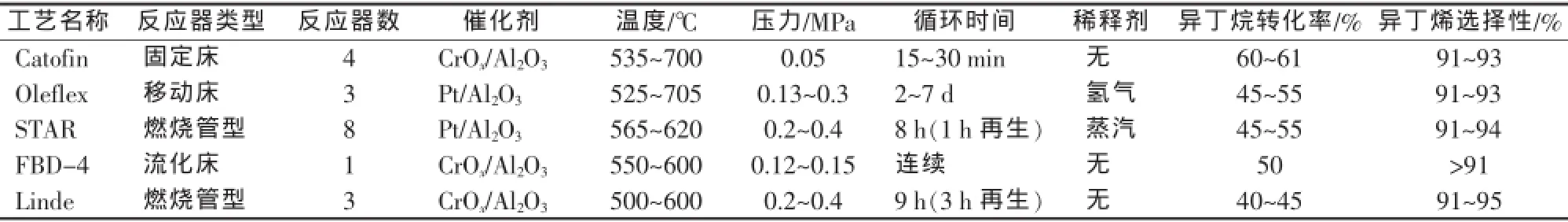

低碳烷烃脱氢制烯烃反应是强烈的吸热反应,所需热量为1.66 MJ/kg。目前,工业上采用绝热式和等温式2种供热方式。Oleflex工艺、Catofin工艺和FBD-4工艺采用的是绝热式的供热方式,其中Catofin工艺和FBD-4工艺是利用催化剂再生时被加热了的催化剂显热;而Oleflex工艺则是采用加热的原料气和稀释氢气来提供热量,但是级间的重复加热有可能导致原料气发生热裂解反应;采用绝热式的供热方式中,反应温度会随着催化剂床层剖面逐渐下降,但是FBD-4流化床工艺例外,反应器出口温度高于入口温度,使反应器流出物能更有效地与原料气换热,省去了预热原料气所需的直接加热炉,从而节约了投资和操作费用;STAR工艺和Linde工艺采用的是等温式的供热方式,反应温度沿催化剂床层剖面几乎保持不变,使反应器接近在等温状态下操作,因此具有较好的选择性。以上5种工业化的脱氢工艺采用多种床型反应器,其中Oleflex工艺采用移动床,FBD-4工艺采用流化床,而STAR、Linde和Catofin工艺均采用固定床。由于技术上的差异,各种工艺的异丁烷转化率、异丁烯选择性有所不同。Catofin工艺选择性最好,可达92%~93%,其单程转化率也高达65%,其他工艺选择性均接近或超过90%,转化率为45%~55%[18]。表1为对5种脱氢工艺的比较分析。

表1 异丁烷脱氢工艺技术比较(基础:12 500桶/d MTBE)

4 小结

低碳烷烃脱氢技术是解决丙烯、丁烯不足的主要途径之一,是C3-C4综合利用的关键,目前颇受石油化工行业的关注。低碳烷烃脱氢技术中使用的Pt系催化剂具有较高的脱氢活性,但是高温条件下,催化剂的选择性和稳定性有待提高。铬系催化剂虽仍在使用,因其具有毒性将逐渐被贵金属催化剂所代替,有望开发无铬非金属催化剂。通过添加适宜助剂、改进载体等手段可提高催化剂的性能,今后可以着重从使用不同助剂或不同载体、新型制备方法、Pt脱氢反应机理等方面来研究。5种脱氢工艺各有其自身的优点和缺点,应综合利用C3-C4烃来加快低碳烷烃脱氢技术的开发。

[1]姜东宇,吴文海,吴省,等.低碳烷烃脱氢Pt系催化剂的研究进展[J].化学世界,2014,55(6):373-378.

[2]Antolini E,Colmati F,Gonzalez E R.Ethanol oxidation on carbon supported(PtSn)alloy/SnO2and(PtSnPd)alloy/SnO2catalysts with a fixed Pt/SnO2atomic ratio:effect of the alloy phase characteristics[J].Journal of Power Sources,2009,193(2):555-561.

[3]Nawaz Z,Shu Q,Gao J X,et al.Effect of Si/Al ratio on performance of Pt-Sn-based catalyst supported on ZSM-5 zeolite for n-butane conversion to light olefins[J].Journal of Industrial and Engineering Chemistry,2010,16(1):57-62.

[4]KomatsuT,IkenagaH.Dehydroisomerizationofbutaneintoidobutene on Pt-Sn intermetallic compounds supported on H-SAPO-11[J]. Journal of Catalysis,2006,241(2):426-434.

[5]Kikuchi I,Haibara Y,Ohshima M,et al.Dehydrogenation of nbutane to butadiene over Pt-Sn/MgO-Al2O3[J].Journal of the Japan Petroleum Institute,2012,55(1):33-39.

[6]Kobayashi S,Kaneko S,Ohshima M,et al.Effect of iron oxide on isobutene dehydrogenation over Pt/Fe2O3-Al2O3catalyst[J].Applied Catalysis A:General,2012,417/418:306-312

[7]张涛,徐竹生,王林胜,等.添加助剂对高分散负载催化剂Pt/ Al2O3,Pt-Sn/Al2O3抗积炭性能的影响[J].石油化工,1990,19(2):77-82.

[8]de Miguel S R,Bocanegra S A,Julieta Vilella I M,et al.Characterization and catalytic performance of PtSn catalysts supported on Al2O3and Na-doped Al2O3in n-butanedehydrogenation[J].Catal. Lett.,2007,119(1):5-15.

[9]王际东,赵娟,屈一新,等.钾对Pt-Sn/Al2O3催化剂表面酸性及异丁烷脱氢性能的影响[J].现代化工,2011,31(S1):205-207,209.

[10]徐天宏,匡文兴,范以宁.锶助剂对铂锡催化剂正丁烷脱氢催化性能的影响[J].无机化学学报,1998,14(3):343-346.

[11]Zhang Y W,Zhou Y M,Shi J J,et al.Propane dehydrogenation over PtSnNa/La-doped Al2O3catalyst:Effect of La content[J].Fuel Process Technol,2013,111:94-104.

[12]Bocanegra S A,Castro A A,Scelza O A,et al.Characterization and catalytic behavior in the n butane dehydrogenation of trimetallic InPtSn/MgAl2O4catalysts[J].Applied Catalysis A:General,2007,333(1):49-56.

[13]胥月兵,陆江银,钟梅,等.CrOx/SiO2催化剂对正丁烷催化脱氢反应的催化性能[J].石油炼制与化工,2008,39(7):41-46.

[14]王秋萍,孙果宋,雷福厚,等.K2O-CuO-Cr2O3/Al2O3催化剂上异丁烷脱氢制异丁烯的催化性能研究[J].化工技术与开发,2011,40(12):1-5.

[15]王心葵,解红娟,张亮玫,等.氧化钾在K2O-CuO-Cr2O3/Al2O3脱氢催化剂中的作用[J].天然气化工,1995,20(3):22-24.

[16]丁彦,潘霞,薛锦珍,等.异丁烷催化脱氢制异丁烯Cr2O3/Al2O3体系催化剂[J].分子催化,1999,13(5):373-377.

[17]崔小明.异丁烯的生产方法及其利用途径[J].精细化工原料及中间体,2005(9):22-25.

[18]史雪君,季生福,李成岳.低碳烷烃催化转化制取低碳烯烃反应工艺的研究进展[J].工业催化,2006,14(9):1-6.

联系方式:262178002@qq.com

Research progress of low carbon alkane dehydrogenation catalyst

Guo Qiushuang,Cai Qi,Sun Yanmin,Yu Haibin,Yang Yuwang

(CenerTech Tianjin Chemical Research and Design Institute Co.,Ltd.,Tianjin 300131,China)

The present development status of research on low carban alkane dehydrogenation was reviewed.The low carbon alkane dehydrogenation methods,including anaerobic dehydrogenation and aerobic dehydrogenation were introduced.The main drawbacks of Pt-based catalysts for low carbon alkane dehydrogenation were poor stability and low selectively.The influences of active component,supporters,and different additives on the performances of Pt-Sn catalyst were introduced.Series chromium catalysts and technologies of low carban alkane dehydrogenation in aboard were described briefly.Finally,the trend of low carban alkane dehydrogenation catalyst in the future was proposed.

Pt-Sn catalyst;additive;process

TQ138.26

A

1006-4990(2016)08-0011-05

2016-02-20

郭秋双(1987—),女,硕士,研发人员,主要研究方向为低碳烷烃脱氢催化剂,已公开发表文章2篇。