新疆某晶质石墨选矿试验研究

陈慧杰(新疆矿产实验研究所 乌鲁木齐 830000)

新疆某晶质石墨选矿试验研究

陈慧杰

(新疆矿产实验研究所 乌鲁木齐 830000)

新疆某晶质石墨选矿试验的主要目的是提高精矿固定碳品位、提高回收率的同时尽力保护石墨鳞片。通过粗磨粗选-粗精矿三段再磨四段精选工艺流程,中矿再磨再选闭路试验可以获得石墨精矿固定碳品位94.52%,回收率90.73%,其中+100目精矿固定碳品位96.67%,回收率35.98%。

晶质石墨 阶段再磨 中矿再选

石墨具有耐高温、抗腐蚀、抗热震、抗辐射、韧性好、自润滑及导电、导热等优异的物理、化学和机械性能,被广泛应用于冶金、机械、电子、军工国防、航天等领域,主要用于生产耐火材料、导电材料、耐磨材料、润滑剂和密封材料等[1]。

晶质石墨晶体呈鳞片状,矿石可浮性好,但原矿品位低,既要达到保护大鳞片又生产出高品位精矿,则选别工艺流程复杂。阶段磨矿阶段浮选工艺是实践证明比较理想的石墨分选原则流程。粗磨条件下进行粗选,得到粗精矿和废弃的尾矿。粗精矿再磨是为了将夹在石墨鳞片间的脉石杂质剥离掉,且对石墨本身的粒度影响应尽量小,所以目前对石墨再磨设备的研究比较多,如砂磨机、剥磨机等[2]。再磨后进行阶段浮选,及时将已经解离出的脉石杂质甩出,有利于精矿品位的提高和减少再磨时砂质脉石对鳞片的破坏。浮选工艺获得石墨精矿品位达96%左右,想进一步提纯,采用传统选矿方法比较困难,必须采用化学和热处理的方法进一步除去石墨中的灰分杂质。

1 矿石性质

新疆某晶质石墨原矿品位较低,石墨含量普遍在3%~6%,多呈浸染状分布。仅在局部存在富集现象,成条带状、团块状产出。矿石中的金属矿物少见,含量很低。脉石矿物种类较特殊复杂,主要以透辉石为主,其次有符山石、绢云母、钾长石、方解石及少量石英、黝帘石、透闪石、绿泥石等。原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果 %

石墨形态以片状为特点,长宽比较大,片径较粗,长多数0.1-1.5㎜±,宽在0.01~0.5㎜±。多呈单体或聚片状分布在脉石矿物粒间,少部分连接在一起呈条带状或团块状分布。石墨内部比较纯净,一般不含其他杂质矿物,但在集合体之间含有绿泥石、白云母及石英等矿物。石墨与脉石矿物之间接触关系简单,无相互包裹或交代现象,易于单体解离。

2 选矿试验及结果分析

2.1粗选试验

根据矿石性质,采用粗磨粗选—粗精矿阶段再磨阶段浮选流程回收石墨,目的是提高精矿品位和回收率的同时要保护石墨鳞片。浮选pH调整剂为石灰,煤油做捕收剂,2号油做起泡剂。调整剂用量试验确定石灰用量为500 g/t,pH=8;捕收剂用量试验确定捕收剂煤油用量为100 g/t,起泡剂2号油用量为30 g/t。

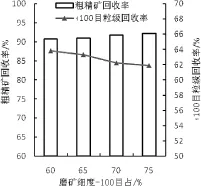

由于石墨的天然可浮性较好,浮选药剂制度比较简单,磨矿细度及再磨段数是影响精矿品位及保护鳞片的关键因素。粗选磨矿细度由-100目60%变化至-100目75%,粗精矿固定碳品位在37.50%~38.50%之间波动,将粗精矿进行筛分,粗精矿的总回收率及粗精矿中+100目粒级回收率与粗选磨矿细度的关系见图1。

图1 粗选磨矿细度试验结果

由图1可知。随着粗选磨矿细度的增加,粗精矿总回收率略有增加,但是粗精矿中+100目粒级回收逐渐降低。确定粗选磨矿细度为-100目65%。

2.2Ⅰ段再磨再选试验

固定粗选条件不变,粗精矿Ⅰ段再磨后进行空白精选Ⅰ,精矿品位及精矿中+100目粒级回收率与Ⅰ段再磨时间的关系见图2。Ⅰ段再磨时间与再磨细度的关系见表2。

表2 Ⅰ段再磨时间与再磨细度的关系

可见随着再磨细度的增加,精矿品位逐渐升高,但精矿中+100目粒级回收率逐渐降低。确定Ⅰ段再磨磨矿时间为2分钟,磨矿细度-100目55.41%。

图2 Ⅰ段再磨细度试验结果

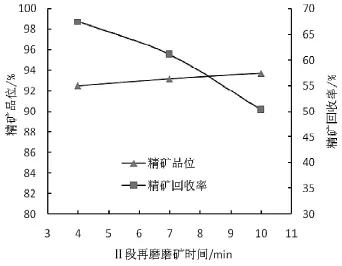

2.3Ⅱ段再磨再选试验

固定粗选及精选Ⅰ试验条件不变,将精选Ⅰ所得精矿进行Ⅱ段再磨后两段空白精选,Ⅱ段再磨时间与再磨细度的关系见表3,试验结果见图3。可见经过两段再磨三段精选,获得石墨精矿品位达到92%~94%,随着Ⅱ段再磨时间的增加,石墨精矿品位提高不明显但精矿回收率大幅降低。可见该矿石想要获得品位大于94%的高碳石墨精矿,必须进行Ⅲ段再磨,Ⅱ段再磨时间为4min,再磨细度-100目56.33%即可。

表3 Ⅱ段再磨时间与细度的关系 %

图3 Ⅱ段再磨细度试验结果

2.4浮选中矿处理方案

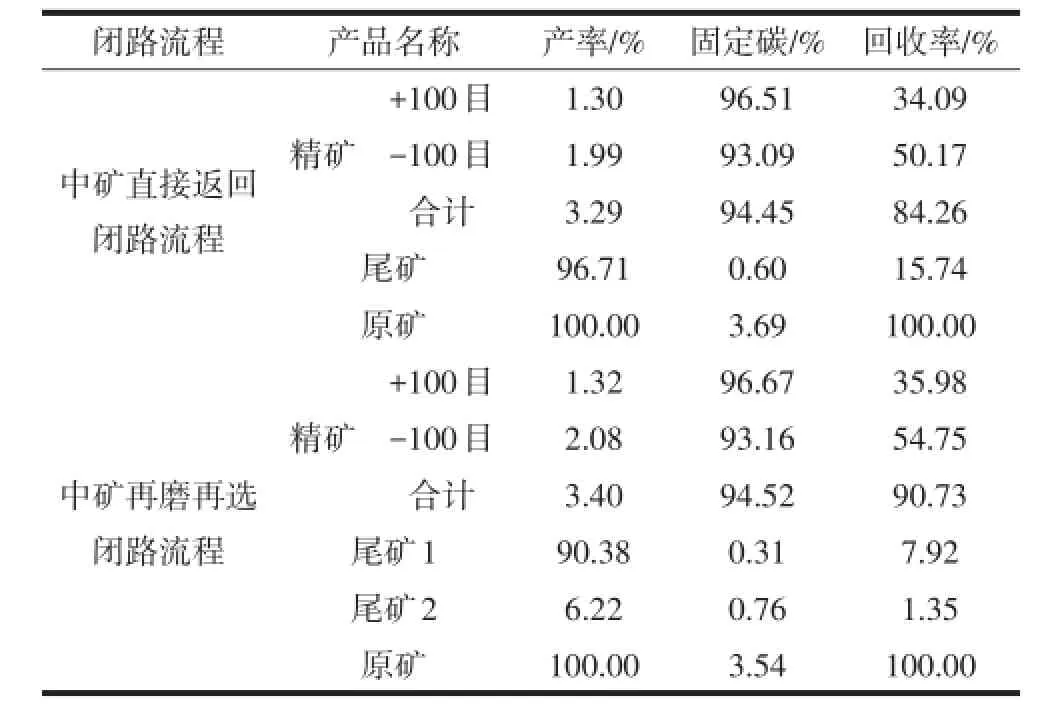

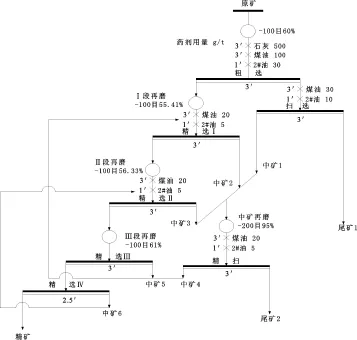

调整浮选试验流程,将精选Ⅰ、精选Ⅱ作业均补加捕收剂煤油,通过三段再磨四段精选开路试验可以获得精矿品位95.76%,回收率78.69%,其中+100目粒级品位96.63%,+100目粒级回收率36.41%的优良指标。闭路流程分别对中矿的返回方式及返回地点做了对比试验。

方案一:中矿直接返回,中矿1、2、3品位较低,合并返回粗选,中矿4、5品位较高依次返回精选,试验流程如图4所示。

方案二:将品位较低的中矿1、2、3合并后再磨再选后返回精选,试验流程见图5所示。两种方案闭路试验结果见表4。可见中矿再磨再选闭路流程可以在保证精矿品位的同时增加回收率6.47%,+100目粒级回收率增加1.89%。

表4 闭路试验结果

3 结论

(1)新疆某石墨为品质较好的晶质石墨矿,但品位较低。通过粗磨粗选——粗精矿三段再磨四段精选工艺流程可以获得高碳石墨精矿,精矿固定碳品位94.52%,回收率90.73%,其中+100目粒级品位96.67%,+100目粒级回收率35.98%。

图4 中矿直接返回闭路试验流程

图5 中矿再磨再选闭路试验流程

(2)提高精矿品位必须进行阶段再磨阶段浮选,但对鳞片石墨而言,把握好再磨细度与精矿品位和精矿中大鳞片的含量之间的关系是关键,尤其是Ⅰ段、Ⅱ段再磨,脉石含量较高时,再磨对石墨鳞片的破坏比较显著,再磨时间不宜过长,及时甩出脉石后继续适当延长再磨时间有利于保护大鳞片。

(3)鳞片石墨粗选磨矿细度一般比较粗,且再磨后的精选效果显著,使得扫选及前两段精选的中矿品位较低、粒度较粗,中矿的返回方式及地点将对最终精矿品位和回收率造成重要影响。本文中矿再磨再选后返回比直接返回可使精矿品位不降的前提下提高精矿回收率6.47%,+100目粒级回收率增加1.89%。

[1]李哲.鳞片石墨浮选特性及工艺研究[D].北京:中国矿业大学,2010年.

[2]杨香风.石墨选矿及晶体保护试验研究[D].湖北武汉:武汉理工大学,2010年.

收稿:2016-01-20

10.16206/j.cnki.65-1136/tg.2016.04.028