提高楔式动力卡盘定心精度的装配方法研究*

陈会金 冯平法 王健健 张建富 郭 忠

(①清华大学机械工程系,北京 100084;②烟台大学机电汽车工程学院,山东 烟台 264000)

提高楔式动力卡盘定心精度的装配方法研究*

国家数控重大专项: 高精度动力卡盘和回转油缸规模化制造技术与装备开发(2012ZX04002-061)

陈会金①②冯平法①王健健①张建富①郭忠②

(①清华大学机械工程系,北京 100084;②烟台大学机电汽车工程学院,山东 烟台 264000)

为提高楔式动力卡盘的定心精度,基于分组互换法的原理,结合实际生产中的需要,建立了卡盘盘体和楔心套的分组互换装配法,并对基于该方法生产的动力卡盘高爪配车后的定心精度进行了实验研究。实验结果表明,对于型号为KT55200的卡盘,使用分组互换法将盘体和楔心套装配间隙控制在10 μm以内,可以有效提高卡盘的重复定心精度。该方法对高精度动力卡盘的设计制造有重要的实践意义。

楔式动力卡盘;定心精度;分组互换法

现代制造业对数控机床及其功能部件的性能提出了更高的要求。液压动力卡盘是数控机床重要的功能部件之一,是数控机床上用于夹紧工件和定位的机床附件[1]。

理想的车床卡盘应保持车床主轴轴心线与工件轴心线重合,这样不会对工件的形位精度造成不利的影响。工件的形状误差和位置误差主要是由于卡盘夹持不精确引起的[2],称为卡盘的夹持精度,具体有自定心精度、圆柱度和圆度。

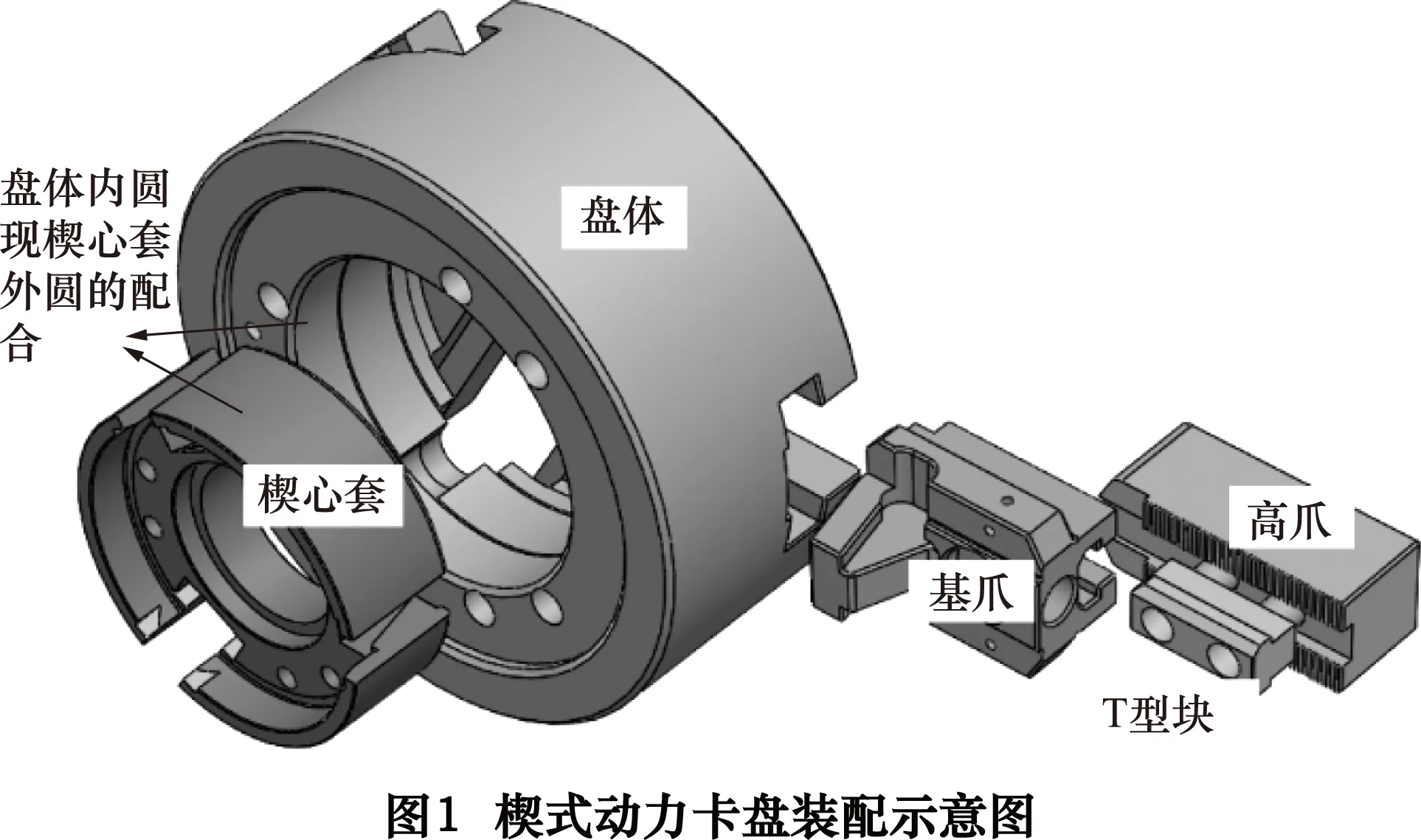

由动力卡盘精度分析及其精度检验可知,卡盘的制造及装配误差将对加工零件的形位精度带来很大的影响。如何减小卡盘零件的制造和安装误差是卡盘设计时需重点考虑的问题。江南大学的卢学玉[3]对零部件设计和卡盘加工时怎样提高精度提出了几种措施。青岛科技大学的赵欣等[4]对卡盘进行的精度分析,给出了卡盘精度的检验方法,提出了提高卡盘精度的方案。清华大学的王健健等对楔式动力卡盘的定心精度及其保持特性进行了理论分析,表明卡盘的盘体与楔心套的配合间隙(如图1所示)是决定卡盘配车后定心精度的主要因素[5-6]。本文在如何提高卡盘盘体和楔心套装配精度方面,运用分组互换的方法设计了3种盘体公差下的装配方案。并对盘体公差为T=36 μm情况下的卡盘进行了实验验证,对实际加工生产提供了理论依据。

1 卡盘盘体和楔心套的分组互换装配方法

1.1分组互换法的原理

分组互换法是提高装配精度的一种装配方法,是将组成环公差增大若干倍(一般为3~6倍),使组成环零件能按经济公差加工,然后再通过零件测量将各组成环按原公差大小分组,按相应组进行装配的方法[7]。

采用分组互换法必须保证在装配中各组的配合精度和配合性质(间隙或过盈)与原来的要求相同。前期研究表明[5-6]:批量生产的楔式动力卡盘在对高爪进行配车后,其重复定位精度的大小等于盘体与楔心套的配合间隙。对于KT55200楔式动力卡盘而言,如果要将其重复定位精度提升为0.01 mm(高精度卡盘),则要求楔心套外圆与盘体内圆的配合间隙不大于0.01 mm。由于还要保证盘体与楔心套之间的自由相对运动,因此楔心套外圆与盘体内圆的配合间隙也不能过小,在本文的分组互换公差设计中,设定该间隙不小于0.002 mm。即:配合间隙设计为0.002~0.01 mm,要求楔心套外圆与盘体内圆的公差为:(0.1-0.002)/2=0.004 mm=4 μm。

1.2盘体和楔心套分组互换装配方法设计

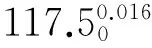

楔心套和盘体的配合采用基孔制。为了提高楔心套和盘体的配合精度,采用粗车-半精车-高频淬火-粗磨-精磨-研磨的加工路线,最终的加工精度达到IT5-IT6。查标准公差数值表,盘体基本尺寸为φ117.5 mm,公差等级取IT6,Th=22 μm;公差等级取IT5,Th=15 μm。为了便于分组,这里取盘体的公差T=20 μm、和16 μm分别进行分组互换方案设计。

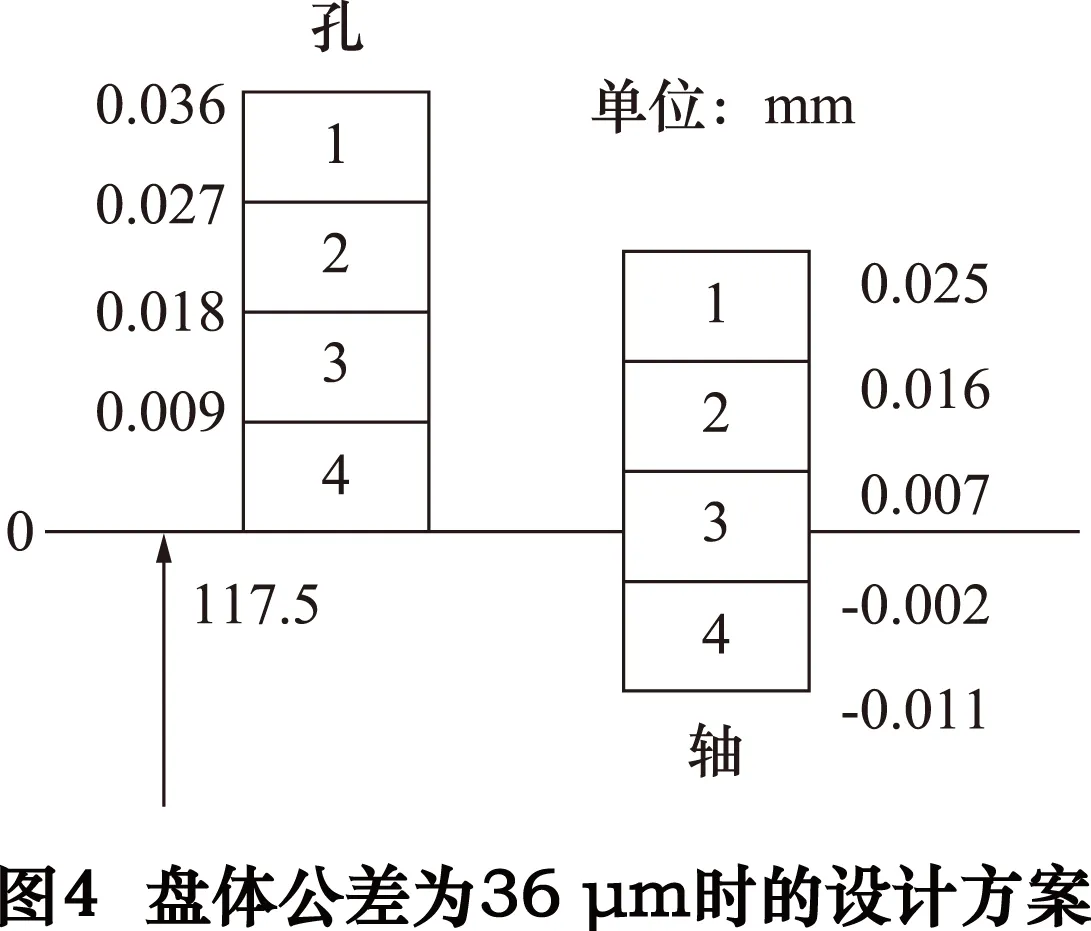

以上是所要求的卡盘重复定心精度为10 μm的高精度卡盘的装配方案设计。如果重复定心精度要求为20 μm,可以取消研磨工序,加工路线为粗车-半精车-高频淬火-粗磨-精磨,最终的加工精度达到IT7。查标准公差数值表,盘体基本尺寸为φ117.5 mm,公差等级取IT7,Th=35 μm。配合间隙设计为0.002~0.02 mm,要求楔心套外圆与盘体内圆的公差为(0.02-0.002)/2=0.009 mm=9 μm。相应的分组互换装配方案如下。

此方法适合大批量的卡盘生产。由于加工零件精度的不确定性,可能相应组所对应的零件数量不是相等的,如果不是大批量生产可能会导致装配后有剩余零件。可以考虑将剩余零件装配起来,但精度不能保证。任汝南[8]针对数量不配套的情况提出了不等公差分组互换法,可改善对应零件数量配套的问题。

2 卡盘定心精度的实验验证

为了验证本文设计的分组互换装配方案能否达到提高卡盘定心精度的目的,对不同装配方法的卡盘定心精度进行了对比试验。

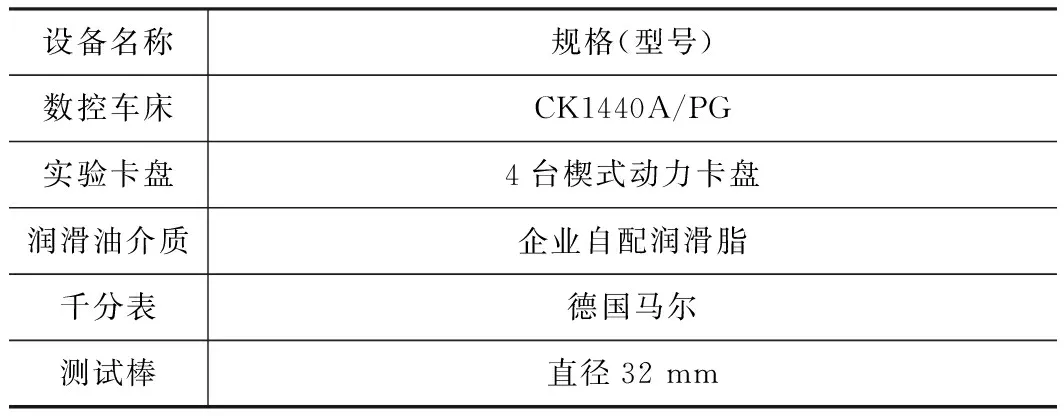

实验平台包括表1中列出的设备,其中4台卡盘中的3台是按照分组互换法装配,盘体和楔心套间隙在0.01 mm左右;1台按照企业目前采用的试配法装配,盘体和楔心套间隙在0.03 mm左右。

表1实验设备

设备名称规格(型号)数控车床CK1440A/PG实验卡盘4台楔式动力卡盘润滑油介质企业自配润滑脂千分表德国马尔测试棒直径32mm

实验方法:将4台卡盘分别安装到数控车床上,并分别对软爪进行两次配车,每配车一次后重复夹紧测试棒。

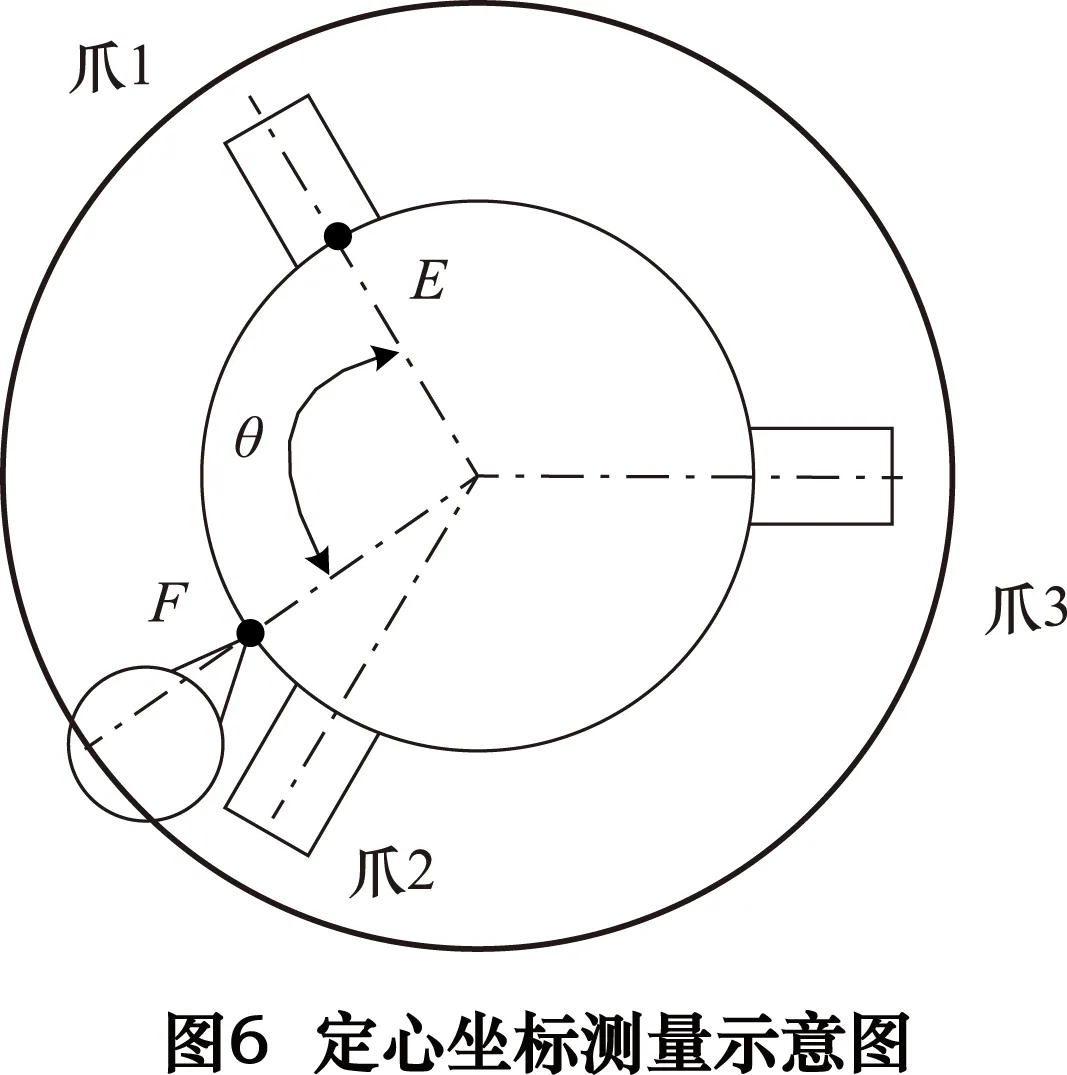

定心精度测量方法:为了测量卡盘的定心精度,用千分表测量测试棒的跳动值,用米尺测量测试棒的弧长, 如图5和图6所示,以爪1的中心线为基准,测量中心线与千分表测头间的弧长EF,其中E点表示爪1的中心位置,F点表示千分表顺时针方向示数最大处。每车一次软爪测50组值。则卡盘定心精度可按下式计算。

θ=LEF/πd

(1)

P=D/2

(2)

式中:θ为弧长LEF对应的角度,LEF为EF点之间的短弧长,d为测试棒的直径,P为定心精度,D为千分表测得的圆跳动值。

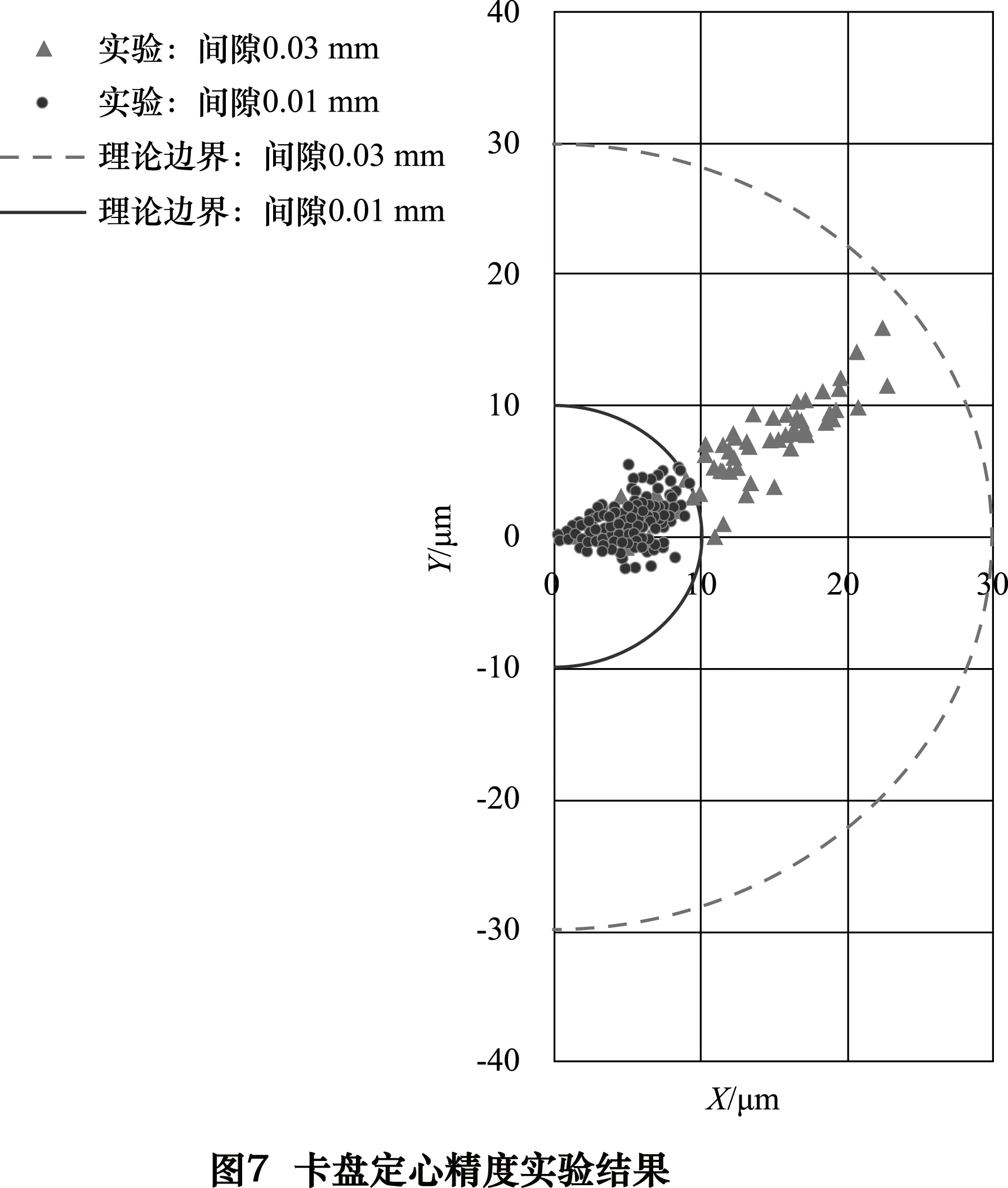

图7是使用图5和图6所示的定心精度测量方法,获得的几台不同卡盘的定心精度坐标图。从图7中可以看出,当盘体与楔心套的配合间隙小于0.01 mm时,卡盘的定心误差不超过0.01 mm;同样,当盘体与楔心套的配合间隙小于0.03 mm时,卡盘的定心误差不超过0.03 mm。这与我们理论研究的结果是一致的:配车后,卡盘的定心误差不大于楔心套与盘体的配合间隙。从图7可以看出,所有的夹持中心坐标点都在理论预测的边界之内。因此在生产中,要特别注意通过控制盘体与楔心套的配合间隙来提高卡盘的定心精度。图中0.01 mm的间隙是通过本文提出的分组互换装配方法获得的,而0.03 mm的是常规方法生产的卡盘间隙。可以得到结论:本文所提出的通过分组互换法来控制盘体与楔心套的配合间隙,从而提高卡盘定心精度的方法是有效的。

3 结语

本文通过实验的方法证明了楔式动力卡盘的盘体与楔心套的配合间隙是决定其配车后定心精度的主要因素。通过分组互换法,将该配合间隙控制在一定的范围内(建议0.01 mm),可以有效提高卡盘的定心精度。分组互换法对高精度动力卡盘的设计制造有重要的实践意义。

[1]杨华勇,周城.自定心液压动力卡盘的研究综述[J].中国机械工程,2007,18(2):244-251.

[2]Wang J, Zhang J, Feng P, et al. Modeling and simulation for the critical bending force of power chucks to guarantee high machining precision[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(5-8): 1081-1094.

[3]卢学玉.何提高新型动力卡盘的精度[J].金属加工,2008(7):46-61.

[4]赵欣,卢学玉,常德功.动力卡盘的精度分析和检验方法[J].机床与液压,2006(2):90-158.

[5]王健健,冯平法,张建富,等.卡盘定心精度建模及其保持特性与修复方法[J].吉林大学学报:工学版,2016,46(2):487-493.

[6]王健健,张建富,冯平法,等.楔式动力卡盘静态夹持精度建模与综合[J].西安交通大学学报,2013,47(3):90-95.

[7]韩进宏.互换性与技术测量[M].北京:机械工业出版社,2010.

[8]任汝南.不等公差分组互换装配法[J].机械工艺师,2001(2):42-44.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on centering precision of power-operated wedge hook chuck

CHEN Huijin①②, FENG Pingfa①, WANG Jianjian①, ZHANG Jianfu①, GUO Zhong②

(①Department of Mechanical Engineering, Tsinghua University, Beijing 100084, CHN;②College of Mechanical and Automotive Engineering, Yantai University, Yantai 264000, CHN)

In order to improve the centering accuracy of wedge-hook power chuck, the grouping exchange method for assembling the chuck body and wedge plunger was developed, on the basis of the principle of grouping exchange method and actual production requirement. Using this method, series of power chucks were produced. Experiments on the centering accuracy after turning top jaws were conducted. The experimental results show that, when the interval between chuck body and wedge plunger is limited within 10 μm, the grouping exchange method is effective to improve the centering method of chuck KT55200. This method has important practical significance in the design and manufacture of power chuck.

power chuck; centering accuracy; grouping exchange method

TG802

A

10.19287/j.cnki.1005-2402.2016.07.002

2016-03-29)

160711