夹持机械手刚柔耦合虚拟样机建模及性能分析

赵民全 陈立坡

(92785部队,河北 秦皇岛 066200)

夹持机械手刚柔耦合虚拟样机建模及性能分析

赵民全陈立坡

(92785部队,河北 秦皇岛 066200)

为了准确分析夹持机械手动力学性能,需要考虑柔性体弹性变形对夹持机械手动态特性的影响。鉴于物理样机实验成本较高且设计周期较长,提出一种夹持机械手刚柔耦合虚拟样机建模方法。首先用SolidWorks软件进行夹持机械手三维实体建模;其次将模型导入ANSYS软件,分析确定主要柔性体并生成其模态中性文件;接着用模态中性文件替换ADAMS刚体模型中相应的刚性部件,完成夹持机械手刚柔耦合虚拟样机建模;最后对所建模型进行动力学仿真,对比分析仿真结果,验证了模型的正确性。研究表明,对夹持机械手等大型机械系统进行动力学分析时,构件的弹性变形不可忽略,采用刚柔耦合动力学建模方法能够更加深刻地揭示夹持机械手的固有动力学特性。

夹持机械手;柔性体;模态中性文件;刚柔耦合动力学;弹性变形

夹持机械手作为一种重载操作装备,通常用来夹持大型或超大型锻件,配合压机完成锻造工作[1-2]。夹持机械手体积庞大,锻造过程中要承受巨大的锻造力作用。从安全角度考虑,设计时希望构件的受力尽可能小,因此机构的动力学性能是设计者应重点关注的一项指标[3]。我国目前尚未掌握1 600 kN级以上大型夹持机械手的核心关键技术,尤其是大型夹持机械手的构型综合与结构设计、工作机理与性能分析等问题,严重影响了国内相关制造业领域的长远发展[4]。

夹持机械手是复杂的空间多连杆机构,零部件众多,约束关系复杂,自由度较多,用数学方法进行动力学建模较为繁琐。目前,对于夹持机械手的动力学研究多是将其抽象为多刚体系统[5],运用多刚体系统动力学的方法,如牛顿-欧拉法、拉格朗日法、凯恩法和虚位移法[6-9]等,将夹持机械手各构件看成不可变形的刚性体,来建立系统的动力学方程。实际上夹持机械手中许多构件都是细长柔性杆,柔性杆件在变形的同时又和其它刚性杆件相互作用或耦合,使得整个系统动力学方程求解的难度大大增加[10],对系统动力学最终分析结果影响也颇大。因此,构件本身的弹性变形在夹持机械手动力学分析过程中必须考虑[11]。通过真实的物理样机实验来分析具体动力学性能虽然能得到较为准确的分析结果,但不仅成本巨大,产品设计周期也较长。而使用虚拟样机技术可以有效模拟机械系统工作的全过程,并对运动过程中的动力学性能参数进行分析,进而达到最优化目标,这种方法已成为产品设计制造的必经之路[12-13]。

针对夹持机械手动力学建模问题,本文提出一套适用于此类机构的刚柔耦合动力学建模方法[14],并进行仿真分析,以研究柔性杆件弹性变形对夹持机械手动力学性能的影响,旨在为夹持机械手设计分析和控制优化等后续工作的展开提供理论指导。

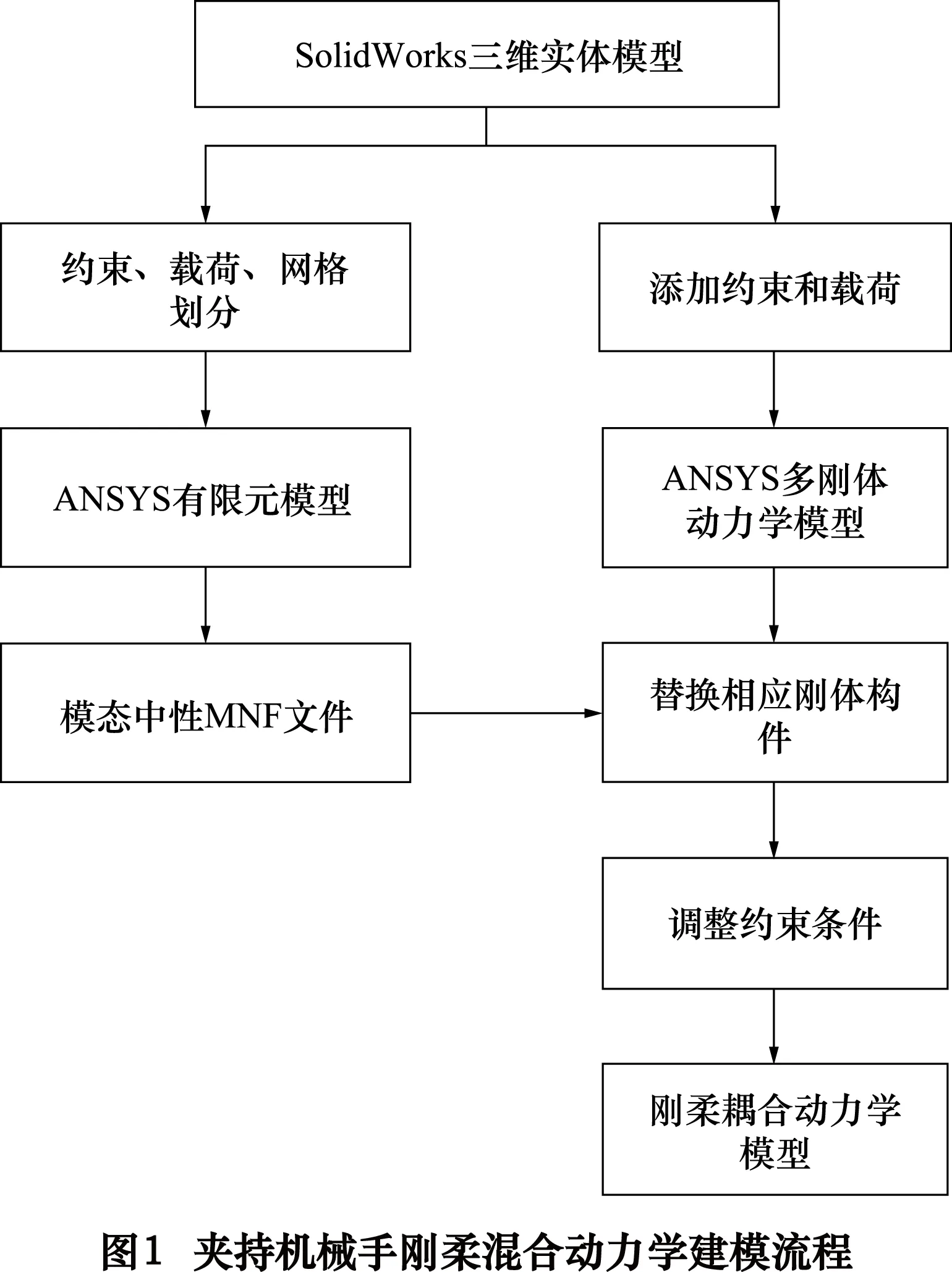

1 建模方法和基本思路

首先根据设计要求在SolidWorks环境下进行三维实体建模,完成夹持机械手结构尺寸设计;其次分别将三维模型导入ADAMS软件和ANSYS软件,在ADAMS中添加约束和载荷,完成夹持机械手多刚体系统动力学建模,在ANSYS软件中通过有限元分析确定主要柔性部件并生成其模态中性MNF文件;接着将生成的MNF文件导入ADAMS多刚体虚拟样机模型中,替换相应刚性部件,完成整机系统的刚柔混合虚拟样机建模。

2 夹持机械手刚柔耦合虚拟样机建模

2.1机械手三维实体模型创建

2.2确定主要弹性零件

上述步骤完成后,运行有限元软件进行仿真分析。图4a是2 t/5 tm夹持机械手等效应力云图,应力最大值为86.35 MPa,出现在钳口及钳杆上,这是钳头处加载2 t、5 tm的锻件重量载荷后直接作用的结果。考虑到钳杆处应力可以通过改进夹钳的结构,完成结构优化来减小,在此不作为重点讨论。需要强调的是,上述仿真分析过程不考虑接触面的应变与应力,重在分析提升机构而非夹钳机构钳杆的应变与应力情况。基于此,对整机来说,忽略钳杆所受最大应力,提升机构的前悬挂杆应该为应力最大点,其应力值可达66.81 MPa。

从图4b中可以看出,整机变形量最大值3.52 mm出现在钳头处,这同样是由于钳头处承载较大,导致钳杆处的变形较提升机构大,故不作为研究重点。此外,俯仰缸与钳杆铰接导致俯仰缸变形量也较大,由于液压缸作为外购件,其变形也可以不作过多考虑。因此,对夹持机械手提升机构而言,总变形最大点同样出现在前悬挂杆处,最大值为0.323 mm。

综上所述,不考虑钳杆处应变与应力,综合比较机械手整机应变与应力情况可以得出,提升机构中的前悬挂杆为2 t/5 tm夹持机械手的主要弹性体零件。

2.3模态中性文件创建

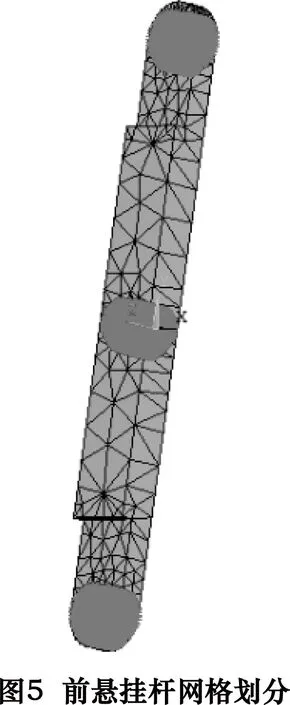

柔性体的载体是包含构件模态信息的模态中性文件,在确定出2 t/5 tm夹持机械手前悬挂杆作为主要弹性件之后,需要对前悬挂杆模型进行有限单元的离散化处理,以生成MNF模态中性文件。前悬挂杆MNF文件生成过程如下:将SolidWorks软件建立的前悬挂杆实体模型输出为parasolid文件并导入ANSYS APDL环境中。首先定义两种单元类型用于节点划分网格,这里选择solid187单元和mass21单元;然后定义材料属性并创建关键点,创建位置为前悬挂杆的三个圆柱孔的中心;最后对前悬挂杆与关键点进行网格划分,网格划分完成后如图5所示。

在MNF文件生成的过程中,必须建立前悬挂杆的刚性区域,即连接关键点与刚柔混合接触面上的所有节点均为刚性区域。在ANSYS APDL中,需要将node关键节点与接触面其余节点分别生成部件,再组合成组件进行刚性处理,图5中红色部分为3个接触刚性区域。

刚性区域创建完成之后即可选取关键连接节点与模态阶数,然后输出MNF文件。值得注意的是,在构建柔性体动力学模型过程中,需要去除柔性体部件的刚体模态和不关注的高阶模态[15],因为刚体模态主要是柔性体在笛卡儿坐标系内的六自由度运动,若不去除,将会导致迭代算法失效,进而导致仿真失败。

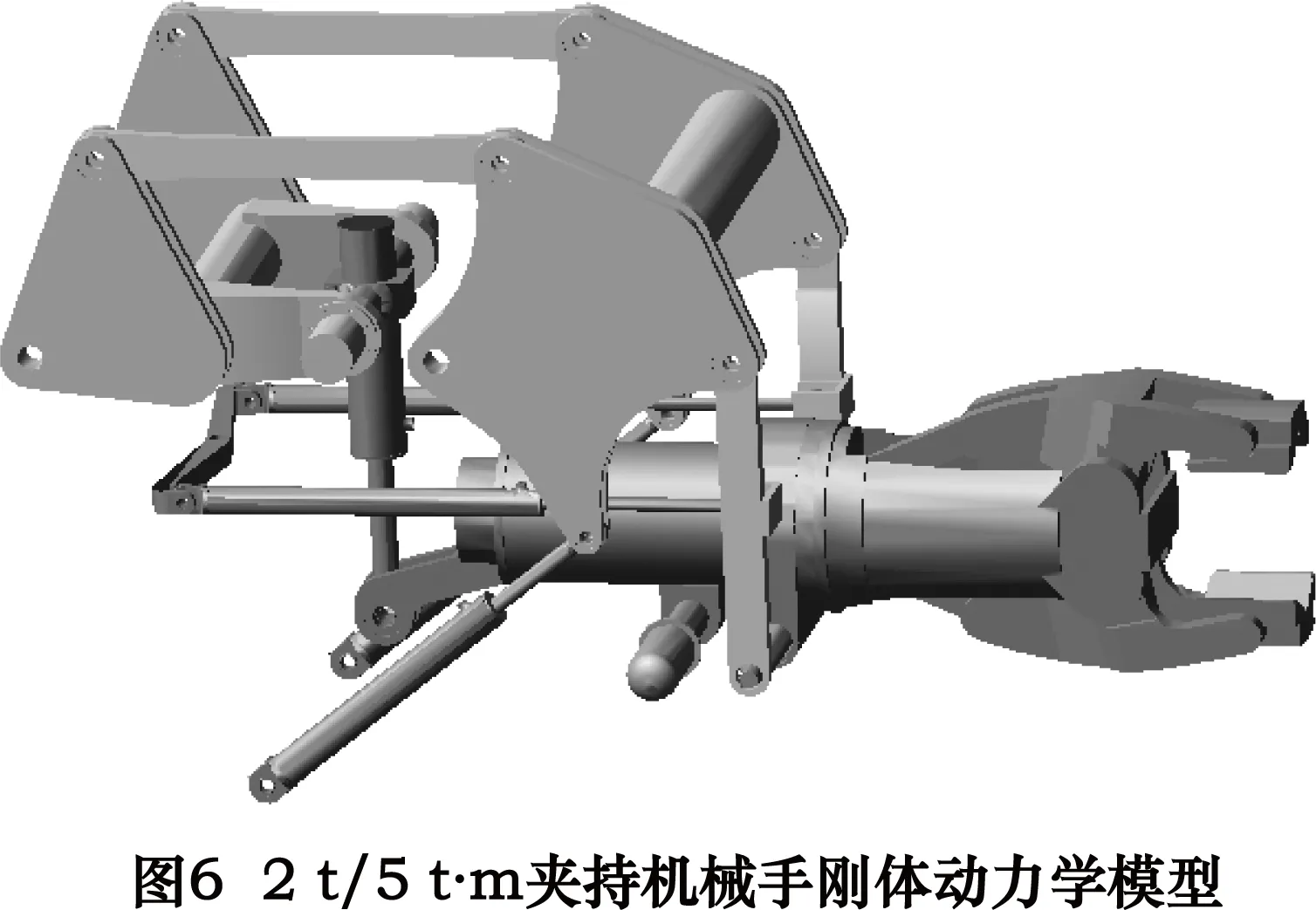

2.4刚柔耦合模型建立

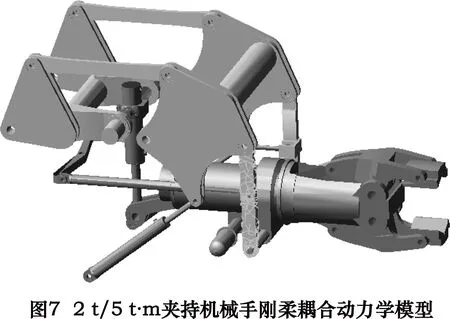

导入前悬挂杆模态中性文件。在ADAMS软件中为刚柔混合建模提供了多个输入通道,这里直接用柔性体替换刚体模型中的刚性杆件最为便捷。导入前悬挂杆柔性单元过程中,对于柔性体杆件只需稍作位姿调整即可,ANSYS中创建的关键点会自动生成Marker点,并与其他零部件生成运动副约束关系。前悬挂杆柔性体导入ADAMS多刚体模型中后得到整机刚柔耦合动力学模型如图7所示。

这里需要注意的是,软件自动生成的运动副往往会发生错位,导致仿真出错。主要是因为原装配体中的前悬挂杆作为刚性体单元,当用柔性单元进行替换后装配关系中的Marker点已经发生改变,故需对柔性杆重新定义边界约束条件并重新加载。此外,对于较小的柔性多体模型,采用Fortran算法可以很快得到结果,而对于像夹持机械手这类大型多体动力学模型,则必须使用C++算法[15],增加ADAMS振动插件与可靠性分析插件,减小仿真时间,增大仿真步数,才能保证动力学模型顺利求解。

3 性能分析和结果验证

3.1运动规划和虚拟样机仿真

考虑到夹持机械手工作状态耗能较高,可以假设各动作之间尽量不联动,以减小单位时间内的能耗。机械手竖直升降运动方向和钳头俯仰运动方向是主要的加减速方向,其他运动方向的加速度和前两个方向相比较小,此处暂不作考虑。基于此,在进行各个杆件受力分析和液压缸驱动力分析时,可以采用如下的运动规划方案:

(1)当夹持机械手升降缸进给速度按正弦加速度规划时,求解整个机械手在升降缸运动的不同位姿时各个关节的受力状态。

(2)当夹持机械手俯仰缸进给速度按正弦加速度规划时,求解整个机械手在俯仰缸运动的不同位姿时各个关节的受力状态。

3.2柔性杆对动力学仿真结果的影响

在不考虑干扰及运动副摩擦的情况下,设定仿真步数和仿真时间,分别对2 t/5 tm夹持机械手刚体动力学模型和刚柔混合动力学模型按上述运动规划进行仿真模拟,得到考虑柔性杆变形时各个驱动缸在钳杆升降、俯仰、水平缓冲过程中的受力情况,并对仿真结果进行对比分析。

(1)提升机构前提升臂在初始位±30°的范围内,对2 t/5 tm夹持机械手虚拟样机模型进行仿真,得到各驱动缸及关键铰链点在正弦加速度规划时的受力情况与静力分析的对比如图8所示。

从图8a中可以看出,在多刚体虚拟样机模型中添加柔性杆后,升降缸驱动钳杆做升降运动的过程中,升降缸在初始位置的受力出现了畸变。将钳杆升降运动前0.15 s内的受力曲线做横向放大,得到图8b,其受力状态不仅发生畸变还出现了高频振荡。分析原因知,运动规划函数为正弦加速度,虽然这样避免了刚性冲击与柔性冲击,但其仅适用于高速轻载场合。在考虑柔性杆的情况下,初始仿真阶段,整个系统从静止到运动的一瞬间运动状态发生改变,ADAMS软件根据运动函数自动找到了模型的静态平衡点,这直接导致受力发生了瞬时畸变。即使规划函数是无冲击加速度规划,仿真时间达到0.02 s左右后,刚柔混合模型中钳杆升降运动受力趋于静力分析值上方,并随着柔性杆的变形而出现高频振荡。钳杆进行升降运动0.15 s之后,升降缸受力逐渐趋于稳定,呈负正弦规律波动,相比于动力学仿真曲线趋势较为缓和。

观察图8c、d发现,由于柔性杆的引入,不仅整个夹持机械手模型自由度增多(ADAMS验证为25个自由度),并且系统中产生了由于柔性杆件受力变形而导致的巨大的冲击载荷,这使得俯仰缸与水平缓冲缸在仿真初期均出现受力突变与高频振荡。之后二者受力曲线逐渐趋于平稳,整体较动力学仿真曲线相差不大,局部略小于动力学仿真结果。

(2)在钳杆俯仰运动过程中,机械手刚柔混合模型与刚体模型各驱动缸的仿真受力对比情况见图9。

综合图9可以看出,考虑柔性杆的作用后,在钳杆俯仰运动中升降缸、俯仰缸、水平缓冲缸受力仿真曲线均受到了不同程度的影响,其中俯仰缸在运动初始阶段出现的高频振荡幅值最大,工况最为恶劣。由于柔性杆的变形,钳杆与前悬挂杆铰接点E点的位置出现扰动,俯仰缸输出的平衡负载力矩的驱动力随之发生振荡。同样地,水平缓冲缸与前悬挂杆铰接点G点由于柔性杆件变形也出现了大幅扰动,导致水平缓冲缸在仿真初期受力产生振荡。在俯仰过程中,升降缸受力除了在运动初期发生大幅波动外,其余部分整体上略小于动力学仿真受力值。

4 结语

[1]高峰,郭为忠,宋清玉,等. 重型制造装备国内外研究与发展[J].机械工程学报, 2010, 46(19) : 92-107.

[2]张营杰,卫凌云,牛勇,等. 锻造操作机发展现状与研究方向[J]. 锻压装备与制造技术, 2012(2) : 11-13.

[3]孙文杰,李刚. 锻造操作机机构受力性能的多目标优化设计[J]. 计算力学学报,2015,32(2):143-148.

[4]许允斗.基于并联机构理论大型锻造操作机设计与分析[D]. 秦皇岛:燕山大学,2012:1-15.

[5]任云鹏,张天侠. 锻造操作机的可视化刚体动力学仿真[J]. 中国工程机械学报, 2008, 6(2): 127-132.

[6]姜峣,李铁民,王立平. 过约束并联机构动力学建模方法[J]. 机械工程学报, 2013, 49(17): 213-219.

[7]陈斌,宗光华,于靖军,等. 一种2-DOF类球面并联转台的动力学建模及分析[J]. 机械工程学报, 2013, 49(13) : 24-30.

[8]Zhao Y J, Gao F. Inverse dynamics of the 6-DOF Out-parallel manipulator by means of the principle of virtual work [J]. Robotica, 2009, 27(2): 259-268.

[9]Wang SH CH, Hiromitsu Hikita, Hiroshi Kubo, et al. Kinematics and dynamics of a 6 degree-of-freedom fully parallel manipulator with elastic joints [J]. Mechanism and Machine Theory, 2003, 38(5): 439-461

[10]邵松, 张呈林, 朱清华, 等. 基于虚拟样机的倾转旋翼/机翼系统动力学仿真[J]. 系统仿真学报, 2007, 19(9): 1987-1990.

[11]Wang X Y, James K M. A FEM model for active vibration control of flexible linkages[C]. Proceedings of the 2004 IEEE International Conference on Robotics & Automation. New Orleans, LA:[s. n.], 2004: 4318-4323.

[12]韩雅楠,李刚,罗晓明,等. 基于Simpack的重载操作机刚柔耦合动力学分析[J]. 动力学与控制学报,2010,8(3):267-272.

[13]陈峰华. ADAMS 2012虚拟样机技术从入门到精通[M]. 北京:清华大学出版社,2013.

[14]王林鹏,王汉平,杨鸣,等. 王绍助复杂空间机构热态刚柔祸合多体动力学建模[J]. 四川兵工学报,2013,34(9): 78-81.

[15]刘永红, 易小刚. 混凝土泵车柔性多体动力学建模与分析[J]. 中国工程机械学报, 2006, 4(4): 397-402.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Rigid-flexible coupling virtual prototype modeling and performance analysis of holding manipulator

ZHAO Minquan,CHEN Lipo

(Troops 92785, Qinhuangdao 066200, CHN)

In order to analyze the mechanical properties of holding manipulator accurately, the effect of elastic deformation of flexible body on the dynamic characteristics must be taken into consideration. In view of the high cost and the long design cycle of physical prototype experiment, a kind of rigid-flexible coupling virtual prototype modeling method of holding manipulator was put forward. Firstly, the software SolidWorks was used to carry out three-dimensional solid model of the machine. Secondly, the model was imported into ANSYS to analyze and determine the main flexible body and generate its modal neutral file. Then replaced the rigid parts of rigid body model in ADAMS with the modal neutral file, and the model of rigid-flexible coupling virtual prototype of holding manipulator was established. At last, the model was simulated, and the correctness of the model was verified by comparing and analyzing the simulation results. The research shows that the elastic deformation of flexible body can’t be ignored in the dynamic analysis of the holding manipulator. The rigid-flexible coupling dynamic modeling method can reveal the inherent dynamic characteristics of holding manipulator more deeply.

holding manipulator; flexible body; modal neutral file; rigid-flexible coupling dynamics; elastic deformation

TP212

A

赵民全,男,1979年生,硕士研究生,工程师,主要从事电子对抗、机械控制研究。

2015-11-24)

160534