某型号航空零件后壁接头工艺技术攻关与实施*

尹 霞 陈土军 唐 波

(①湖南化工职业技术学院机电工程学院,湖南 株洲 412011;②中航工业南方航空动力分公司,湖南 株洲 412000)

某型号航空零件后壁接头工艺技术攻关与实施*

尹霞①陈土军①唐波②

(①湖南化工职业技术学院机电工程学院,湖南 株洲 412011;②中航工业南方航空动力分公司,湖南 株洲 412000)

航空产品后壁接头零件尺寸超差严重的现象。通过采用改进工装夹具,根据工件实际值进行基准换算等措施,产品加工质量得到保证。

后壁接头;尺寸超差;基准换算;加工质量

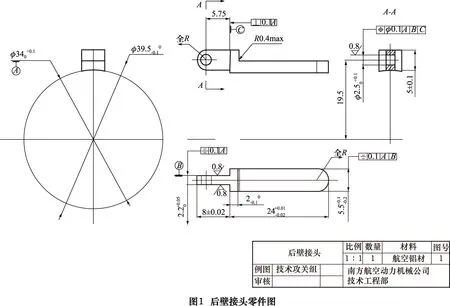

1 存在的问题

航空零件后壁接头(图1),它是众多航空零件中外形较小的产品,但是零件尺寸精度和位置精度要求很高。订单投入7批产品。但是实际生产情况是:大多数工件在加工过程中就已经报废了,送进车间检验的工件很少,并且100%的工件需要经过钳工进行返修。又投产144件,在多次返修后,合格率仅为13%,报废率高达87%。这样直接导致企业无法承接后续订单,该图号的加工生产一度停滞。

为此成立了攻关小组。课题组通过大量实验,对现场加工的86件进行了调研和数据分析,主要问题集中在以下几个尺寸(如表1):

表1主要问题尺寸

部位主要问题处理方案检测结果2.2+0.050实际尺寸:2.255(除22#、23#、45#、66#、76#、101#、102#合格,其余产品不合格)5±0.1实际尺寸:4.885(42#)钳工返修尺寸2.2+0.050超差比例为91.9%。24-0.1-0.2实际尺寸:23.25~23.78(101#、105#、102#、100#、106#)23.92(103#、65#、94#、88#、80#、61#、69#、90#、98#、77#、47#、96#、81#)20-0.1实际尺寸:2.05(全部工件)基本合格钳工返修尺寸24-0.1-0.2超差比例20.9%。尺寸2超差比例100%。外观(1)内孔壁上有划痕(25#、85#、71#、84#、86#)(2)一侧面有台(103#)R不全(101#)钳工返修直接报废位置度公差ϕ0.1多次计量不合格;Ra0.8μm的表面粗糙度不合格。

(1)80工序φ2.5 μm孔的位置度工艺要求为0.05 μm,在计量过程中基准为φ34 μm的内孔弧面,由于该零件是只占圆周的1/19,导致在计量过程中基准取值不可靠,计量尺寸不准确,不能正确指导生产。

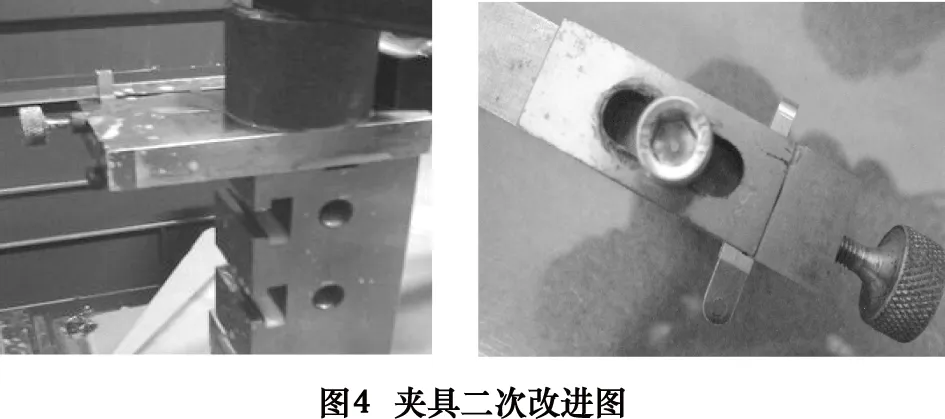

(2)80工序和85工序铣工件2.20+0.05mm的正反面用了一套数控夹具STM309/0005两次装夹,很难保证加工的台阶两边尺寸一致。

(3)夹具没有侧向压紧装置,A基准和夹具的贴合全靠装夹时用手顶紧,容易造成φ2.5+0.1 mm孔对A、B、C的位置度φ0.1 mm超差。

(4)压板单点压紧装夹刚性差,容易造成切削振刀影响粗糙度。而靠钳工手工抛光来获取Ra为0.8 μm的表面粗糙度不但效率低下,而且常常导致尺寸失控。

(5)工件在加工过程中,由于工件外形很小,装夹定位面只有3 mm×20 mm的面积,支靠面只有1.5 mm×5 mm的面积,因此工件重复定位精度差,为了保证工件最终客户要求的尺寸精度,所以工序中尺寸公差被压缩得很小,加工难度大大提高。即使这样,也不能避免工件多次装夹导致的加工误差超出公差要求,工件成批报废 。

(6)超差尺寸的形成主要分布在图2所示的3道工序。

2 工艺技术改进的具体实施

(1)通过与计量员商讨后,明确在80工序计量φ2.5+0.1mm孔对A、B、C的位置度工艺要求φ2.5+0.1mm孔对A、B、C的位置度工艺要求φ0.05 mm时,将φ34 mm的基准孔过程实测值记录一并告知计量员,计量员可以根据内孔实际值进行基准换算,这样计量结果准确可靠。

(3)在工件装夹刚性得到提高的情况下,改进切削参数。将主轴转速由500 r/min提高至3 000 r/min,将φ12 mm的合金铣刀取代原来的φ8 mm的合金铣刀,采用高速铣保证工件表面Ra为0.8 μm的粗糙度。

(4)在卧式加工中心上实现了原先2道数控工序和1道线切割工序的合并进行加工,通过一次装夹加工完成保证工件的尺寸精度和位置精度。

3 项目应用情况及效益

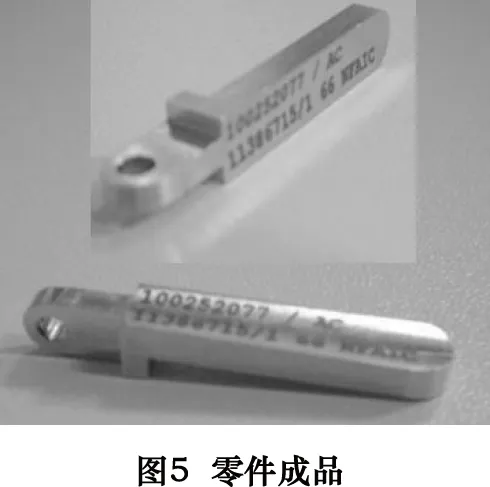

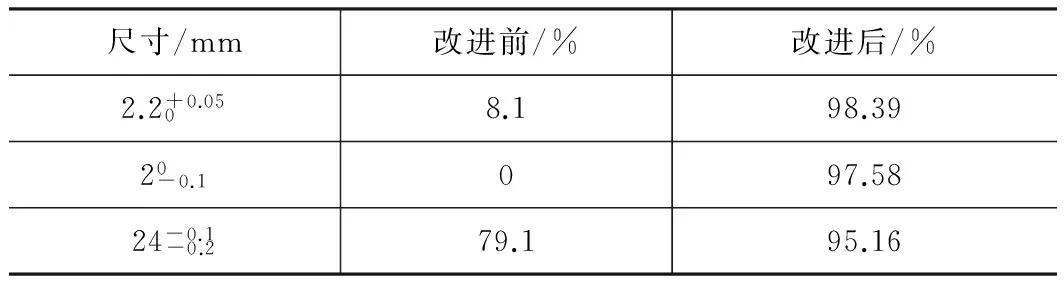

(1)零件成品见图5,主要问题尺寸改进前后合格率对比见表2。

另外,φ2.50+0.1mm孔对基准A、B、C的位置度φ0.05 mm计量合格率为100%;表面粗糙度Ra为0.8 μm首末件计量分别为Ra为0.4 μm、Ra为0.3 μm,合格率提高到100% 。

(2)2015年7月份,我们使用新的数控夹具,对重新投入生产的58件零件进行工序合并加工,并且用该新的工艺方法对老工艺加工遗留下来的66件不合格品进行补充加工,一次交检合格率为91% 。

表2主要问题尺寸改进前后合格率对比

尺寸/mm改进前/%改进后/%2.2+0.0508.198.3920-0.1097.5824-0.1-0.279.195.16

(3)工件的加工效率提高3倍以上,大大缩短了交付周期,准时交付由13%提高到100%。

[1]曹文军,杜成立,高涛. 基于立卧转换数控技术的复杂接头类零件的高效加工工艺研究[J].制造技术与机床,2013(11):103-106.

[2]李镇. 复杂薄壁支架零件精密加工工艺研究[D].南京:南京理工大学,2015.

[3]蒋宇平. 薄壁结构件铣削加工稳定性分析研究[D]. 上海:上海交通大学,2015.

[4]文桂清. 精密复杂钛合金零件制造工艺技术研究[D].南京:南京理工大学,2013.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research and implementation of the technology for the rear wall joint of a certain type of aircraft parts

YIN Xia①, CHEN Tujun①, TANG Bo②

(①Department of Mechanical and Electrical Engineering, Hunan Chemical Vocational Technology Collage,Zhuzhou 412011,CHN; ②Energy Branch Company, China National South Aviation Industry Co., Ltd., Zhuzhou 412000,CHN)

Due to the size over tolerance of the rear wall joint of aircraft parts, the quality of workpeices processing can be fully guaranteed not only by using improved fixture, but also masures as the reference conversion though actual value of the parts.

rear wall joint; size over tolerance; reference conversion; processing quality

TH162

B

10.19287/j.cnki.1005-2402.2016.08.030

尹霞,女,1971年生,教研室主任,副教授,高级技师。主要研究方向为机械制造与自动化、机电典型设备的安装调试与维修。

(编辑孙德茂)(2016-01-26)

160841

* 中国职教学会院校技能竞赛工作委员会规划课题(jszy2015028)