镶嵌式磁性磨粒光整加工磁极设计与研究*

代国义 陈红玲 李文辉

(①太原理工大学机械工程学院,山西 太原 030024;②精密加工山西省重点实验室,山西 太原 030024)

镶嵌式磁性磨粒光整加工磁极设计与研究*

代国义①②陈红玲①②李文辉①②

(①太原理工大学机械工程学院,山西 太原 030024;②精密加工山西省重点实验室,山西 太原 030024)

为了提高平面磁性磨粒光整加工效率,减弱较大尺寸平面磁性磨粒光整加工不均匀等问题,磁极的设计起着至关重要的作用。通过理论分析和磁场仿真得出,应采用镶嵌式大直径磁极并添加沿工件表面的往复运动。其中当镶嵌式磁极头上小永磁体磁极材料选为N45钕铁硼时,通过磁路定律计算得出小圆柱磁极高为8 mm、底面直径为10 mm。最后,试验表明:①采用镶嵌式磁极头并添加往复运动能够提高磁性磨粒光整加工效率;②设计磁极在主轴转速650 r/min左右时光整加工效率较高。

磁性磨粒光整加工;大尺寸平面;镶嵌式磁极头;往复运动

由于汽车、建材、石油化工等行业对于大尺寸装饰板等板材的表面质量要求越来越高,大尺寸平面光整成为亟待解决的问题。其中,光整效率低下和光整表面质量不均匀是大尺寸板材光整加工中普遍存在的问题。

磁性磨粒光整加工作为一种新型的表面光整技术具有良好柔性、自适应性、自锐性、可控性、研磨温升小、无加工变质层和加工质量高等优点,近十几年被广泛地应用于精密仪器制造和零件表面精密抛光[1-2]。磁性磨粒光整加工应用于铝合金、钛合金等各种材料平板光整加工中,已证实具有较好的加工效果。磁性磨粒光整加工效率也很高,对于各种材料小尺寸平板,包括强度很高的钛合金平板,短时间内就能达到较好的表面质量[3]。

对于磁性磨粒光整尺寸较大的平板,为了降低磁极头的漏磁,使永磁铁产生的磁场得到充分利用,磁极头直径不能设计过大。但采用小直径磁极头来磁性磨料光整加工大尺寸平板时就会存在效率不高、整体加工不均匀等问题。本文采用镶嵌式磁极头(在大直径的圆柱体下表面沿圆周均匀打小直径通孔,在通孔中装入小直径的圆柱永磁铁),并在大磁极头旋转的同时增加一定振幅(相对的两个镶嵌小永磁铁的中心距)的往复运动,这种方法在充分利用永磁铁磁场的同时能够有效提高其光整加工的效率。为了使光整更加均匀全面,应采用适当的往复运动。本文通过理论分析与仿真的方法来设计镶嵌式磁极头,并通过实验验证了镶嵌式磁极头应用于平板加工中能够明显提高光整效率,给大尺寸平板的光整加工提供了一种有效的手段。

1 理论分析

1.1磁性磨粒光整加工原理

磁性磨粒光整加工就是在磁场的辅助下,兼有磁化和磨削能力的磨粒在磁极与工件之间形成磁刷,通过磁极带动磁刷与工件之间产生相对运动而对工件表面进行光整加工。一方面,磁刷与工件属于柔性接触,并且磨粒随着磁场的变化位置会不断变化,从而使磁性磨粒具有很好的自适应性和自锐性。另一方面,磁刷在磁力光整加工中除微刃切削与挤压作用外,还具有塑变磨损,腐蚀磨损和电化学磨损等作用。这些都很大程度提高了磁性磨粒光整加工的效率,原始工件表面的微观表面形貌得到改善,微观裂纹得以去除,从而提高了平板的疲劳强度和使用寿命[4]。

磁刷对工件表面的合力P(假设单颗颗粒形状为球状体)为[5]

(1)

式中:P为磁性磨粒对工件表面的作用力(N/mm2),B为磁感应强度(T),μ0为真空磁导率(H/m),μm为磁性磨粒的相对磁导率(H/m)。

1.2磁性磨料光整加工大平面的理论分析

磁性磨粒光整加工大尺寸平板存在效率偏低和加工不均匀等问题,这严重影响其光整效果。作为磁性磨粒光整加工设备的主要部件,磁极的设计对解决这些问题起着至关重要的作用。但又不能简单地增加磁极头的直径,因为大直径的磁极头不仅会因漏磁现象严重而造成磁场能的浪费,还会因沿着直径方向上的磁刷速度差异变大而进一步加剧加工不均匀等问题。因此需要结合加工效率和加工均匀度综合考虑光整大尺寸平板的磁极头的设计。

利用研磨抛光等加工工艺的数学模型Preston经验公式得:

(2)

式中:R(x,y)为工件上在(x,y)处材料的去除率,K为磁性磨粒与研磨有关的比例常数,V(x,y)为磁性磨粒与工件的相对速度;P(x,y)为磁性磨粒与工件间研磨压力。

为了能够有效地光整加工大尺寸平板工件,必须进一步提高磁性磨粒加工效率。由(2)式可得材料的去除率与该位置的相对速度和研磨压力成正比。而磁性磨粒加工平板中,为了更大程度地减少重量,减少无用功耗,一般应用永磁铁作为磁场发生装置。但用永磁铁作为磁场发生装置也存在缺点,一方面磁感应强度不如电磁场强度大,另一方面磁感应强度B是相对恒定的。这样,对于相同的磁性磨粒且不采取其他措施增压时,B的恒定决定了光整加工中研磨压力是相对不变的。从而由(2)式可见提高磁刷相对工件的速度成为提高加工效率的有效方法。

而某位置磁刷的总速度为:

V=Vr+Vt

(3)

式中:Vr是磁刷随磁极头旋转速度,Vt是磁刷相对工件往复运动速度。

当然仅仅通过提高磁极转速Vr会提高磨粒的总速度,但过大转速又会使磨粒发生飞泻而离开工作区域,反而减弱了加工效率,从而不能无限提高旋转速度Vr。所以采取具体措施为:

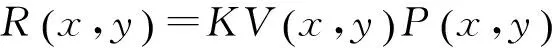

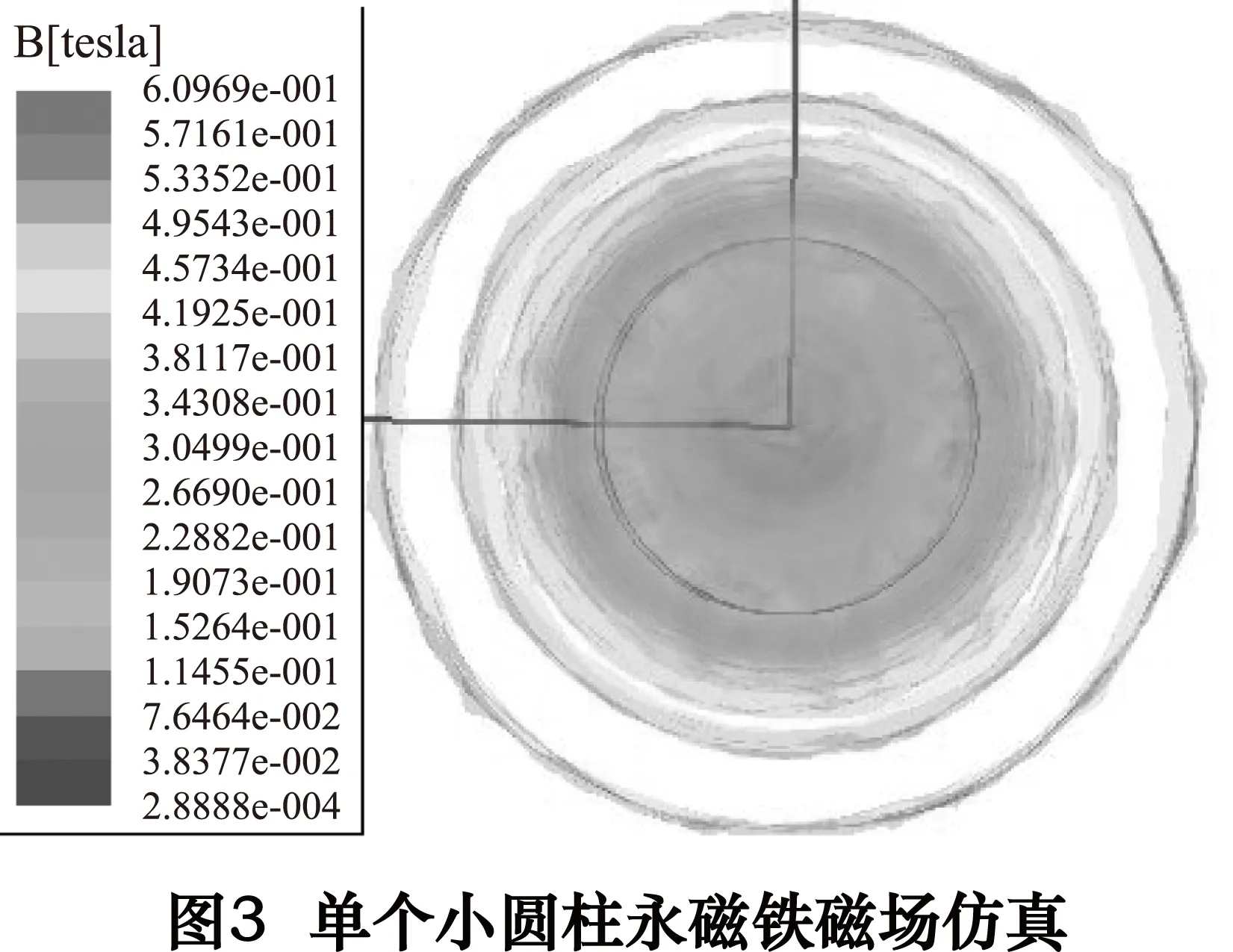

(1)让磁性磨料大部分集中在磁极的边缘部分:图1中很明显看出沿着磁极头半径方向越靠边缘的磁刷的线速度越大,磁刷大部分集中在边缘部位就可以利用相对较小的转速而使更多磁刷获得相对较大并且大小差异较小的速度,减少功耗和提高加工效率的同时又提高了加工均匀度。

(2)在磁刷与工件接触的水平面上增加一个具有一定振幅的往复运动Vt,作用:①可以使磁极头中心所对的工件表面得到加工;②由于离心力的作用,磁极的转速太高会导致磨粒挣脱磁力束缚而飞出加工区域,从而不能无限提高转速而须通过增加往复运动来进一步提高磁刷的速度;③使磨粒运动轨迹更加复杂,有助于被加工工件获得更均匀、更好的表面质量。

通过以上分析,采用边缘镶嵌式或圆环大直径磁极并增加沿工件表面的往复运动,能够在提高磁性磨粒光整加工效率的同时保证较高的加工均匀度。

2 磁极头仿真与尺寸计算

2.1MAXWELL磁场仿真分析

根据第一章中的理论分析得出,磁极头设计成圆环磁极头或镶嵌式大直径磁极头时,都可以提高磁性磨粒光整加工大尺寸平板加工效率和加工均匀度。但两种磁极头产生的磁场强弱不同,而磁性磨粒在磁场力作用下对平板工件进行加工,从而磁极头产生磁场的强弱直接影响磁性磨粒光整加工的效果。漏磁现象会极大地降低加工区域的磁场强度。下面应用MAXWELL磁场仿真软件分别对两种磁极头进行磁场仿真。

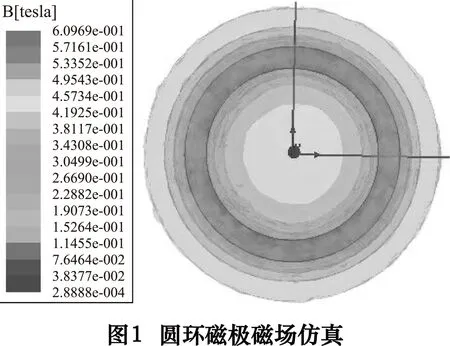

图2和图1分别是总底面积和高相同的镶嵌式大直径磁极头和圆环形状的磁极磁场仿真结果。图3是单个圆柱小磁极磁场仿真结果。对比3个图可以很明显地看出圆环形状的磁极相比于其他两种磁极,漏磁现象严重。如果磁极做成环形的话,磁场不能够充分地集中在加工区域,造成了磁能的浪费。另一方面磁场的减弱使磨粒受到的磁保持力更小,磨粒更易发生飞泻现象,这都不利于磁性磨粒光整效率的提高。因此,用于大尺寸平板光整的磁极头避免采用圆环形状的。对比图2和图3可以看出,两种情况下小磁极的磁感应强度差别很少。这说明如果磁极为镶嵌式大直径磁极时,小磁极所产生的磁场能得到充分地利用,达到增强加工区域磁场强度的效果。另一方面镶嵌式大直径磁极头主体材料必须选用不导磁材料,减弱相邻小磁极之间的影响,这样可以进一步地减少磁漏,使永磁铁材料得到充分的利用。

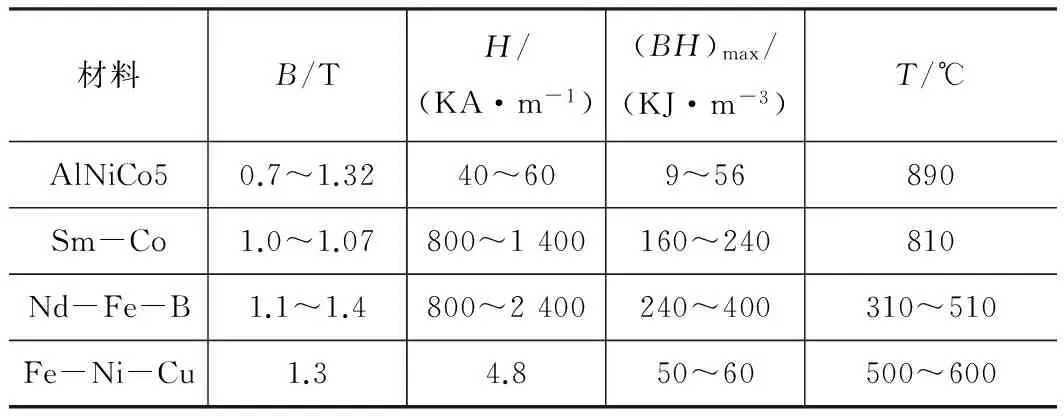

2.2磁极头的尺寸计算

采用永磁铁作为磁性磨粒光整加工中的磁场发生装置时,具有体积轻便、便于安装和系统结构简单等优势,但磁场强度往往弱于电磁装置产生的磁场。所以为了尽可能获得较高的磁场能,要求磁极材料应该选用具有极高矫顽力和磁能积的磁性材料[6]。如表1所示,钕铁硼稀土永磁铁是目前磁能积最高的永磁材料。由于磁能积高,尤其是内禀矫顽力很大,在磁路系统中应用可减少漏磁,非常适合在开路状态、反磁场或者动态情况下应用[7]。

表1 各种永磁材料的性能参数对比

提高永磁铁产生的磁场除了选用合适材料以外,重要的是尽量减少磁极的漏磁现象,充分利用永磁铁产生的磁场,这就需要对磁极进行尺寸计算。在磁极尺寸的计算方面有很多方法,例如:磁路定律、漏磁系数法和自身退磁效应等方法,国内外学者们应用这些方法设计出各种永磁磁极。例如沈阳大学的曹师令、张若贵等利用漏磁系数法和经验公式法计算出磁性磨粒光整加工中永磁铁的尺寸并进行了磁路设计[8]。另外山东理工大学刘文祎、张桂香选用磁路定律设计出磁性磨料光整加工平板的永磁磁极,其中选用磁极材料为N35的钕铁硼永磁铁。本设计应用磁路定律对镶嵌磁极上小磁极头尺寸进行设计。根据永磁基尔霍夫第一定律可得:在磁回路中任一节点流入的磁通量与流出的磁通量之和总是为0,可知

BmSm=KfBgSg

(4)

由基尔霍夫第二定律得:磁回路中磁势的总和为0,即永磁体的磁势与其他部位的磁压降总是相互抵消的,可知

HmLm=KrHgLg

(5)

上述式中:Bm、Hm、Sm、Lm分别为永磁体工作点的磁感应强度、永磁铁工作点的磁场强度、永磁铁的横截面积及长度;Bg、Hg、Sg、Lg分别为磁路中气隙的磁感应强度、磁场强度以及气隙的横截面积、长度;Kf为磁阻系数,其变化范围很小,对于永磁取值为1.05~1.55;Kr为漏磁系数,其变化范围很大,取值为1~20[9]。

当加工间隙已知(2 mm)时,工作在最佳工作点上永磁铁的Bm/Hm一般都近似等于永磁铁的Br/Hc,通过对式(4)、式(5)的整理计算得出永磁铁的Lm、Sm分别为

(6)

(7)

通过查相关永磁铁资料和由实验经验值[9]可知,Kf=1.30、Kr=1.55,当选用N45的钕铁硼永磁铁时:Br、Hc、(BH)max分别为1.38 T、835 KA/m、366 KJ/m3。最终计算永磁铁的尺寸为Lm=6.8 mm、Sm=358.9 mm3。假设应用圆柱形小磁铁,则根据实际加工,将磁极尺寸设计成底面半径为10 mm,高为8 mm。

3 磁性磨粒光整实验过程及结果分析

3.1镶嵌式磁极

如图4为镶嵌式大直径磁极头整体采用了胶木材料并去除磁极头中心的填充,能够极大降低磁极头的重量。磁极头沿圆周边缘对称镶嵌小磁极,可以有效提高磨粒的平均速度。但镶嵌小磁极之间的距离过大,会影响加工的均匀性,而距离过小,相邻磁极产生的磁场会相互影响。通过理论分析、仿真和试验经验得出镶嵌式磁极头的材料与尺寸大小分别为:采用半径为10 mm、高为8 mm的材料为N45钕铁硼小磁极,而相邻磁极中心距为60 mm。

3.2试验条件

试验工件:铝合金平板。

主轴转速:400 r/min,650 r/min,1 000 r/min。

加工间隙:2 mm。

磁性磨料:粘结法制备的碳化硅磨料,磨料粒径为80目。

加工时间:15 min.

测量工具:北京时代生产的TR200手持粗糙度仪测定表面粗糙度。

根据工件表面粗糙度的变化来衡量磁性磨粒光整的加工效率。首先在加工区域内均匀取平板工件上10个不同的点,每加工3 min后测量10个点的粗糙度,取其平均值。粗糙度随时间下降的快慢程度即可反映磁性磨粒光整加工的加工效率。

3.3试验结果与分析

3.3.1有无往复运动对光整加工效率的影响

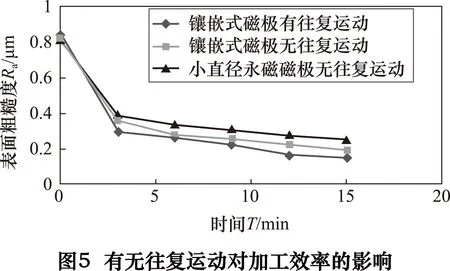

图5为小直径磁极和镶嵌式磁极分别在有无往复运动时工件表面粗糙度随时间变化关系曲线。由图可知:(1)镶嵌式磁极相对小直径永磁磁极,具有更高的加工效率,验证了前面理论分析与仿真的结果。(2)有往复运动相对于无往复运动,表面粗糙度下降得更快。这是由于往复运动的加入,使磁刷的总速度变大,从而提高了磁性磨粒光整的加工效率。

3.3.2主轴转速对光整加工效率的影响

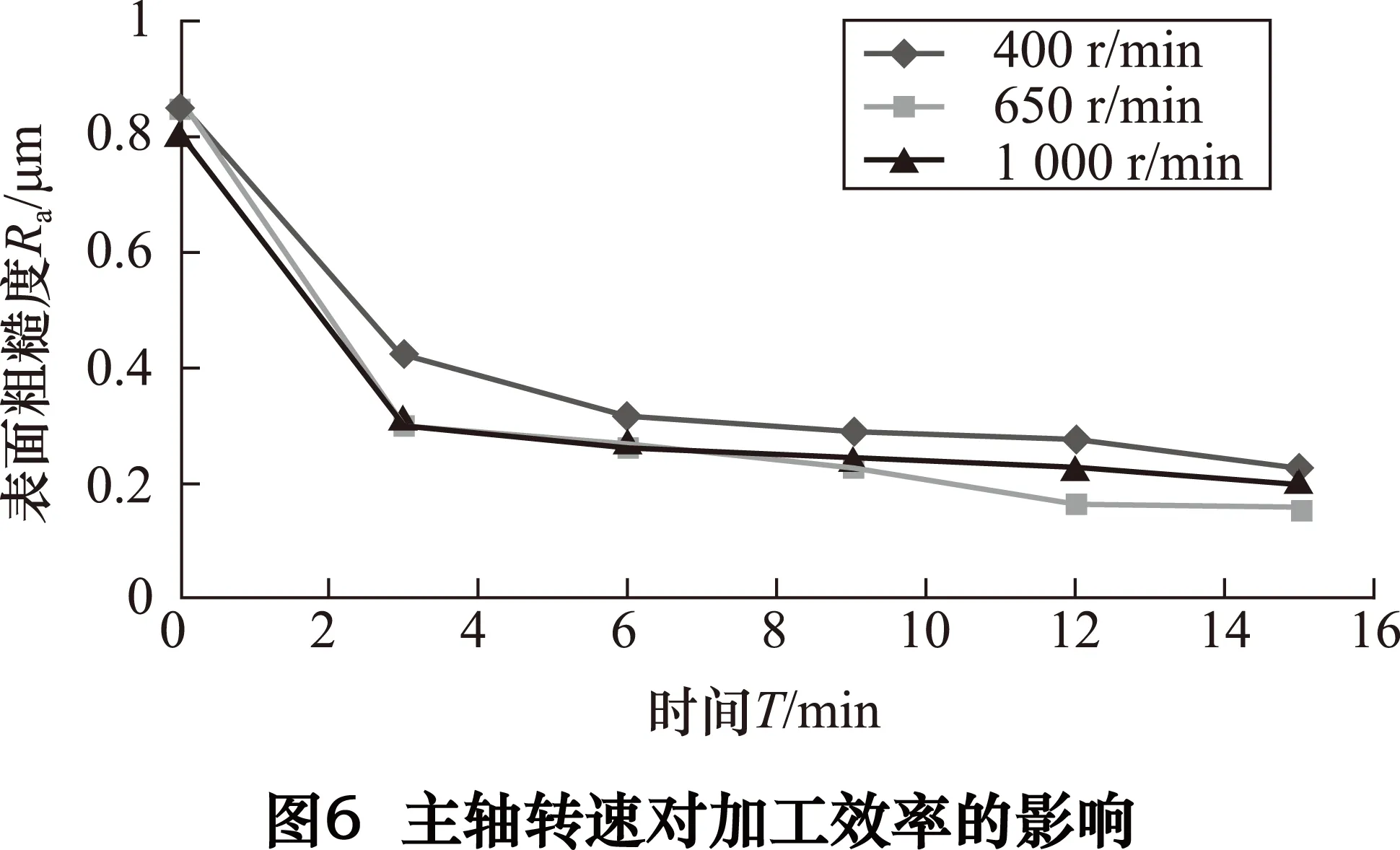

图6为主轴转速与工件表面粗糙度之间的关系曲线。由图可知,当主轴转速由400 r/min加快到650 r/min时,工件表面的粗糙度下降明显加快。加快主轴转速间接提高了磁刷相对工件的速度,从而提高了加工效率。图中还可以看到,当主轴转速进一步加快到1 000 r/min时,工件表面粗糙开始时下降速度有所加快,但随着加工进行,下降速度慢慢低于650 r/min。这是由于磁性磨料的速度太大时,磨料会发生飞泻现象而飞离加工区域。随时间增加,参与加工磨料减少,加工效率也就会降低。

4 结语

(1)通过理论分析得出,采用镶嵌式磁极头并增加往复运动能提高磁性磨粒光整大尺寸平板的加工效率和加工均匀度。往复运动的振幅为相对小磁极的中心距。

(2)采用磁路定律对磁极的尺寸进行了设计并通过仿真发现圆环磁极漏磁比较严重。最终设计磁性磨粒光整加工大尺寸平板的磁极头为镶嵌式磁极头,主体采用不导磁材料,而镶嵌小磁极为底面半径为10 mm、高为8 mm的圆柱体。

(3)试验验证了采用镶嵌式磁极头并添加往复运动能提高磁性磨料光整加工效率。研究表明,采用本文设计的镶嵌式磁极头加工铝合金平板时,当主轴转速为650 r/min时,光整加工效率较高。

[1]师建涛,杨胜强,李文辉.磁性光整磨具载体特性研究[J].磁性材料及器件,2014,45(1):56-59.

[2]Hu B.Study on preparation technology and finishing performance of magnetic abrasive grain[J].Advanced Materials Research,2012,452-453:637-641.

[3]赵柯,陈红玲,李文辉,等.磁性磨粒光整加工钛合金板的实验研究[J].机械设计与制造,2014(7):139-141.

[4]杨胜强,李文辉,陈红玲.表面光整加工理论与新技术[M].北京:国防工业出版社,2011.

[5]Chang G W, Yan B H, Hsu R T.Study on cylindrical magnetic abrasive finishing using unbonded magnetic abrasives[J].International Journal of Machine Tools and Manufacture,2002,42(5):575-583.

[6]姚新改,景毅,张银喜.用强永磁磁极实现磁性研磨的研究[J].太原理工大学学报,2004,35(6):655-657.

[7]刘文祎,张桂香.磁力光整加工平面磁极头设计与仿真[J].现代制造工程,2013(7):76-81.

[8]曹师今,付生利,张琦.在磁力研磨中采用永磁铁磁路的研究[J].沈阳大学学报,2003(4):62-64.

[9]贾向义,张宇,陈敏.永久磁体在磁力研磨中的应用[J].机械工程师,2003(1):64-65.

(编辑李静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design and study of embedded magnet pole on magnetic abrasive finishing

DAI Guoyi①②, CHEN Hongling①②, LI Wenhui①②

(①College of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, CHN;②Shanxi Key Laboratory of Precision Machining, Taiyuan 030024, CHN)

In order to improve the efficiency of plane magnetic finishing processing, weaken the problems of larger plane magnetic abrasive finishing such as uneven, magnetic design plays an important role. Through theoretical analysis and simulation of magnetic field, large diameter embedded pole should be adopted and add a reciprocating motion along the surface, when the material of small magnetic is N45,through the mosaic law of magnetic circuit calculation,small permanent magnet pole head is a cylinder and shape for 8 mm high and 10 mm diameter. Finally,The results of experiments show that: on the one hand,the finishing efficiency can be improved by using a embedded magnetic pole head and adding the reciprocation along the surface of the plane; on the other hand, when the spindle speed is 650 r/min,there is a higher finishing magnetic efficiency.

magnetic abrasive finishing; large plane; embedded pole head; reciprocating motion

TG580.68

A

2015-10-20)

160222

*国家自然基金项目(51175365);山西省科技攻关项目(20120321008-02)