大壁厚螺旋埋弧焊钢管焊缝超声波自动检测的人工参考反射体的设计及校验

于 宾,任国庆,贾欣宇,孙玲玲,齐国政,张 麟

(渤海装备华油钢管扬州分公司,扬州 225128)

大壁厚螺旋埋弧焊钢管焊缝超声波自动检测的人工参考反射体的设计及校验

于宾,任国庆,贾欣宇,孙玲玲,齐国政,张麟

(渤海装备华油钢管扬州分公司,扬州 225128)

介绍了一种螺旋埋弧焊钢管的超声检测校验方法,即在现有基础上新增一种校验方法,通过对新型参考反射体的校验,作为对大壁厚螺旋埋弧焊钢管的焊缝中部区域超声检测的补充。对该方法进行了详细描述,并在大壁厚螺旋埋弧焊钢管试制过程中对其可行性和有效性进行了验证。

螺旋埋弧焊钢管;超声波检测;参考反射体;校验方法

随着国内经济发展,天然气的用量在逐年增加,在输送量增大的前提下,高钢级、大口径、大壁厚螺旋埋弧焊钢管的批量生产和采购将提上日程。在2013年底,国家管道项目部便开始制定大壁厚钢管的试制工作计划,并在年末进行了壁厚不小于20 mm的大口径螺旋埋弧焊管试制;近两年,管道建设项目部已组织各大钢管生产厂家进行壁厚不小于20 mm的螺旋埋弧焊管的小批量试制工作,在国家监督检测的所有试制及评价结束合格后,将会出现大批量的采购。在这样的大环境下,高钢级、大口径、大壁厚的螺旋埋弧焊钢管应用前景广阔。

针对20 mm及以上壁厚的螺旋埋弧焊钢管,利用超声波脉冲反射法对中部参考反射体进行校准,总结了一种埋弧焊管中部位置的校验方法;对新型自制参考反射体进行了校准和检测,取得了较好的结果。

1 超声波检测存在的问题

根据现行的国家标准GB/T 9711-2011《石油天然气工业管线输送系统用钢管》、美国石油学会标准API Spec 5L《管线钢管规范》及石油系统行业标准等相关检测要求的内容来看,所有超声波检测的校准对比试样均采用在焊缝区域制作竖通孔、纵向刻槽、横向刻槽等参考反射体的方法进行校验,设备采用横波斜射法通过单面双侧方式进行平行扫查。由于壁厚不断加大,采用超声波斜射声束的方法易在焊接区域的中部出现菱形的检测盲区。图1是壁厚为21.4 mm钢管焊接区域的盲区示意。

图1 某钢管焊接区域的中部菱形方格盲区

生产的钢管壁厚较小时,可以采用超声多次反射法进行检测[1],该方法由于声程较小,声能衰减小,声场覆盖面广且声能集中,故能满足一般壁厚的焊接区域全覆盖。而大壁厚钢管在反射过程中声程较长,声束扩散,超声波衰减严重,检测灵敏度会大幅降低,故无法利用超声波多次反射的特性覆盖到整个焊缝壁厚,而只能通过其他方式对中部区域进行重新扫查,保证整个焊缝区域扫查完整[2]。

2 焊缝中部区域的校验设计

由于螺旋埋弧焊管焊接区域中部出现的缺陷大部分为未焊透、夹渣、晶界裂纹等,故检验设计从以下几方面考虑[3]:

2.1探头选用原则

(1) 探头类型

选用横波探头,其优点为波长短,检测灵敏度高,主要用于检测与超声波主声束垂直或成一定角度的缺陷,能有效检测未焊透、夹渣、裂纹、未熔合等缺陷,适用于钢管焊缝检测。

(2) 探头频率

频率越高,分辨力越高,但是频率过高近场区变大,衰减变大从而信噪比下降。而频率一般选择范围为1~5 MHz,最后确定了频率为4 MHz。

(3) K值的选择

K值越大,声程越长,为减少声程过长引起的超声衰减,对大壁厚钢管的检测,选用较小的K值探头,故选用K值为2。

(4) 晶片尺寸

由于钢管表面为曲面,为了减少耦合损失而选用较小的晶片尺寸,且半扩散角较小,声波能量集中,但也要考虑其对声场的覆盖,故晶片尺寸选为8 mm×9 mm。选用的探头应与焊缝间的角度尽量保持不变,如果角度发生变化,缺陷的反射波会明显降低甚至不能反射到探头晶片范围内,造成缺陷漏检。以12 mm圆晶片的探头为例,其半扩散角为7.54°。

报警闸门的报警波高设置通常比参考反射体的反射波低3~5 dB。探头与焊缝的角度变化2°时,反射波下降约3 dB,所以对于超标缺陷可能无法触发报警;变化3°左右时,反射波会下降约6 dB,大多数缺陷都会漏检。因此,探头的折射角度变化应在-1°~+2°内。

(5) 耦合方式

当耦合层为波长一半的整数倍或很薄时,透声效果好,反射回波高,耦合性能最好;故耦合方式选用薄水层耦合法(也称为直接接触式)。

2.2探伤夹持装置的制定

根据现有的机械结构,对新增探头夹持机构进行改造,重新制作新的探头动作机构,尽可能地减小了盲区。

2.3参考反射体的制作

考虑到试验的实际情况,要查找焊接中部的缺陷必须在钢管中部制作参考反射体,故制定了以下方案,最终确定采用第5种方案。

表1 参考反射体设计方案

3 反射体的校验步骤

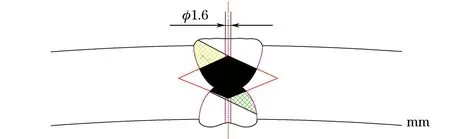

(1) 选用φ1.6 mm孔为检验基准,孔的深度为壁厚T的一半,孔的位置位于焊缝宽度的中心,具体制作见图2。校验基准反射回波高度为显示屏的50%(闸门高度),校验部位为φ1.6 mm孔的壁厚中部部分。

图2 参考反射体制作示意

以壁厚为21.4 mm的钢管为例,按照两侧各进行一次缺陷校验。校验方式见图3。

图3 壁厚21.4 mm钢管的缺陷校验方式

(2) 如图3所示,探头布局为:一侧校验上部φ1.6 mm孔,采用一次半反射声程进行校验;另一侧校验下部φ1.6 mm孔,采用两次半反射声程进行校验。采用标准试块CSK-IA对探头入射角的前沿距离进行测定,距离为10 mm。

为避免反射波通过上下边角反射,应通过计算方式进行校验,以φ1 422 mm×21.4 mm(外径×壁厚)钢管为例,图3(a)中φ1.6 mm孔在钢管表面的弧长约为67 mm,图3(b)中φ1.6 mm孔在钢管表面的弧长约为115 mm。

(3) 调整好探头距离缺陷的位置,微调找到缺陷反射最高波,将闸门中部位置处于最高反射波处,调节增益器,将回波的反射高度调节至闸门位置,增益2~3 dB,作为动态扫查灵敏度。

(4) 动态扫查过程中观察参考反射体是否能够触发报警界限。正常报警即调节完毕,未能触发则按照上一步骤重新进行调节,直至触发报警为止。

(5) 通过此种方式对中部菱形盲区的覆盖,达到了能够100%对整个焊接区域进行全方位扫查(见图4),在图中可以看到黑色区域中是菱形盲区,也是新增的扫查覆盖区域,网格部分是与其他通道覆盖的重叠区。

图4 探头扫查覆盖区域与菱形盲区的重叠

(6) 通过以上步骤,可对钢管进行批量检测,当发现仪器报警时可对报警处进行复查处理,标记出不合格位置。

4 应用案例

(1)钢管制造基本参数

钢管规格(外径×壁厚)为φ1 422 mm×21.4 mm;钢级为X80M;焊接方式为内外双丝埋弧焊;钢带宽度为1 600 mm;成型角度为68°50′;生产卷数为9;生产根数为35。

(2) 超声检测基本参数

设备名称为焊缝自动超声波检测仪,型号为SMC-PC,检测灵敏度为φ1.6 mm竖孔反射波高100%+3 dB;探头型号为4P8 mm×9 mm K2,探头排列为单面双侧,探头数量为2;耦合方式为薄水层直接耦合;检测速度为8 m·min-1;检测通道为11,12通道。

(3) 缺陷校验结果

通过对参考反射体的正确校验,保证了自动检测状态下能够触发报警,在钢管的检测过程中可以有效地降低中部缺陷的漏检。钢管校验检测图见图5,6。

图5 钢管校验图

图6 钢管检验检测

从钢管的校验图可以看出:在通道11,12的校验过程中,φ1.6 mm孔能够触发报警装置,校验过程合格有效;在通道12后半部分触发报警时与其他通道重合的反射波形,并非是误报警或电磁干扰等因素造成的,不会对检测构成影响。

在此批次钢管生产过程中,发现了报警的钢管(见图6)。从图6(a)中看出,在通道12报警的同时通道2也触发了报警,说明缺陷位置在两个通道都被覆盖到了,经过手探复查,此缺陷不在中部位置,而在两个通道的重合区域位置。从图6(b)中看出,仅仅通道11触发了报警,其他通道没有触发报警界限,说明缺欠处于中部位置处,经手探复查并最终定位,在焊接区域焊缝深度9.8 mm左右处发现了一点状缺陷。

5 结语

通过对探头的选择、样管的制作、校验的方式等一系列方案的确定,提出了针对大壁厚螺旋埋弧焊管焊缝中部缺陷超声检测的校验方法。此方法在对大壁厚螺旋埋弧焊管的自动超声波检测中,有效降低了中部区域缺陷发生漏检的机率,提高了钢管检测区域的完整性,为以后大批量钢管的检验奠定了技术基础。

[1]郑晖,郑树青. 超声检测[M].北京:中国劳动出版社,2008.

[2]黄磊,赵新伟,李记科,等.厚壁SAWH焊缝自动超声波检测对比试块的合理性研究[J].焊管,2014(1):37-41.

[3]李晓敏,唐彦林.自动超声波串列探伤在螺旋埋弧焊钢管检测中的应用[J].焊管,2013(6):51-55.

Design and Calibration of Artificial Reference Indicators for Auto Ultrasonic Inspection of SAWH Steel Pipe Weld Seam

YU Bin,REN Guo-qing,JIA Xin-yu,SUN Ling-ling,QI Guo-zheng,ZHANG Lin

(Bohai Equipement Huayou Steel Pipe Yangzhou Subsidiary Co.,Yangzhou 225128,China)

This paper introduces a method for calibration of ultrasonic inspection used for spiral submerged arc welded steel pipes,which is to achieve a newly added method for calibration on the basis of the existing practice through the calibration of the new type reference indicators,and the new method can be the supplement of ultrasonic inspection used for the middle area of SAWH steel pipes with large wall thickness. A detailed description of this method was presented in the paper and its feasibility and effectiveness were verified in the trial production of SAWH pipes with large wall thickness.

SAWH;Ultrasonic test;Reference indicator;Inspection method

2016-06-08

于宾(1982-),男,助理工程师,主要从事输送管道无损检测技术工艺及管理工作。

于宾,E-mail: 17851378@qq.com。

10.11973/wsjc201608013

TG115.28

A

1000-6656(2016)08-0051-04