低挥发低雾化车用聚氨酯泡沫的研究

文 刘祥 李小斌 李静路 张曼玲

低挥发低雾化车用聚氨酯泡沫的研究

文 刘祥 李小斌 李静路 张曼玲

随着人们对汽车品质的环保要求日益重视,聚氨酯泡沫中的挥发性有机物受到更多的关注。

聚氨酯泡沫材料作为一种较新型的高分子材料,在汽车工业中的应用越来越广泛,除了能用于制造各种结构件和功能件外,它还广泛应用于我们常见的汽车内饰件、外饰件中。尤其是聚氨酯泡沫,随着配方的改变,可具有轻质、回弹性好、舒适性好、耐用、隔音和吸振性较高等特点,大量应用于汽车座椅、靠背、头枕、扶手及隔音隔振系统。正确使用聚氨酯泡沫,可以满足汽车舒适性、外观、内饰软化、轻量化等方面的高性能要求。随着人们对汽车品质的环保要求日益重视,聚氨酯泡沫中的挥发性有机物受到更多的关注,其中挥发物中的苯系、醛类超标对人体产生致癌危害,相应标准也越来越规范,如GT/B 27630—2011《乘用车内空气质量评价指南》、通用公司的《TS—INT—001—2012车用材料及零部件散发性能测试标准及要求》规定了车内空气中苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛、丙烯醛等挥发性有机物(VOC)的浓度要求。

车内聚氨酯泡沫散发性有机物的来源主要包括:(1)多元醇。生产合成工艺过程中残留的醛类、苯乙烯、丙烯腈等物质;(2)叔胺催化剂。大多数叔胺类催化剂不参与反应,叔胺催化剂除部分在生产过程中挥发外,其余会游离在泡沫体系中,游离的胺类催化剂会慢慢迁移到泡沫表面而散发出来;(3)泡沫稳定剂。普通的有机硅类泡沫稳定剂在发泡过程中并不参与发泡反应,在起到稳定泡沫作用的同时,全部残留在泡沫内部,从而给成品带来硅氧烷类的VOC;(4)异氰酸酯。生产过程中残存的小分子化合物。想要降低泡沫的气味,需要通过减少或改变上述物质在配方中的使用。

本研究以T/M体系为基础,通过采用传统催化剂(泡沫稳定剂)和反应型低挥发的催化剂(低雾化泡沫稳定剂)体系在物理性能和散发特性上的对比,说明反应型低挥发的催化剂的优势。在此基础上,通过减少原料本身的VOC和消除反应过程中的VOC,开发出物理性能良好、散发性能符合袋式法要求的泡沫配方。

实验部分

主要原料

聚醚多元醇(GEP—330NY)、聚合物多元醇(GPOP—H45Y),上海高桥石化;泡沫稳定剂,MOMENTIVE;叔胺催化剂,AIR PRODUCTS;交联剂(三乙醇胺),PETRONAS;异氰酸酯,TD(IT80)BASF;改性MD(INCO含量31.5%),BAYER。

基础配方及制备工艺

表1 基础配方

制备泡沫样块的基础配方如表1所示,按配方将计量好的聚醚多元醇、聚合物多元醇、泡沫稳定剂、交联剂、催化剂、水搅拌均匀即得A组合料。将TDI和MDI按质量比1:1混合均匀,即得B组合料,控制A、B组合料的料温为20—25℃,按质量比100:40将A、B组合料混合并迅速搅拌8s—10s后倒入温度为60℃的模具(200mm×200mm×60mm)中合模熟化,开模后室温熟化3天后送样检测。

实验仪器与设备

电动搅拌器,欧洲之星40数显,IKA;万能材料试验机,INSTRON5565,美国英斯特朗公司;气相色谱仪,7890A,安捷伦科技有限公司;紫外/可见光分光光度计,UV762,上海佑科仪器仪表有限公司;雾化仪,011—0792,赛默飞世尔科技公司;精密高温试验箱,BINDER ED115,BINDER;热脱附气质联用仪,TD—100/7890B/5977A,Marks/安捷伦/安捷伦;高效液相色谱仪,1260,安捷伦科技有限公司。

测试标准

压缩性能参照PV3919:1998进行测试,样品尺寸80×80×50mm,压缩速率500mm/min;

拉伸性能参照DIN EN ISO 1798:2008进行测试,试样型号Type1,拉伸速率500mm/min;甲醛参照PV3925:1994进行测试,试样尺寸40×100×10mm;

冷凝参照PV3015:1994进行测试,样品尺寸φ80×8mm;

总碳参照PV3341:1995进行测试,样品重量15g;

气味参照PV3900:2000进行测试,样品尺寸50cm3;

新八项参照ISO 12219—2:2012进行测试,样品为完整的隔音垫总成零件,限值要求参考上海大众汽车零部件及材料挥发性有机物散发要求。

结果讨论

不同泡沫稳定剂对泡沫物理性能的影响

表2 不同泡沫稳定剂对泡沫物理性能的影响

泡沫稳定剂在聚氨酯泡沫反应过程中的主要作用是稳定体系、控制泡孔,但本身并不参与化学反应,所以不同的泡沫稳定剂对产品的物理性能并没有太大的影响。从表2中可以看出泡沫稳定剂对厚度减小、断裂延伸率基本没有影响,只在压缩强度、抗拉强度上略有变化。

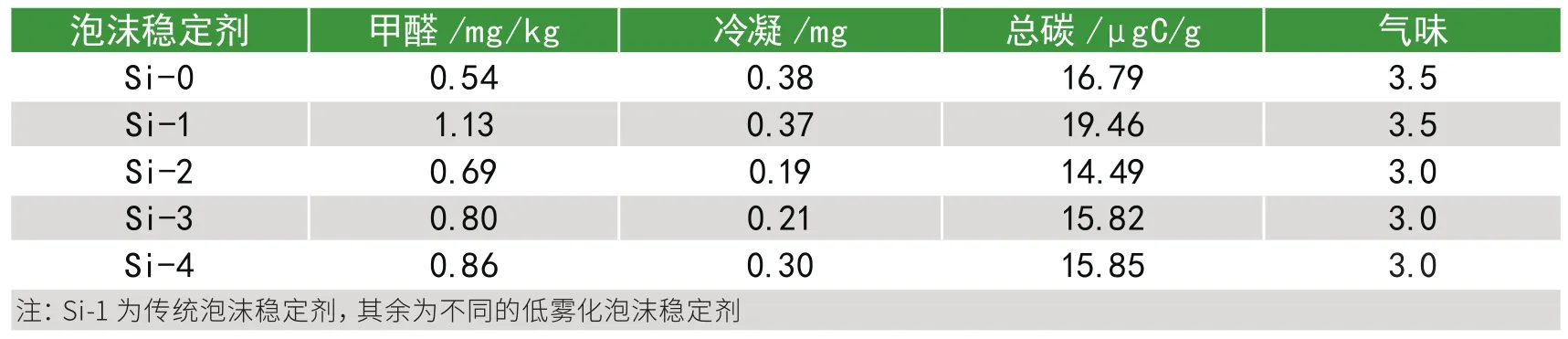

不同泡沫稳定剂对泡沫四项排放的影响

表3 不同泡沫稳定剂对泡沫四项排放的影响

泡沫稳定剂在聚氨酯泡沫反应过程中的主要作用是稳定体系、控制泡孔,本身并不参与化学反应,泡沫成型后残留在泡沫内部,稳定剂中所含的小分子挥发性有机物在后期的使用过程中会逐渐挥发出来,故不同的泡沫稳定剂展现出不同的挥发特性,实际使用中,尽量使用低散发性的泡沫稳定剂减少泡沫中挥发性有机物。从表3中可以看出使用传统的泡沫稳定剂的1号配方在散发性上较其他配方高出许多,尤其是甲醛和气味方面明显较差,冷凝和总碳也要比2号、3号高出一些。这是因为传统泡沫稳定剂中所含的小分子硅烷、醚链等较其他多一些,在受热情况下易从泡沫体中挥发出来。

不同催化剂对泡沫物理性能的影响

表4 不同催化剂对泡沫物理性能的影响

由于传统的胺催化剂不参与泡沫的化学反应,而新型的反应型低挥发催化剂和分子结构中含有能与异氰酸酯反应的基团,故反应后能交联到泡沫体的网状结构上,从而对泡沫的物理性能上有一定的影响。表4为不同催化剂体系物性数据,从中可以看出使用传统的催化剂的1号配方在物理性能上较反应型催化剂体系有较明显的差别。Cat—1制得的泡沫压缩强度较其他泡沫样品强度高,但拉伸强度及延伸率却表现刚好相反。这为后续开发出不同物理性能泡沫提供了方向。

不同催化剂对泡沫老四项排放的影响

表5 不同催化剂对泡沫老四项排放的影响

催化剂在泡沫反应过程中决定体系的反应速度,由于传统的胺催化剂不参与反应,除生产过程中部分挥发至环境中外,大部分残存于产品中,随着时间的延长,这些催化剂缓慢迁移至泡沫表面,挥发至环境中并释放出刺激胺味,对人体产生危害;而新型的反应型低挥发催化剂因为其分子结构已交联到泡沫的网状结构上,其挥发性比传统的催化剂要大大减少。从表5中可以清楚地看出,除总碳外,使用传统的催化剂的1号配方在散发性能上要差于反应型低挥发催化剂,而不同的反应型低挥发催化剂之间的散发性差异较小。

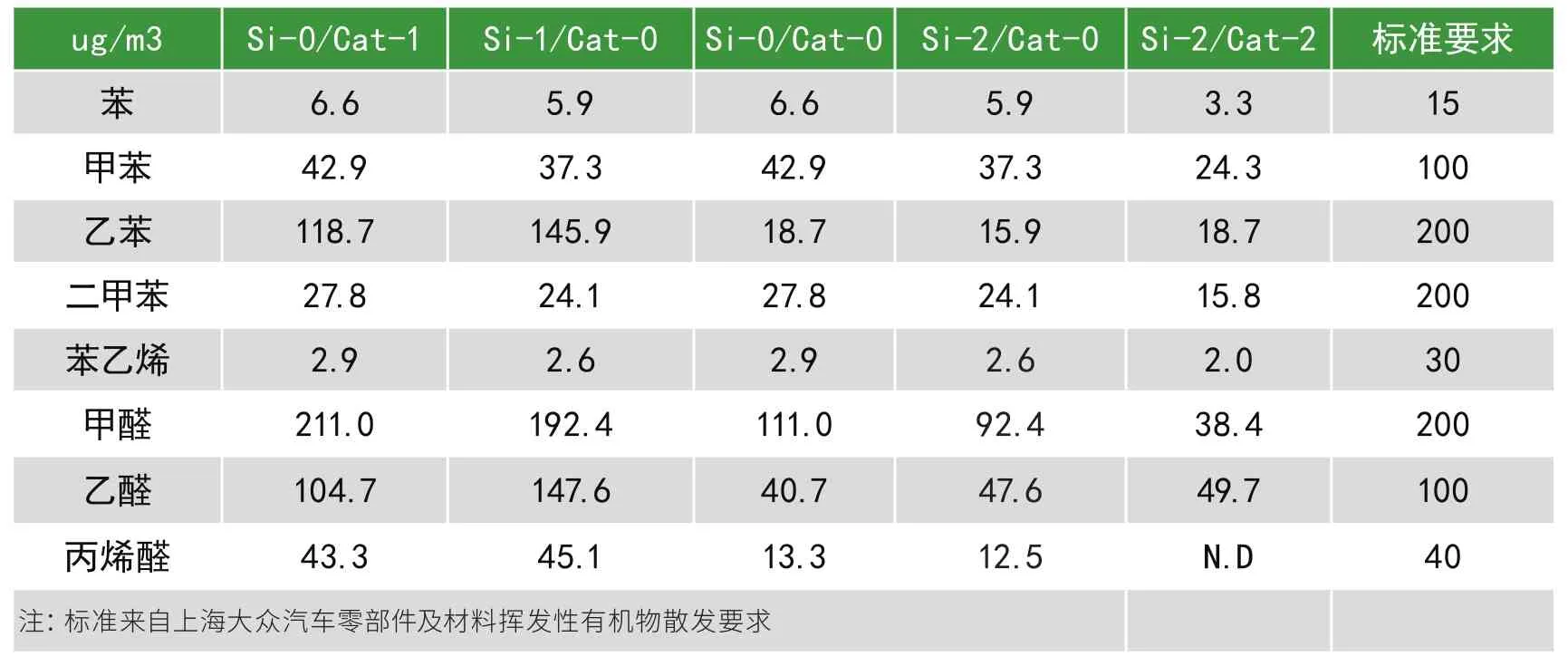

不同泡沫稳定剂、催化剂新八项VOC测试结果

表2.5 不同泡沫稳定剂、催化剂新八项VOC测试结果

除了老四项(甲醛、冷凝、总碳、气味)VOC测试外,随着汽车工业对乘用车内饰件散发性要求的不断提高,新八项(苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛、丙烯醛)VOC测试已经成为汽车零部件的必要条件。所以,在配方开发时除了要满足材料的老四项实验要求,还要满足总成零件新八项的实验要求。

由表6可看出,使用传统的泡沫稳定剂、催化剂VOC的产品测试中有部分超出标准要求,而使用低雾化泡沫稳定剂和反应型低挥发催化剂的产品测试结果都能符合要求,不同类型之间存在部分差异。

结论

第一,使用低雾化泡沫稳定剂和反应型低挥发催化剂代替传统的泡沫稳定剂和催化剂不会对产品的物理性能产生大的影响。

第二,使用低雾化泡沫稳定剂和反应型低挥发催化剂制得测产品既能符合老四项的VOC要求,也能够符合新八项VOC的要求。

【作者就职于上海车辆声学零部件(NVH)工程技术研究中心(筹)】