超细木粉粒度在线检测系统设计初探*

杨冬霞,曲明哲,张田梅,范立晗

(哈尔滨学院 工学院,黑龙江 哈尔滨150086)

超细木粉粒度在线检测系统设计初探*

杨冬霞,曲明哲,张田梅,范立晗

(哈尔滨学院 工学院,黑龙江哈尔滨150086)

为实现超细木粉的自动化生产,依据木粉粒子的大小、浓度、加工特点及运输速度等因素对其带电性能的影响,设计了木粉粒度在线检测控制系统。该系统主要由静电传感器、模拟量信号采集、信号处理、数据计算处理及传输单元等部分构成。该系统是一种木粉粒度在线实时检测系统,它相比于粉体的离线检测具有实时性、连续性及智能性等重要特点。将该在线系统用于试验验证,得出随木粉粒度的增加检测电压信号逐渐增大,但随木粉粒度的增加,木粉浓度却逐渐减小这一结论。并针对此现象分析木粉粒度大小对其带电量及浓度的影响。研究结果对今后其它粉体的自动化生产及在线检测研究都具有十分重要的意义。

超细木粉;粒度;静电传感器;在线实时检测

中国的粉体工业正处在蓬勃发展的时期,粉体粒度检测越来越受到粉体研究部门和制造单位的重视。由于木材自身所具有的特点,使超细木粉在现代工业生产和加工中起着越来越为重要的作用[1~2]。利用天然木材的加工废料,如木屑、木粉等进行超细化表面处理后与合成树脂共混,生产的木塑复合材(Wood-Plastic-Composites,WPC)可应用在建筑、交通运输、农业及生活产品设施领域中[3]。随着木粉生产过程中粉体粒径逐渐减小将其作为填料可更广泛地应用于工业生产各领域中,如木塑复合材料产品应用已扩大在汽车上,像美国“福特”、德国“奔驰”、日本“丰田”等轿车的内装饰基材均在不同程度上使用了WPC材料。在日本将木质微纳纤维为添料正在研制汽车车体用的高性能纤维类结构材料,来降低汽车车身的重量,以达到节油降耗的目的[4]。超细木粉作为生产加工的添料,不易与其他物质产生反应,且耐酸性、碱性及抗腐蚀能力很强,将它添加在生产工业中,可提高产品的性能、稳定性并具有降低产品成本的优势[5]。本文主要研究超细木粉在线粒径检测方法,旨在实现常温、低湿、负压状态下木粉的超细粉碎作业,依据观察状况提出解决物理机械粉碎技术中加工出的木粉颗粒范围大、小颗粒木粉团聚、吸附等问题。

1 超细木粉粒度在线系统检测理想控

制特性

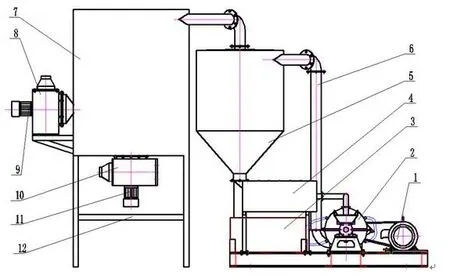

1.1超细木粉加工设备

超细木粉的加工原料是经干燥处理后的锯屑,它是高韧性的纤维类材料[6~9]。在超细木粉的加工中需要强剪切力和研磨力才能使木材的细胞壁在瞬间被破坏且可使细胞壁上的纤维剥离、撕裂使其加工木粉的目数达到最大。图1为微纳米木粉制备系统结构图。该机器是由本项目组成员研发完成的。加工原料在磨削箱2内进行超细研磨,加工一段时间后高速旋转的气流会将粒度较高的木粉送入螺旋分离器5中,对离心风机9和11进行速度调整,随离心风机转速不同木粉收集箱7内的负压发生变化,则达到收集到木粉粒度由低至高且在一定范围内可调节的目的。

注:1为电机,2为磨削箱,3为水箱,4为木粉冷却箱,5为螺旋分离器,6为连接件,7为木粉收集箱,8为一号除尘器,9为一号离心风机,10为二号除尘器,11为二号离心风机,12为支架

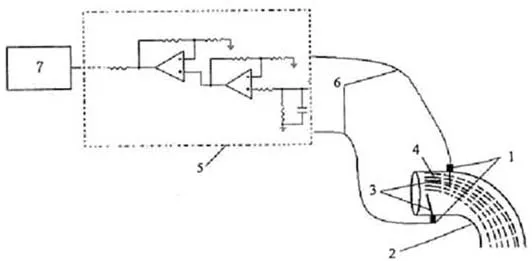

1.2木粉在线检测装置

在以往的试验中检测木粉粒度大都使用电子显微镜进行观察或测量不同粒度木粉的形状参数。这种方法将颗粒投影的最大宽度定义为颗粒直径,借助于显微镜将颗粒放大后,用人工方法测量和累计,之后将累计结果与标准要求相对照,以确定是否满足标准。这种方法比较原始,劳动强度大且受人为因素影响大不能给出详细客观的粒度分布,但优点是直观,可直接观察粉体的结构与形状。而本项目开发的超细木粉在线粒度检测系统,可以对超细木粉的粒径大小、分布及所占比例等重要参数与收集的加工环境温度、湿度等进行动态数据分析,最终获得较为精确的在线检测样品粒度分布和百分比,实现超细木粉自动化加工与检测,为此在图1中的连接件6位置处安装木粉粒度在线检测装置,如图2所示。静电传感器是南京大得科技有限公司生产的PCM-2000,在超细木粉机连接管道轴向的内、外两侧安装两个静电传感器并使它们之间有一定的距离,两个静电传感器上的探头3都深入管道内部,使其与管道中流动的木粉4相接触。将检测到的电流值通过数据导线6与模数转换单元5相连接,检测电流是模拟量通过转换单元将其放大并转换为计算机7可识别的数字量。

注:1为静电传感器,2为通往分离分级装置的管道,3为传感器探头,4为管道内流动的木粉,5为模数转换单元,6为数据传输电缆,7为计算机

1.3木粉在线检测原理分析

超细木粉的加工原料为颗粒粗大的锯屑,它在超细木粉机中被加工砥石进行研磨、碾压,对木材的细胞壁进行解离或破碎使其成为微米级颗粒。因此木粉的生产、输送和储存过程中都会发生木粉粒子间的摩擦、搅混、筛选以及高速运动等现象,木粉颗粒和管道壁面间发生碰撞、摩擦、分离,木粉颗粒与颗粒之间发生碰撞、摩擦和分离。这样大量的紧密接触和分离过程能够使木粉自身带上一定数量的静电荷,在传输管道内会形成木粉粒子电荷流,并假设在运输管道内木粉粒子和输送气体间形成稳定的气固两相流且沿管道的径向流动。这些木粉粒子所带的电荷微团在传感器探头的电极上将引起感应信号和摩擦电荷,这些量经叠加将会在传感器的输出端检测到相应的电压信号。木粉粒径在线测量装置就是以传感器感应的感生电流、电压信号来作为检测量进行实时数据传输与处理。经研究发现检测信号的大小与流经检测端的木粉颗粒质量、大小、浓度有关,因此通过对感生电流、电压信号的分析处理就可以反映出木粉颗粒的粒度、浓度大小[10~11]。木粉颗粒粒径不同,所带的电荷量大小就不同,当粒度不同的木粉颗粒流经金属探头时,感生电流信号功率密度谱的谱特征就有所不同。装置使用高速高性能数字信号处理DSP进行数据采集,每秒可对10 000个木粉颗粒进行统计,经过数字信号处理技术和快速功率密度谱变化分析,就可以测出相对木粉细度,而不间断的连续测量可得到准确的木粉颗粒粒度变化情况,经过现场或实验室标定即可得到木粉粒度百分比绝对值。

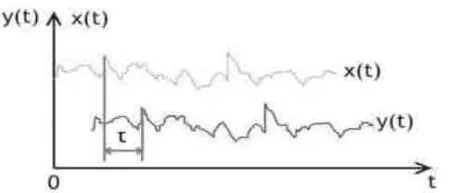

在传输管道轴向上安装两个距离较近的静电传感器PCM-2000,两个传感器上采集到的信号波形、幅值都非常相近,对采集信号进行相关函数的计算可得出两个传感器的时间差,并依据粉体的速度、密度、质量流及感生电荷的大小即可求出木粉颗粒的大小、传输速度及换算后的粉体浓度。图3为传输管道上两个静电传感器检测的电压信号图。

图3 两路传感器检测信号

v=s/τ①,式中,s为两传感器间的安装距离;τ为两路传输信号的延迟时间;v为木粉流动速度。

传输过程中带电木粉在静电传感器探头处的感应电流大小与流经探头木粉质量流的近似函数关系为式②所示[12~13]。

i=k1Mvn+k2QM②,式中,k1为粉体流速常数;k2为材料系数;M为粉体质量流;v为木粉流动速度;n为材料常数(通常为2);Q为电荷感生系数;i为感生电流。

静电传感器采集的感应电流、电压数值只取决于管道内粉体产生的电荷场,电荷场的大小与粉体质量流的大小、流速相关,测量数据不受木种、温度、灰分、黏性、压力、流速等因素的影响,测量数据可靠性高[14~15]。

2 超细木粉在线测量系统设计

2.1超细木粉机的工作特性

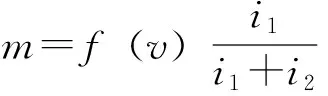

项目组成员自行设计的超细木粉机经多次加工不同粒度的木粉可总结出其运行规律,即超细木粉机的工作特性曲线,如图4所示。

注:1为功率特性曲线,2为给料速度曲线

从图4所示的2条曲线可以看出,曲线1表示木粉机的加工功率,它不是随着其加工木粉粒度的增加而单调增大,而是出现一个最大值后开始随着木粉粒度的增大开始减小;曲线2表示木粉机的给料速度曲线,木粉机的给料速度较小时,机器加工的有用功不断增加,当加工的粉体粒度达到800目左右时,维持机器运转的功率开始增加而对加工原料进行研磨和剪切的有用功功率则开始下降,在800目时出现一极大值,并在大于800目时随着给料速度的增加木粉粒度反而开始下降。因此木粉机在运行过程中,木粉机的加工功率、给料速度与木粉粒度之间存在着极值特性。

2.2超细木粉机系统自动控制设计方法

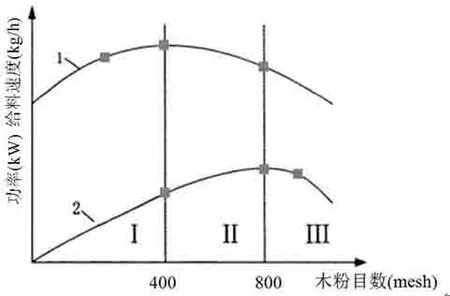

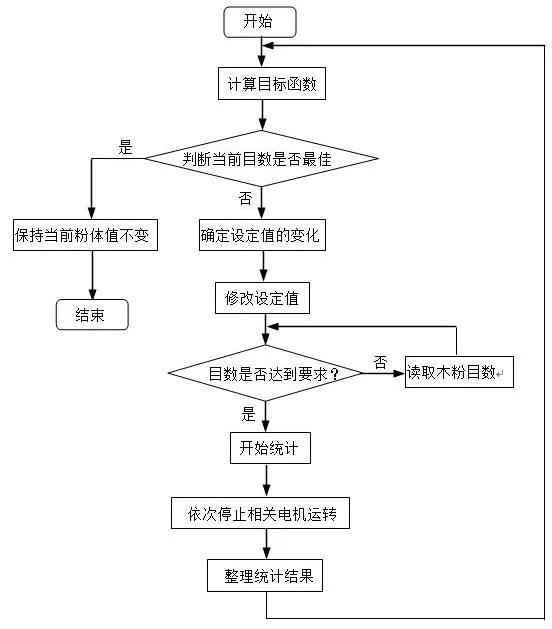

为实现超细木粉机能自动生产出符合粒度要求的木粉,采用双层控制结构来实现木粉机的实时检测[16~20]。双层控制中的下层应用多维模糊控制算法,上层应用自寻优算法,其控制框图见图5。

图5 自寻优的多维模糊控制器

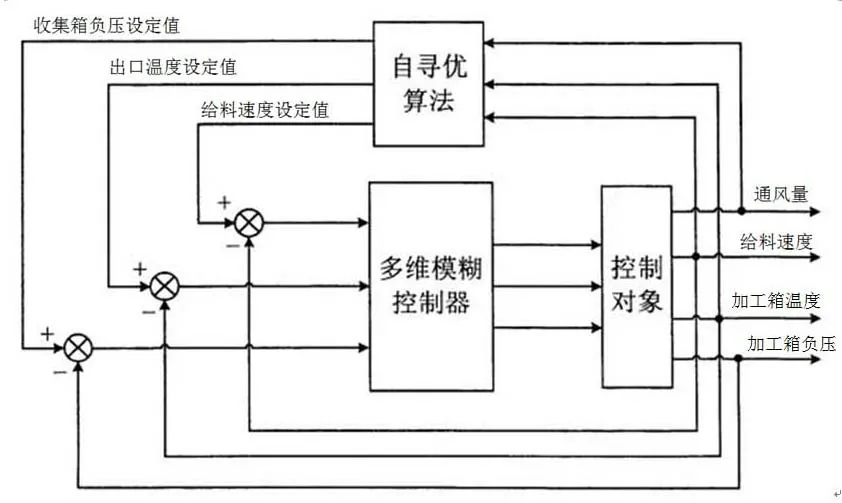

图6 自寻优算法流程图

上层自寻优算法可同时改变木粉机的给料速度、出口温度和收集箱负压大小。下层模糊算法则依据上层的设定值进行计算,当待测量与设定值相等后,依据木粉粒度设定自寻优算法的统计周期,得出木粉机功率、给料速度及木粉粒度的综合评价函数。将超细木粉机的工作特性曲线与综合评价函数进行比较,确定下一次这些设定值的变化量。图6为自寻优控制算法流程图。下层多维模糊控制算法,以上层算法中的变量值与设定值的偏差为控制器的输入量进行模糊计算,输出量是机器的通风量、给料速度、加工箱内的负压及温度以及两个离心风机的转速变化。模糊规则的建立是依据多次试验加工的数值进行合理化处理后得到的。因此,这种加工方法具有很强的实用性同时也可解决多个因素共同作用时优先权问题。

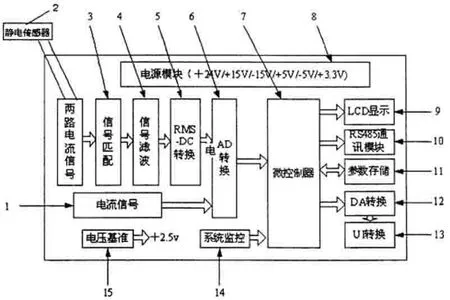

2.3木粉粒度在线检测系统设计

目前中国对粉体的加工生产过程进行在线检测的还很少,大多数是由于这些在线检测系统体积较大、仪器的成本较为昂贵和测量仪器的安装标准与实际粉体生产环境相距较大,不能实现粉体的在线测量加工。本项目组成员在自行设计超细木粉机的基础上开发木粉生产在线检测系统,使粉体加工过程实现自动化生产。图7为木粉粒度在线检测系统结构组成框图。

图7 木粉粒度在线检测系统结构组成框图

该检测系统的核心是微控制器MSP430F149芯片,它可以同时同步连接模拟信号、传感器和数字组件且能耗低。模拟信号来自分别安装在超细木粉机连接件管道内、外两侧表面上的二个静电传感器检测的流动木粉电压大小。当启动超细木粉进行工作后,检测系统首先根据检测电压的大小来判断木粉粒度的大小,粒度越大木粉的粒径越小,比表面积越大所带电荷越多,在连接管道内所形成的电流强度、电压值也越大,反之亦然。根据检测电压的大小判断木粉粒度的大小及木粉机出口温度值确定给料速度、木粉收集箱两个离心风机的转速。

由于工业现场木粉机工作时,还要减小或消除外界电场及磁场可能对传感器检测信号产生的影响,因此对这些噪声信号的预处理是电路设计的难点和重点,它的合理选择能够保证系统在实践应用过程中检测信号的准确性。

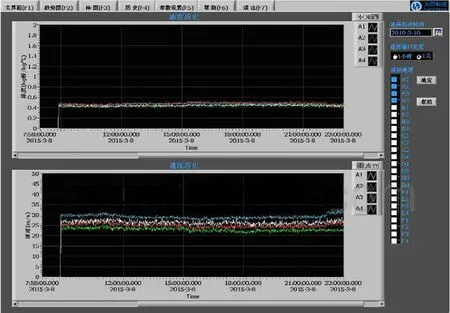

3 简易木粉粒度实时测量试验分析

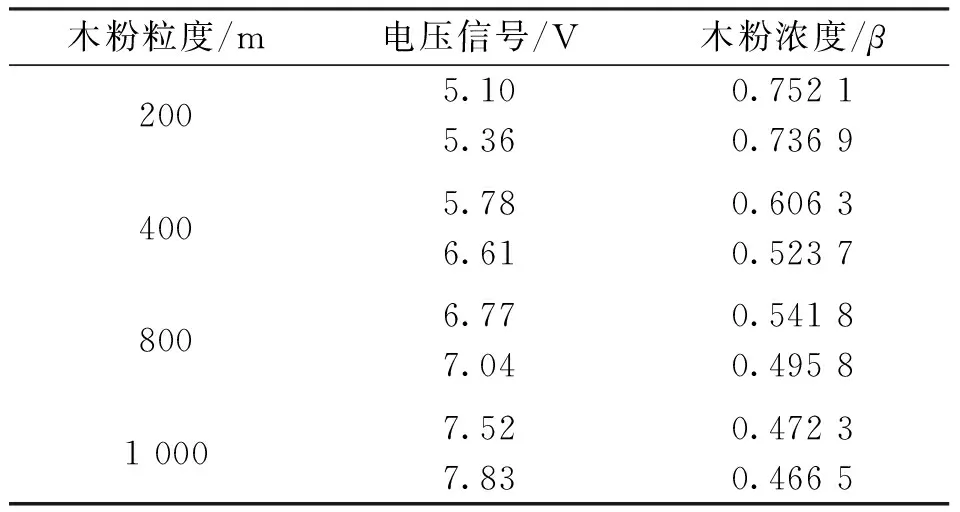

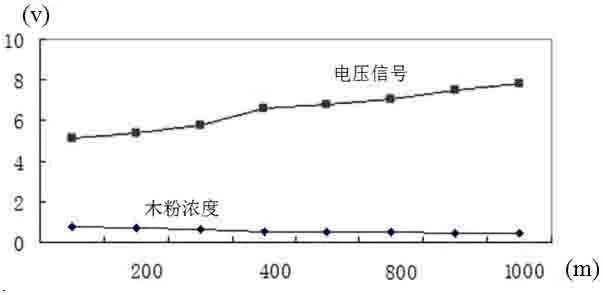

为了减小工程造价并能对检测系统进行测试,在实际加工前设计了简易木粉粒度实时测量试验系统。将图1中的连接件6用直径为16mm的塑料管来替代,将电机1改为小型变频电机并将与之相连的磨削箱部分省略,在电机运转时往管道内送入加工好的不同粒度的木粉。图8为PC机上显示的木粉浓度与速度随时间变化的实时检测图。从后台程序中读取检测系统采集和处理的电压信号与木粉浓度,其对应的数据见表1。根据现有试验方案获得的表1数据只能说明检测系统采集到的电信号与木粉的已知粒度有规律可寻,并不能表明在实际生产中能在线可靠测试木粉粒度,据此初步建立木粉粒度与检测系统采集到的电信号的关系曲线,如图9所示。

表1 电压信号与木粉粒度数据表

图8 木粉实时检测图

图9 木粉粒度与电压信号关系曲线图

从图9中可以看出,电压信号随木粉粒度的增加而逐渐增大,但经换算后的检测木粉浓度却随粉体粒度的增加而逐渐减小。这是由于木粉粒度越高比表面积就越大,其所带电荷量就越多,检测的电压信号就随之增加。但在相同时间内管道中流经的空气流量与木粉质量流量却随着木粉粒度的变化而不相同,粒度越高的木粉其质量流越大而空气流量则相对减小,检测的木粉浓度就随之减小,而粒度越低的木粉结果则恰好与之相反。

经以上分析得出,所设计的在线实时检测木粉粒度的自动控制系统能够较为准确地检测出木粉粒径的大小。但在实际生产应用中,可能还会有金属管道对木粉带电荷的影响,以及加工过程中环境温湿度及环境电位对木粉带电荷的影响。因此,还需根据实际生产加工时的在线检测采集到的电信号与线下实测对应木粉粒度情况进行修整,边试验边修正。对检测系统进行多次优化设计及反复试验后可以将其用于超细木粉机的生产加工。

4 结论

为实现不同粒径的木粉自动生产加工,依据不同粒度的木粉所带电量的不同,设计了木粉生产过程中实时检测木粉粒径大小的在线控制系统。该系统经理论分析和试验测试表明,在相同时间内检测木粉的带电量随木粉粒度的增加而不断增加,但其相应的木粉浓度却不断降低。而如果将该检测系统应用于实际生产的检测中还需考虑金属管道、环境电位及温湿度对木粉带电量的影响。如果能处理好环境对其的影响,则该系统成本低廉且可适用于其它粉体的粒径检测,具有广阔的应用前景。

[1]周明,陈瑞英.我国植物纤维复合材料的发展现状及展望[J].亚热带农业研究,2013,9(4):276-279.

[2]舒文博.木质产品创新的驱动力[J].中国人造板,2013(12):29-33.

[3]张晨晖,张文博,郭婷.木质液化物静电纺丝法制备纳米纤维可行性研究[J].生物质化学工程,2015,49(2):59-65.

[4]江镇海.日本开展纤维素纳米纤维复合材料研究[J].合成纤维,2011(2):41.

[5]陈玲,黄润州,刘秀娟,等.木粉、废旧橡胶和高密度聚乙烯复合材料的热解动力学特性[J].南京林业大学学报,2014,38(6):135-140.

[6]杨小兰,刘极峰,邹景超,等.超硬粉体超微粉碎的高振强振动磨技术研究[J].中国机械工程,2009,20(24):2917-2921.

[7]王云,陈宁.粉体粒度与研磨技术[J].中国粉体技术,2000,6(8):13-16.

[8]李化建,盖国胜,黄佳木,等.粉体材料粒度的测定和粒度分布表示方法[J].检测技术,2002(2):34-37.

[9]杨冬霞,范长胜,杨春梅.木粉加工粒度与细胞裂解机理的研究[J].中南林业科技大学学报,2013,33(12):140-145.

[10]张玉平,金锋,张岩,等.两相流浓度检测技术的研究[J].北京理工大学学报,2002,22(3):383-386.

[11]陈建阁,吴付祥,王杰.电荷感应法粉尘浓度检测技术[J].煤炭学报,2015,40(3):713-718.

[12]Krabicka J,Yan Y,Member S.Finite-element modeling of electrostatic sensors for the flow measurement of particles in pneumatic pipelines[J].IEEE Transactions on Instrumentation and Measurement,2009,58: 2730-2736.

[13] Jianyong Zhang,John Coulthard.Theoretical and experimental studies of the spatial sensitivity of an electrostatic pulverized fuel meter[J].Journal of Electrostatics,2005,63(12):1133-1149.

[14]周宾,杨道业,许传龙,等.静电粉体流量计的理论与实验研究[J].仪器仪表学报,2009,30(9):2007-2012.

[15]李绍成,左洪福.磨粒在线监测静电传感器设计[J].压电与声光,2010,32(2):325-328.

[16]西安交通大学.火电厂钢球磨煤机制粉系统自动控制方法:中国,200610042712.5[P].2006-9-27.

[17]南京大陆中电科技股份有限公司煤粉细度在线检测装置:中国,200420080290.7[P].2006-1-18.

[18]西安交通大学.水泥厂粉磨回路球磨机负荷控制方法:中国,200610042716.3[P].2006-9-27.

[19]南京大陆中电科技股份有限公司.煤粉浓度在线检测装置:中国,200420080286.0[P].2006-1-18.

[20]西安交通大学.基于数据挖掘的火电厂钢球磨煤机制粉系统自动控制方法:中国,200710018916.X[P].2008-5-14.

On-line Detection System Design for Grain Size of Superfine Wood Powder

YANG Dong-xia,QU Ming-zhe,ZHANG Tian-mei,FAN Li-han

(School Technology of Harbin University,Harbin Heilongjiang 150086,P.R.China)

To realize the automation production of the superfine wood powder,an on-line measuring control system was designed according to the influence of the wood powder particle size,concentration,processing characteristic and transportation speed on the electric charge.The system is mainly composed of electrostatic sensor,analog signal acquisition,signal processing,data processing and transmission.It is a kind of wood powder grain size online real-time detection system.Compared with the powder of offline detection,it has the characteristics of real time,continuity,and intelligence.This online system is used in the experiment verification,and the results showed that the wood powder grain size was gradually increasing with the increase of the voltage signal,while the wood powder detecting concentration was gradually decreases with the increase of the powder mesh.The influence of the wood flour grain size to the charge and the concentration were also analyzed in this study.

superfine wood powder;grain size;electrostatic sensor;online real-time detection

2015-09-28

哈尔滨学院博士基金(HUDF2014-011),黑龙江省教育厅科学技术研究项目(12533043),哈尔滨市科技项目(2014RFQXJ144)。

杨冬霞(1976-)女,讲师,博士,主要从事木材的微细加工研究。E-mail:1044908322@qq.com

TQ 351

A

1672-8246(2016)04-0054-06

doi:10.16473/j.cnki.xblykx1972.2016.04.009