基于PLC与液压的塑料管材自动切割装置的设计

韩以伦,邱鹏程,姬光青,李 梅,朱 倩HAN Yi-lun, QIU Peng-cheng, JI Guang-qing, LI Mei, ZHU Qian(山东科技大学 交通学院,青岛 266590)

基于PLC与液压的塑料管材自动切割装置的设计

韩以伦,邱鹏程,姬光青,李梅,朱倩

HAN Yi-lun,QIU Peng-cheng,JI Guang-qing,LI Mei,ZHU Qian

(山东科技大学 交通学院,青岛 266590)

为提高塑料管材切割效率和自动化水平,设计了基于PLC与液压的塑料管材自动切割装置。该装置为一套机电液一体化设备,对机械系统进行了结构设计,采用液压作为传动系统,结合先进的控制理论,以PLC作为控制系统,机电液一体化,实现塑料管材的精确定位与自动化切割。

塑料管材;切割;PLC;液压;自动化

0 引言

塑料管材在机械加工、水暖安装、建筑、矿井给排水、通风等领域被广泛应用,往往需要对塑料管材进行定长切割,随着该行业的高速发展,实现塑料管材的自动化高效切割显得十分重要。本课题设计的基于PLC与液压的塑料管材自动切割装置,实现了塑料管材的精确定位与自动化切割,提高了塑料管材的切割效率。

1 机械系统的结构设计及工作流程分析

1.1机械系统的结构设计

基于PLC与液压的塑料管材自动切割装置机械机构如图1所示,主要包括液压夹具、切割机构、推进机构和输送机构四大部分。

液压夹具实现塑料管材的定位和夹紧。液压夹具由液压缸一、液压缸二、V形夹具一、V形夹具二、支架一和支架二组成。液压缸一和液压缸二分别由支架一和支架二支撑,V形夹具一和V形夹具二组分别由液压缸一和液压缸二驱动同步夹紧或放松,将塑料管材放入液压夹具后,液压缸一和液压缸二同时同速动作,将塑料管材夹紧至预定压力值。

切割机构实现塑料管材的切割。切割机构由锯片铣刀、驱动电机和工作台组成。驱动电机安装在工作台上,驱动电机驱动锯片铣刀做旋转运动切割塑料管材。工作台上设有行程开关一,工作台上设有下料口。

推进机构驱动锯片铣刀的进刀与退刀。推进机构由液压缸三、导轨、基座和机架组成。工作台与基座之间设有导轨,液压缸推动切割机构在导轨內运动。基座上设有下料口,当锯片铣刀切断塑料管材时,基座和工作台上的下料口恰好对齐,切好的塑料管件经下料口落到输送带上。基座上设有行程开关二和行程开关三。

输送机构为一套输送带,安装在机架上,当塑料管件落到输送带上时,输送带将塑料管件输送出去。

图1 塑料管材自动切割装置结构示意图

1.2机械系统的工作流程分析

进行液压传动系统和电气控制系统设计之前,首先要对机械系统工作流程进行梳理。其工作流程如下:

1)按下启动按钮,驱动电机、输送带和液压泵启动。

2)塑料管材触碰行程开关一,液压夹具定位夹紧塑料管材。

3)液压夹具中的压力继电器动作,锯片铣刀进刀。

4)推进机构触碰行程开关三,锯片铣刀退刀。

5)推进机构触碰行程开关二,锯片铣刀静止,液压夹具放松。

6)重复步骤2)。

7)塑料管材加工完毕后,按下停止按钮,驱动电机、输送带和液压泵停止工作。

2 液压系统的构成及原理分析

2.1液压系统的构成

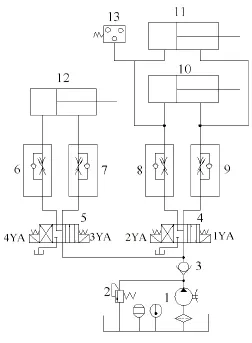

该液压系统由三位四通换向阀、调速阀、液压缸、压力继电器、单向阀、溢流阀、液压泵和油箱组成,其液压系统原理如图2所示。

图2 液压系统原理图

2.2液压系统的原理分析

液压系统的工作原理如下:

2)塑料管材到位后,行程开关一得到信号,电磁铁1YA得电,三位四通换向阀一右位工作,液压缸一和液压缸二同步动作,液压夹具将塑料管材夹紧。

3)与液压缸一和液压缸二无杆腔连通的油路中设有压力继电器,达到预定压力时,控制系统三位四通换向阀一中位工作,电磁铁3YA得电,三位四通换向阀二右位工作,液压缸三驱动锯片铣刀进刀。调速阀一和调速阀二调节流量实现慢工进,快工退。

4)当推进机构触碰行程开关三时,电磁铁4YA得电,三位四通换向阀二左位工作,驱动锯片铣刀退刀。

5)当推进机构触碰行程开关二后,三位四通换向阀二中位工作,推进机构静止,电磁铁2YA得电,三位四通换向阀一左位工作,液压缸一和液压缸二同步动作,液压夹具放松。

6)重复步骤2)。

7)塑料管材加工完毕后,按下停止按钮,液压泵停止工作。

根据液压系统的原理分析绘制电磁铁动作顺序表如表1所示。

但是,商业银行金融产品单一,而且创新效果并不理想,产品同质化比较严重,这些都是商业银行需要进行金融产品创新的重要原因。

表1 电磁铁动作顺序表

3 PLC控制系统的软硬件设计

3.1PLC选型

根据控制系统要求,从经济性、可靠性等方面考虑,选择西门子S7-200系列PLC作为基于PLC与液压的塑料管材自动切割装置的控制主机。此控制系统共有6个数字输入量,7个数字输出量,共需要13个数字量I/ O,根据I/O点数,以及程序容量和控制的要求,选择CPU224作为控制系统的主机。

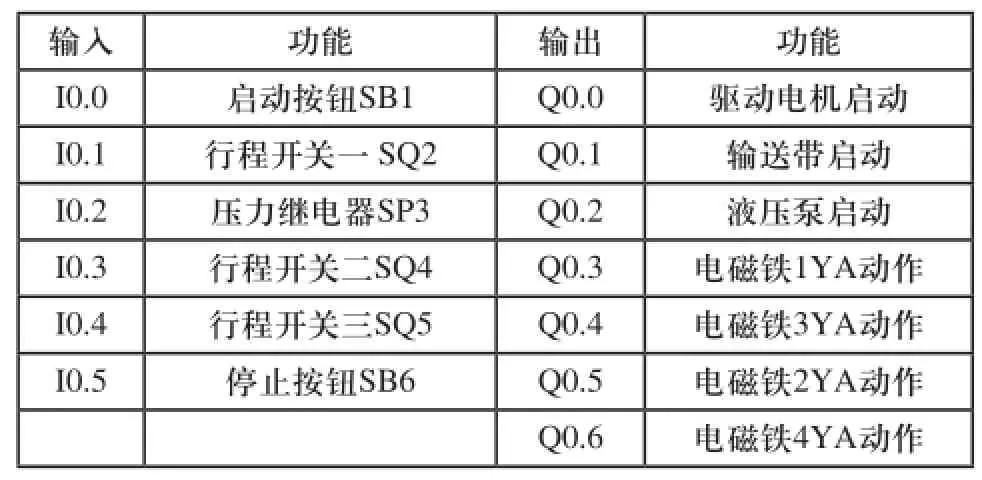

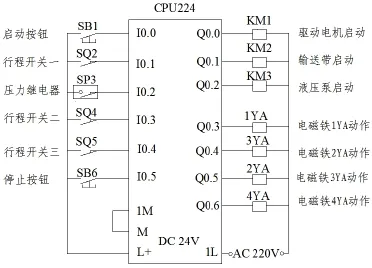

3.2I/O分配

在这个控制系统中,PLC输入信号包括启动按钮、关闭按钮、压力继电器和三个行程开关。输出信号包括三个接触器和四个电磁铁,接触器控制电机,电磁铁控制三位四通换向阀。基于PLC与液压的塑料管材自动切割装置的I/O分配表如表2所示。

表2 I/O分配表

3.3绘制PLC硬件接线图

根据系统的控制要求、硬件框架及I/O分配情况,基于PLC与液压的塑料管材自动切割装置PLC控制部分的硬件接线图如图3所示。

图3 PLC硬件接线图

3.4绘制状态转移图

采用状态转移图的编程方法进行编程,其状态转移图如图4所示。

图4 状态转移图

3.5绘制梯形图

根据状态转移图绘制梯形图,如图5所示。

图5 梯形图

5 结论

1)进行了机械系统的结构设计。所设计的液压夹具定位精准;所采用锯片铣刀切割管件能够实现高效切割;利用重力实现塑料管材的自动上料,结构简单。

2)设计了液压系统作为传动系统。采用了液压缸作为刀具进给的动力源,使切割工作更为平稳,且可以频繁换向;采用两个同步液压缸作为两个V形夹具的动力源,定位精准且易于实现自动化控制。

3)结合较先进的运动控制方式,采用了PLC作为控制系统,设置了行程开关和压力继电器,工作可靠,响应速度快,实现了塑料管材切割过程的自动化。

【】【】

[1] 姜继海.液压与气压传动[M].北京:高等教育出版社,2009.

[2] 黄志坚.液压系统控制与PLC应用实例[M].北京:中国电力出版社,2014.

[3] 范永胜.可编程控制器应用技术[M].北京:中国电力出版社,2009.

[4] 廖常初.S7-200PLC编程及应用[M].北京:机械工业出版社,2013.

[5] 李鄂民.新型液压切管机床的设计[J].组合机床与自动化加工技术,2009(04):76-78.

[6] 南文虎.新型液压切管机床的设计[J].机床与液压,2011(09):32-33.

The design of automatic plastic pipe cutting device based on PLC and hydraulic pressure

TP273

A

1009-0134(2016)06-0090-03

2015-11-20

2013年青岛市科技发展指导计划项目:基于信息融合技术的汽车辅助安全驾驶系统的研究(KJZD-13-25-NSH);青岛经济技术开发区科技发展项目:汽车安全驾驶系统的实验研究(2014-1-26)

韩以伦(1962 -),男,山西太原人,教授,博士,主要从事汽车电子及机电液一体化研究。