面向高速磨削过程工艺优化的多传感器融合检测

马胤琛,杨建国,陆 骏MA Yin-chen, YANG Jian-guo, LU Jun(东华大学 机械学院,上海 201620)

加工与制造

面向高速磨削过程工艺优化的多传感器融合检测

马胤琛,杨建国,陆骏

MA Yin-chen,YANG Jian-guo,LU Jun

(东华大学 机械学院,上海 201620)

针对脆硬性材料高速磨削过程中加工特性复杂及信号难以捕捉的特点,研制了一种基于多传感器融合的智能检测系统。针对脆硬性材料磨损过程非线性强时变特点,结合多种信号特征提取及融合技术对磨削过程的多传感器在线检测结果进行分析,重点解决高速磨削过程中工艺系统稳定性检测、动态特性识别和分析问题。该系统通过在高速磨床上进行实验,证明了上述系统的有效性。

高速磨削;多传感器融合;动态特性

0 引言

陶瓷等难加工材料由于其优异性能,在国内外航空及国防领域有广泛应用。但陶瓷材料由于其高硬度,易脆性等特性成为磨削加工领域重点攻克的技术难点。高速磨削技术是陶瓷等难加工材料高效磨削的关键技术之一,但如何基于加工工艺系统的特点优化工艺参数,解决加工质量是加工中急需解决的问题。特别是确保加工表面质量前提下,提高加工精度和加工效率,需要结合加工工艺系统的特点(如动刚度等)对加工过程进行精确控制,以选择适合的工艺参数[1]。

本文针对陶瓷材料在高速磨削中引起的多种高频不平稳的突变磨削信号对加工过程进行采样,研制一种基于多传感器的智能检测及评价系统。工程实验应用验证了该检测系统的有效性。

1 国内外相关研究回顾

多传感器的精密监测技术是提高加工过程质量的关键因素。基于陶瓷等脆硬性材料特性,传统高速磨削加工技术很难对加工稳定性进行控制,并保证加工质量。国内外最近主要通过稳定性区域图,动态特性建模,热力学耦合表征,磨削过程演变机理等方法对磨削过程中颤振、烧伤、振动等影响加工表面质量的关键性因素开展研究。文献[2]针对磨削过程特别是砂轮碰撞工件的瞬间对加工过程的动态力学特性进行分析,采用动态仿真理论和系统动态实验相结合的方式,通过研究加工工艺参数不同变化下颤振的大小,来判定稳定边界,优化工艺参数。

针对高速磨削恶劣加工环境及磨削机理,国内外专家对各种高精度抗干扰能力强的测量装置、传感器、采集分析设备和控制系统开展了大量的研究。例如,P. Lezanski[3]分别使用加速度传感器和力传感器对砂轮的磨损状态和磨削力开展研究。其次,加速度传感器还常被用于主轴振动,分析高速磨床加工过程中的整体动态性能,Julie Z. Zhang[4]使用三项加速度传感器采集切削过程中的振动信息。Alex W.Moerlein[5]成功的使用磨削力在线控制方法来控制外圆磨削过程中工件的尺寸。Changfei Lv[6]发现功率传感器也可用于检测磨削力。综上所述,单传感器的检测方法在加工过程中已被广泛应用,该方法检测方便,成本较低,但由于检测信息与被测对象之间难以准确建立一对一的对应关系,所以测试准确性通常不高。

高速磨削过程智能检测的目的是为了得到能够保证加工质量和效率并使之成为加工工艺经验的数据。而多传感器监测将分布在不同位置和不同类型的传感器按照智能监控系统决策、规划的要求,通过信号处理、系统识别、参数评价和机器学习等方法的组合将信号综合分析,得出更准确的检测结果。

N. Subrahmanya[7]使用传感器自动特征选择方法对磨削过程中的故障进行检测,通过实验证明了该方法能更准确的检测出磨削故障。根据国内外加工领域智能检测相关文献的调研,我们发现多传感器数据融合研究重点主要集中在两个方面,即如何开展特征提取选择研究和冗余数据融合研究。特征提取选择技术包括特征提取和选择两部分。使用信号处理技术包括时域分析,傅里叶分析和小波分析对特征进行提取,通常能完备的反应加工过程信息并提取相关的特征,但并不是所有的特征都和检测目标相关或者有很大的关联性,所以有必要通过降低特征的维度的方法对特征进行选择,提炼出最能反应出故障信息的特征。常用的特征提取技术包括主成分分析,独立主成分分析,核主成分分析和多维标度测量等方法。这些方法的缺点是没有对原始信号输入矩阵中特征的重要性权重进行排序。所以,引入滤波,包装和嵌入方法对特征进行排序。例如文献[8]通过支持向量机这种包装方法使用评价标准预测误差对各传感器的权重。但是在模型精确预测中并不完善,精确的不确定度评价方法还在研究中。

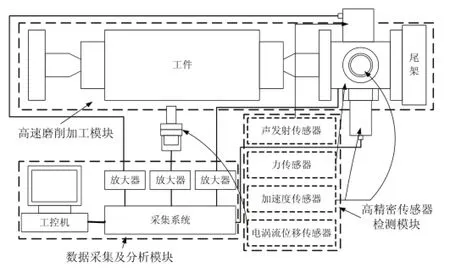

2 多传感器性能检测试验平台

基于多传感器信号融合的高速磨削难加工材料监控系统应尽可能排除恶劣环境的影响,采用能够反应高速主轴旋转系统高频特性的传感器。其系统主要有三部分模块组成,高速磨削加工模块,高精密传感器检测模块以及数据采集及分析模块(如图1所示)。

图1 高速磨削综合检测实验平台

高速磨削加工模块使用高速磨床MGKS1332/H作为实验平台。选用型号为99VG3A1-400-22-5 76 D91 V+2046J1SC C150 E的陶瓷结合剂的金刚石砂轮和陶瓷SiC的加工材料为工件。在磨削加工和砂轮修整过程中采用水冷的方法对砂轮进行冷却。该实验在高速磨削过程中加工局部会产生大量热量并会有高速切削物体飞溅出,检测环境恶劣。

高精密传感器检测模块如图2所示,工件通过卡盘和前后两顶尖固定,同时,将一个力传感器,两个加速度传感器,一个AE传感器和电涡流传感器分别安装在加工信号最敏感区域。Kilster公司的9347C三项力传感器被安装在后顶尖上,该传感器测试范围为-15到15kN,Fx,Fy的敏感度约为-7.8PC/N,Fz的敏感度约为-3.7PC/N,X,Y向自然频率为3.6kHz,Z向为10kHz。使用两个加速度传感器分别安装在力传感器上、前方,对后尾架上的振动进行测试,传感器为扬州电子科技的D1010LA,使用频率0.5~10kHz,重量15克,最大可测值为500ms-2(1g=10m/s2),电压灵敏度为10.298mv/ms-2。德国米依公司的电涡流传感器eddyNCDT3010安装在工件旁,其量程和安装距离都为0.5mm,误差值为1.25um。

数据采集及分模块为了保证测试采样的准确性及信号抗干扰能力,选用信号采集卡LMS对信号过滤和分析,使用高性能工控机对采集信号进行特征分析,通过对数据的知识推理及融合分析,对加工状态稳定性及规律进行分析。

3 实验设计与分析

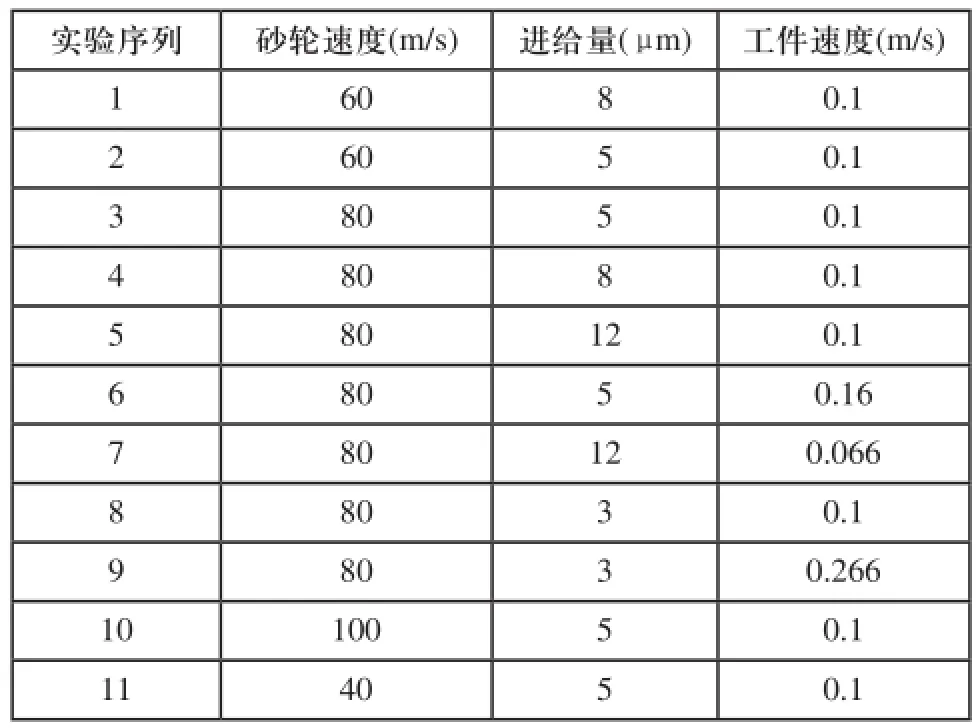

在高速磨削碳化硅加工过程中,信号比普通材料磨削过程更为复杂。因此,针对高速磨削工艺条件下的脆硬性材料加工稳定区域检测的实验,分别研究砂轮转速、工件转速和进给量变化情况下工件加工质量的稳定性。如表1所示。

表1 试验工艺参数选择

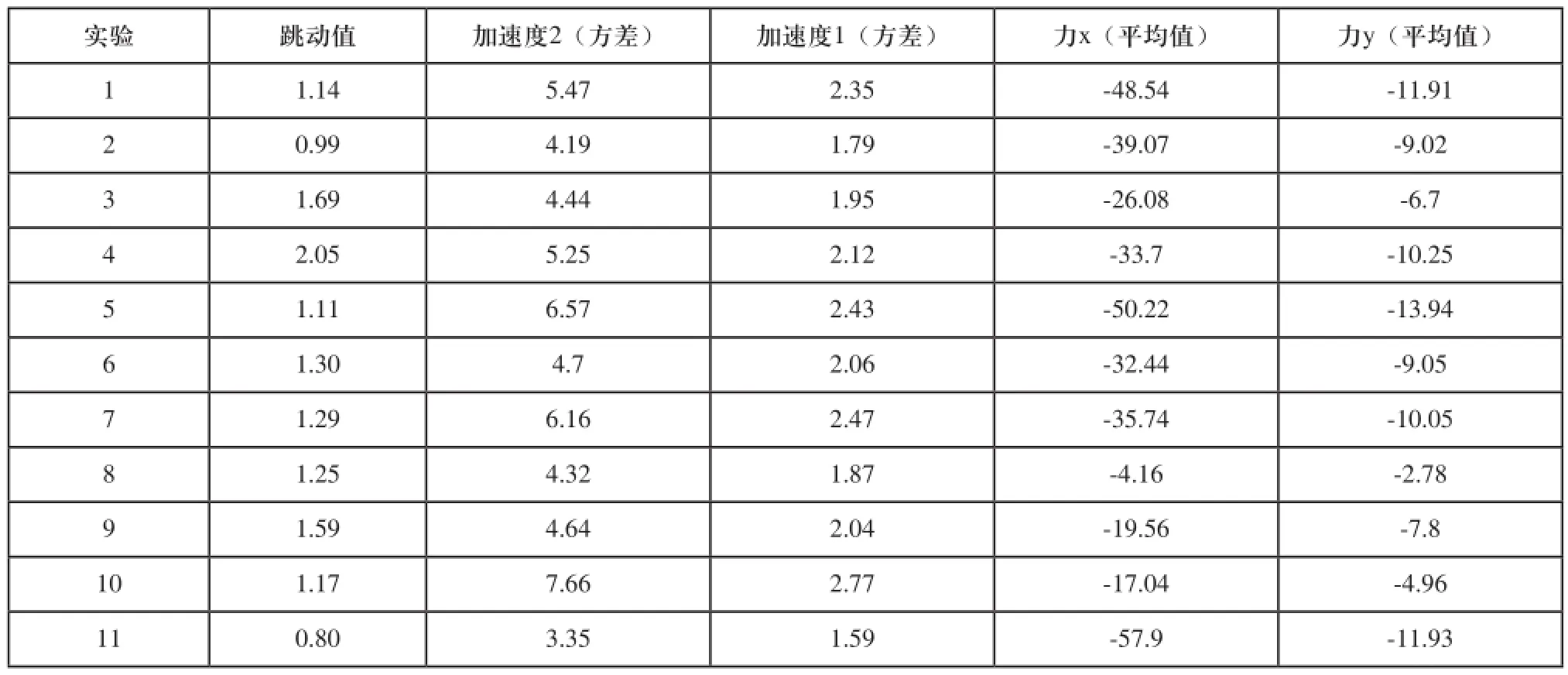

表2 磨削过程主要特征数值

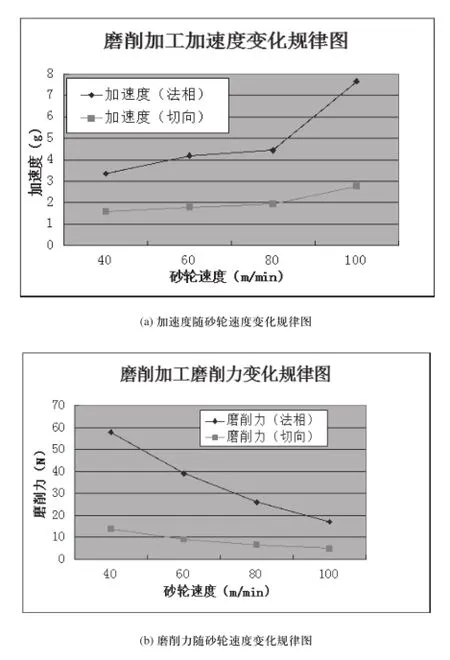

使用均值、方差、极值、峭度等时域信号特征对加速度、位移、力传感器的原始信号(如图2所示)进行分析,选用最能反映磨削过程加工特性的特征对加工过程的稳定性进行评价(如表2所示)。由于加工过程的稳定性主要受砂轮主轴的高速旋转及进给运动影响,所以将传感器所提取的特征信号重点对砂轮速度和进给量对磨削过程稳定性的影响开展研究。图2表明,随着砂轮速度的增加,表征工件系统振动情况的切向和法相加速度值迅速增加,工件系统不稳定。同时,工件系统所受的磨削力减小。图3表明,随着进给量的增加,切向和法相加速度值迅速增加,工件系统不稳定。同时,工件系统所受的磨削力增加。

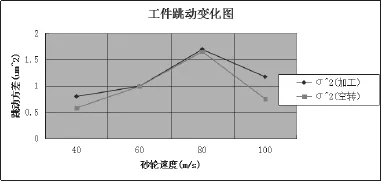

磨削过程工件主轴不平衡度引起的工件主轴跳动如表2所示,针对不同工艺条件下(砂轮、工件转速,切深不同),展开对磨削工艺条件的研究,当切深较大(实验5、7,ap=12um),砂轮速度较小(实验11,Vs=40m/ s),工件偏离量较大。反之,切深较小(实验8、9,ap=3um),砂轮速度较大(实验10,Vs=100m/s),工件偏离量较小。表2通过对不同工艺条件下,工件主轴径向位置均方差的变化来观察主轴的跳动量,判断工件系统是否稳定,实验4跳动最大,原因是磨削加工遇到共振现象,实验11跳动最小,是因为砂轮速度最低。仔细观察不同工艺参数变化下,工件系统的运动规律,我们可以发现当工件转速和进给量不变,砂轮速度变化时,工件系统径向跳动较大,当砂轮速度达到80m/s左右时,跳动值遇到拐点,当砂轮速度到达100m/s时,工件径向跳动反而降低(如图4所示)。当砂轮速度和工件速度不变,进给量增大时,工件系统径向跳动增大,而在8um后,遇到拐点,12um反而降低。上述结果表明,磨削过程中工件系统的稳定并不是随着工艺系统的变化,而成线性递增或递减关系,所以,必须进一步对导致加工过程工件系统不稳定的原因进行分析,研究磨削过程的内部机理。

图2 磨削过程加速度,力随砂轮速度变化规律图

图3 磨削过程加速度,力随砂轮进给量变化规律图

图4 跳动变化图

4 多传感器故障诊断

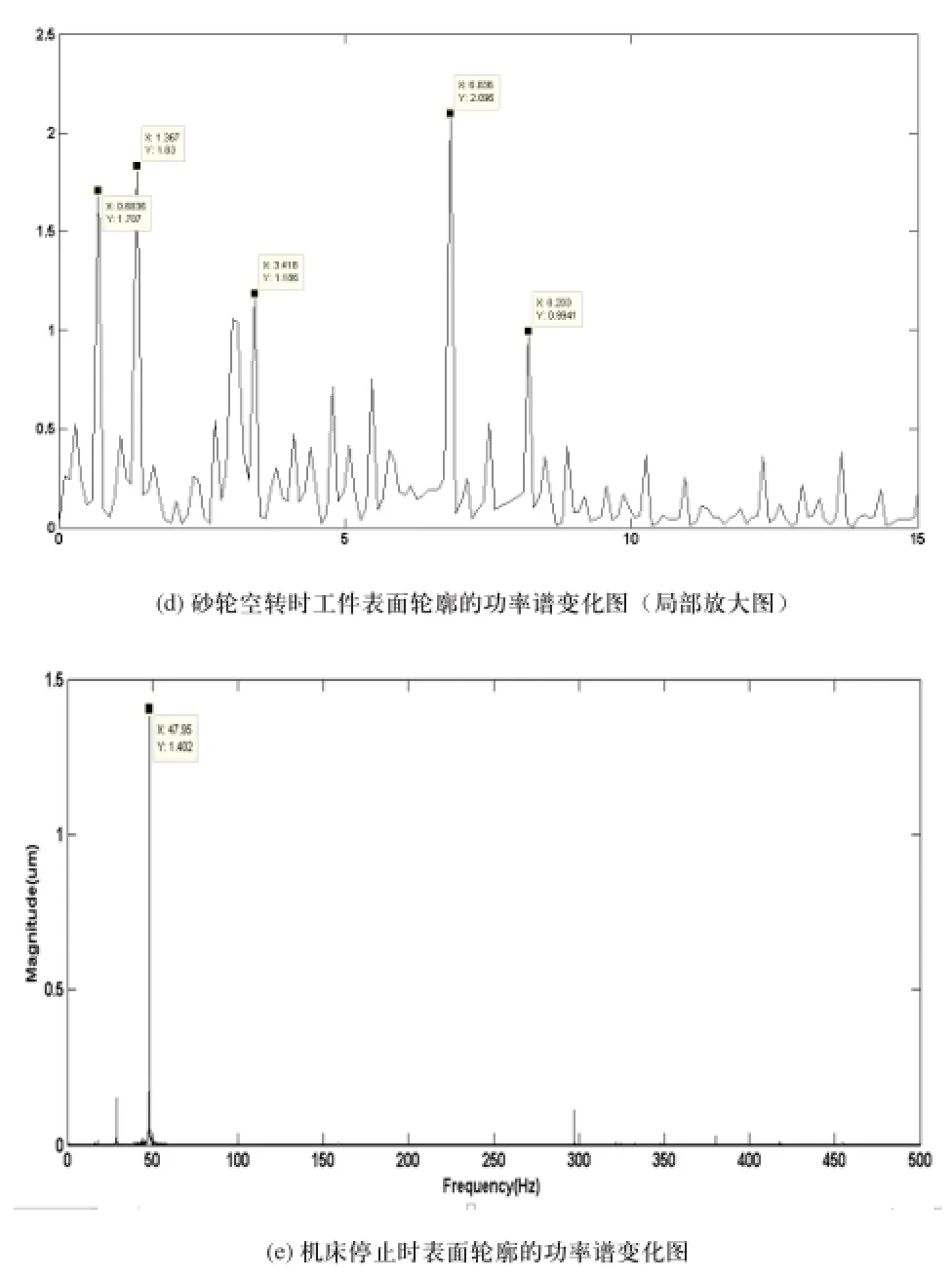

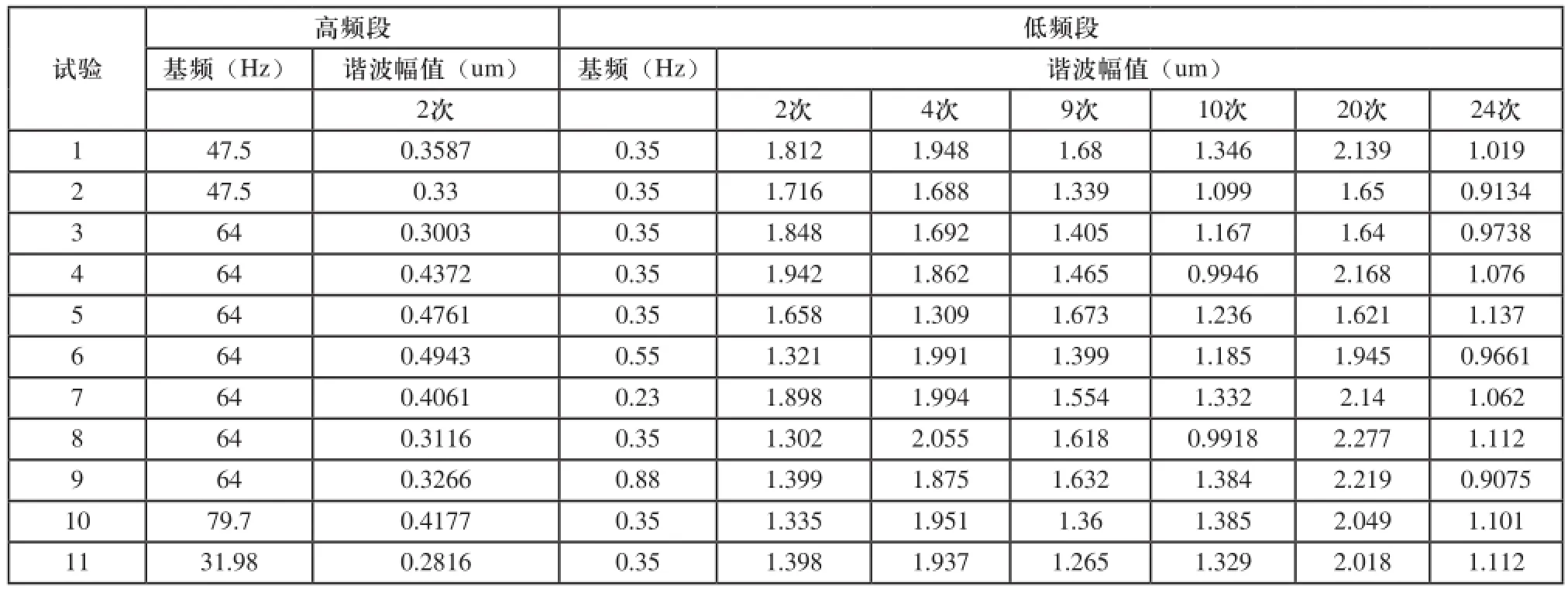

基于多传感器的时域特征对磨削过程工件稳定性分析,无法对引起工件不稳定的原因进行分析。使用频域分析方法分别对引起工件振动的原因进行分析。如图5所示,工件系统在任何情况下,在47.5Hz左右都存在较大的波峰值,该频率是由机床工频干扰信号引起。如图5(a)所示,工件在加工过程中,高频段约以47.5Hz为基频(47.95Hz,95.07Hz,142.5Hz,190.1Hz,237.6Hz等处)有明显振幅,如表3对比不同工艺下实验11,2,3,10,高频段基频与砂轮转速成正比,证明高频部分的工件主轴轮廓变化主要由砂轮周期性作用力引起,波动大小与切深、工件转速快慢相关。

另外,磨削加工过程和工件空转中(图5(b)、图5(d)中),工件表面轮廓傅里叶图的低频段基频为0.35Hz,由于低频的幅值占整个频率段的绝大多数成分,所以中工件主体跳动主要由低频段信号组成。每组实验基于基频的2,4,9,10,20,24个周期有明显的波峰(表3),表明工件加工过程中的运动特性主要和工件外圆形状及工件系统的本身固有的静、动平衡有关。

基于磨削过程各个基频段的幅值大小的检测(如表3所示),我们可以找出引起工件运动幅值突变的原因,例如,图2(c)中,实验5的切深为最大的12um,但跳动值最小,主要原因是由于基频第4和第20个周期处幅值明显变小,说明当进给增大时,导致工件系统在每四分之一个周期处反而达到了局部的平衡。

图5 位移传感器频谱分析图

5 结论

本文结合使用多传感器特征检测及故障诊断分析方法对磨削过程的稳定性进行判别,就陶瓷等难加工材料在加工过程中,不同工艺参数下加工工艺对表面质量的影响开展研究,为高速磨削加工工艺参数的优化选择提供科学依据。通过对高速磨削过程中振动,主轴偏心,等故障原因进行分析,发现工件加工过程中工件外圆形状及工件系统的本身固有的静、动平衡特性影响高速加工稳定性。综上说述,面向高速磨削过程开展多传感器检测技术研究能够提高加工质量,为制造技术的提高提供更多的理论支持。

表3 不同工艺试验下表面轮廓FFT图不同基频及幅值一览表

[1] Sanjay Agarwal,P.Venkateswara Rao. Grinding characteristics,material removal and damage formation mechanisms in high removal rate grinding of silicon carbide[J].International Journal of Machine Tool& Manufacture,2010,9.

[2] Hongqi Li,Yun C.Shin.A study on chatter boundaries of cylindrical plunge grinding with process conditiondependent dynamics[J].International Journal of Machine Tools&Manufacture,2007,47:1563-1572.

[3] P. Lezanski,An intelligent system for grinding wheel condition monitoring[J].Journal of Materials Processing Technology,2001:251-263.

[4] Julie Z. Zhang,Joseph C. Chen. Tool condition monitoring in an end-milling operation based on the vibration signal collected through a microcontroller-based data acquisition system[J].Int J Adv Manuf Techol,2008,39:118-128.

[5] Alex W.Moerlein. Eric R.Marsh. Theodore R.S.Deakyne.R.Ryan Vallance. In-process force measurement for diameter control in precision cylindrical grinding[J].Int J Adv Manuf Technol,2009,42:93-101.

[6] Changfei Lv .Acoustic Emission Signal Processing of Grinding Monitor[A].2010 3rd International Congress on Image and Signal Processing (CISP2010)[C].

[7] N. Subrahmanya,Yun C. Shin. Automated sensor selection and fusion for monitoring and diagnostics of plunge grinding[J]. Journal of manufacturing science and engineering,2008,6.

[8] N. Subrahmanya. Data-based Process Monitoring,Fault detection and Diagnostics:[D].Indiana:Purdue university.2009.

[9] H.K. Tonshoff,T.Friemuth,J.C.Becker. Process monitoring in grinding[J].CIRP Annals - ManufacturingTechnology,2002,51(2):551-571.

[10] T.jayakumar,C.K Mukhopadhyay,S. Venugopal,S.L Mannan,Baldev Raj.A review of the application of acoustic emission techniques for monitoring forming and grinding processes[J]. Journal of Materials Processing Technology.2005,159:48-61.

[11] T.W. Hwang,E.P. Whitenton,N.N. Hsu,G.V. Blessing,C.J. Evans.Acoustic emission monitoring of high speed grinding of silicon nitride[J].Ultrasonics,2006,38:614-619.

[12] 周秦源.磨削工艺系统的动态特性及应用研究[D].2012.

[13] 张晓红.凸轮轴数控磨削工艺智能专家系统的研究及软件开发[D].2010.

Multi-sensor fusion detection of high speed grinding process optimization

TH161

A

1009-0134(2016)06-0064-05

2016-01-15

国家自然科学基金资助项目(51175077)

马胤琛(1985 -),男,上海人,博士研究生,研究方向为先进制造技术、智能检测与控制。