压力容器用耐热钢的焊接技术研究

魏忠

摘要:近年来,压力容器用耐热钢焊接变得越来越重要,相应的焊接技术应用要求越来越严格。本文主要在明确耐热钢及其焊接特点的基础上介绍耐热钢焊接工艺评定,探讨耐热钢压力容器焊接技术的实际应用价值。

关键词:压力容器;耐热钢;焊接技术

中图分类号TG4 文献标识码A 文章编号2095-6363(2016)06-0181-01

随着我国工业经济的不断发展,压力容器使用越来越广泛,在容器应用过程中,必须严格遵循高安全性和高可靠性原则,尤其要注意加强实际生产过程质量控制。只有合理运用现代化焊接技术,才能保证压力容器的安全生产,降低生产风险。

1.耐热钢及其焊接特点

耐热钢主要是指在高温条件下,具有一定的高温强度、良好耐热性能、抗氧化性和化学稳定性的一类钢。耐热钢一般分为珠光体耐热钢、马氏体耐热钢和奥氏体耐热钢。

1.1珠光体耐热钢

珠光体耐热钢是一种比较常见的低合金钢,其使用状态为正火+回火。主要由铬、钼元素组成,还包括一小部分钨、钒等元素。这类钢一般在350℃~600℃范围内使用,其含碳量较低,合金元素总量不超过3%~5%,抗氧化性比较强,且具备热强性,相应的抗硫和氢腐蚀性能比较显著。珠光体耐热钢焊后,在空气中逐渐冷却,会表现出较强的淬硬倾向在350℃~500℃范围内由于杂质元素晶界偏析,还表现出一定回火脆性。在实际焊接过程中,其淬硬倾向比较明显,容易出现热影响区硬化、冷裂纹和再热裂纹等问题。

1.2马氏体耐热钢

马氏体耐热钢一般在小于620℃的温度范围内使用,使用状态为正火+高温回火。相对于珠光体耐热钢,其焊接性是比较差的,因为在实际焊接过程中,该钢种冷裂倾向过大的特点,对氢致延迟裂纹是很敏感的,且在热影响区还有软化带,焊接时易产生冷裂纹和再热裂纹。马氏体耐热钢高温抗拉能力以及蠕变能力比较高,属于一种可以超越临界机组的主要材料,在一定的冷却速度范围当中,往往会实现奥氏体到马氏体的有效转变。

1.3奥氏体耐热钢

奥氏体耐热钢含有较多的镍、锰、氮等奥氏体形成元素,通常在固熔态下使用,金相组织为单一的奥氏体。在超过600℃的条件下,高热强性、组织稳定性及抗氧化性优点比较明显,均高于珠光体和马氏体钢。奥氏体耐热钢性能较佳,尤其是在600℃~700℃的使用环境中,其应用范围是最广泛的。奥氏体耐热钢焊接,主要有三大焊接裂纹倾向,第一种是晶间腐蚀裂纹,第二种是应力腐蚀裂纹,第三种是热裂纹。

2.耐热钢焊接工艺评定

这里主要以14CrlMoR珠光体耐热钢的焊条电弧焊工艺评定为例进行研究。评定前,合理选定试件,根据母材焊接性,选择合理的焊接材料及焊接工艺参数,编制焊接工艺指导书及热处理工艺,参照NB/T 470142011《承压设备焊接工艺评定》要求进行工艺评定。

2.1焊条选择

焊条选择E8018 B2,焊前预热150℃~200℃,焊接中控制层间温度不超过250℃,焊后350℃×2h后热处理。

评定试板外观检查合格,经100%X射线探伤,结果按NB/T47013-2015 II级合格。对试板进行690℃±10℃保温6h焊后热处理。

2.2评定试验及结果(主要依据NB/T47014-2011标准进行)

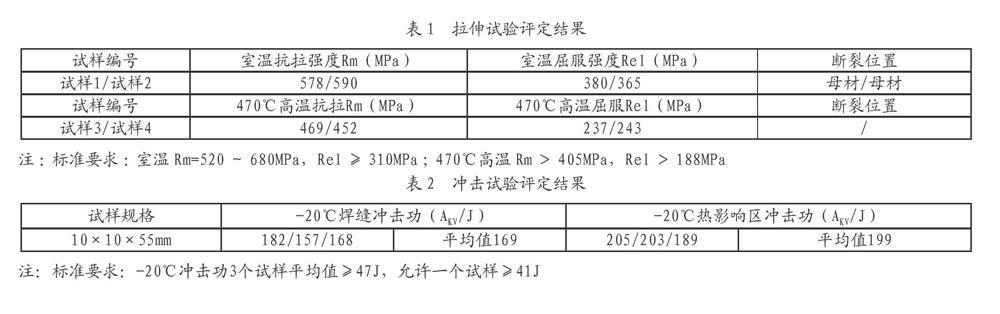

1)拉伸试验评定结果

见表1。

2)弯曲试验评定结果

选用DEY-60万能试验机,取4组试样进行室温侧弯试验,弯轴直径为4倍试样厚度,在弯曲到180°后,试样开裂程度符合标准,满足弯曲试验要求。

3)冲击试验评定结果

见表2。

4)金相组织评定结果

在试板横截面上取样对焊缝及热影响区进行100倍放大金相检验,组织主要由先共析铁素体和细小贝氏体组合而成,性能较优。

5)结论

通过14CrlMoR钢焊接工艺评定结果看出,选用合理的焊接材料、工艺参数、热处理工艺等,焊接接头抗拉强度、屈服强度、弯曲等力学性能和焊缝组织均满足要求,且焊缝和热影响区具有较高的冲击韧性,焊接接头性能优异。

3.耐热钢压力容器焊接技术的实际应用

3.1耐热钢压力容器焊接接头要求

第一,足够的等强性。要想优化耐热钢压力容器焊接接头性能,必须合理调整接头控制等强性,保证接头与焊接母材等强性相匹配,这样才能保证接头性能;第二,较强的抗氧化性。在实际焊接过程中,必须合理控制接头抗氧化性,使得接头抗氧化性与母材性能相统一,优化焊接效果;第三,较强的稳定性。焊接接头热处理次数比较多,必须保证焊接接头稳定性足够强,才能保证其具备较高的应用价值。

3.2焊材的合理选用

在耐热钢焊接材料选用时,要根据焊缝金属与母材等强度匹配,焊缝金属化学成分与母材一致或相近两个原则选材,这样才能从根本上保证最终的焊接质量。焊接珠光体和马氏体耐热钢特还要特注意控制好焊接材料的微量元素的含量,以控制其回火脆性。另外,也要把焊缝金属实际含碳量控制在合理范围内,使得该含量满足焊接基本要求。

4.结论

综上所述,大量实践结果表明,在压力容易生产过程中,耐热钢最常见,所以,加大对压力容器用耐热钢的焊接技术的研究力度变得越来越重要。