支架式管机头结构参数分析

刘宇佳

支架式管机头结构参数分析

刘宇佳

(沈阳化工大学,沈阳 110020)

本文的管机头流道结构的物理模型应用经验法来建立,机头流道物料的流动分析则用相应的数学模型ANSYS三维有限元分析软件进行模拟,从而了解了管机头内部中物料流动的分布状态,同时分析了流道几何参数以及变化后对机头的周向压力和周向波动。

管机头 几何参数 三维有限元

引言

挤出机的成型主要部件是机头。加工管材的材料选择上,我们大多选择的是塑料。但是,对于挤出机的成型主要部件方面的设计,我们一直都有欠缺。挤出设备中,所用的设备在挤出中起着至关重要的作用,也是挤出成型的关键所在。它的设计的可塑性不仅影响着模具的寿命、产品的精度,同时对其完成的产品质量也有影响。

多年来,许多人对它进行了改良,但是成果却不尽如人意,存在很多局限性,通常只是对其进行的一些优化设计和基础上的完善。鉴于此,本文利用ANSYS三维有限元分析软件,对它进行全面分析,期待在研究成果上能有新的突破。

1 建立机头的模型

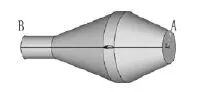

本文选取的基本数据用于模拟的管机头模型是:机头口模内径31.43mm,芯棒外径23.235mm。在三维模型中(见图1),物料从A进入机头分流段,经过支架段和压缩段,进入定型段,从B挤出。假设z轴的正方向为物体流动的正方向,向上的方向为y轴,右手规则确定x轴方向,具体结构如图1所示。

图1 支架式管机头几何模型

2 单元的划分

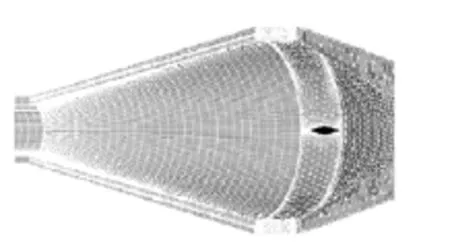

为了确保计算结果的收敛和可靠,我们选择的单元类型为ANSYS——FLOTRAN CFD所定义的142六面体单元。然后,用ANSYS按照流道的几何特点对它进行划分,划分成若干个个体。采用六面扫略的方面来进行,有限元的图形见图2所示,共有单元616613个,节点152497个。

图2 有限元分析单元网络划分

3 参数的设定

按照实际的加工过程,进行参数设定,有

4 初始值设定

分流角α=60°,压缩角β=33°,分流段长度L1=85,压缩段长度L3=115。

5 设定情况方法

增大分流角,减小分流段长度;减小分流角,增大分流段长度;

增加压缩角,减小压缩段长度;减小压缩角,增加压缩段长度。

6 分析

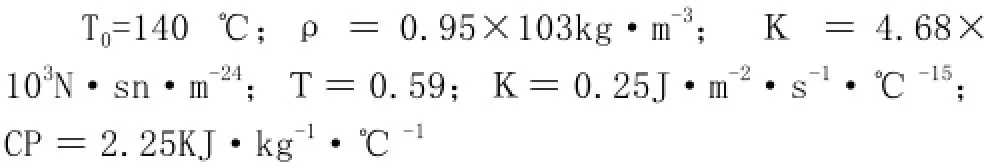

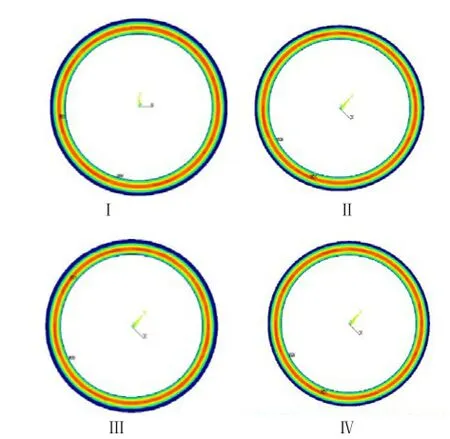

为了对比几何参数的变化对流道各处压力场的结果,开始分析流场时,取沿挤出方向各段中部垂直于轴线的截面Ⅰ、Ⅱ、Ⅲ、Ⅳ进行分析。图3为用ANSYS分析的分流段横压截面Ⅰ、Ⅱ、Ⅲ、Ⅳ的压力分布云图。压力值低,用蓝色表示;压力值高,用红色表示;颜色由蓝到红。从云图分析结果可以看出,分流段的径向和周向压力并不均匀。

图3 分流段横压截面压力分布云图

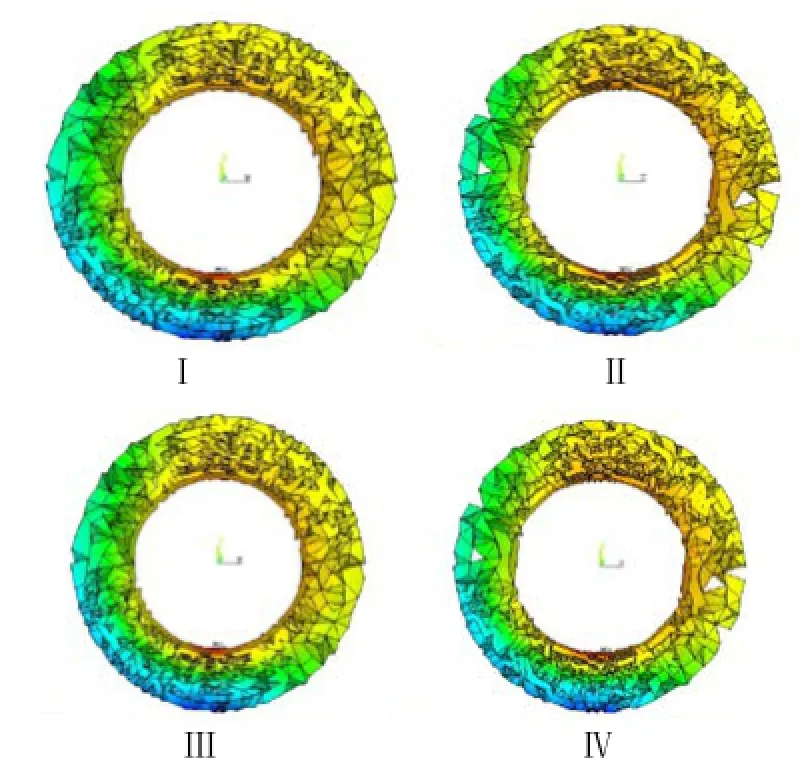

图4则是压缩段横截面Ⅰ、Ⅱ、Ⅲ、Ⅳ的速度分布云图。可以看出,这四种情况下大部分能均匀分布,实现稳定挤出。

图4 压缩段横截面速度分布云图

7 结论

经过分析,可以得到以下结论:

(1)大的分流角α会增加压缩段的周向压力分布不均,减小分流角α能够使分流段处的周向压力分布更加均匀。

(2)增加压缩段长度L3会降低产量,并有效减小壁面的剪切应力,同时还能够将定型段出口速度的周向波动减小。

[1]崔俊芝.计算机辅助工程(CAE)的现在和未来[J].计算机辅助设计与制造,2000,(6):4-10.

[2]张延恒,唐跃.计算机模拟技术在聚合物成型中的应用[J].工程塑料应用,2002,(1):24-26.

[3]申长雨,李海梅.塑料模具CAE技术概况及发展趋势[J].工程塑料应用,2001,29(2):40-43.

[4]李宏生.贾毅.计算机模拟口模截面中塑料熔体的流动状态[J].中国塑料,2000,(12):85-89.

[5]HUANG Y.Analysis and Improvement of Die Design for the Processing of Extruded Plastic Pipes[J].Materials and Design,2000,(5):465-475.

[6]吴清文,王世杰,黄群.塑料挤出模头口模定型段长度的确定[J].塑料科技,1994,(1):26-29.

Scaffolding Tube Head Structure Parameter Analysis

YU Jialiu

(Shenyang Institute of Chemical Technology,Shenyang 110020)

This paper tube head flow channel structure applied the empirical method to establish the physical model, the nose flow channel the flow of the material analysis with the corresponding mathematical model of ANSYS to simulate the three dimensional finite element analysis software, to understand the distribution of material flow in the tube inside the nose, the geometric parameters of dangdang flow compression Angle and compression length is analyzed, change after reviewing the nose internal pressure, the velocity distribution, and production and the effects of wall shear stress.

Tube head, geometric parameters, Threedimensional finite element