基于MagNet的磁力耦合调速器磁路机构的参数优化

牛景丽陈东海

基于MagNet的磁力耦合调速器磁路机构的参数优化

牛景丽1,2陈东海1

(1.河南理工大学 机械与动力工程学院,焦作 454000;2.河南工业和信息化职业学院,焦作 454000)

基于Magnet 有限元分析软件,建立了磁力耦合调速器磁路机构有限元模型,对磁力耦合调速器的磁路参机构参数进行优化,对优化后的模型进行了仿真分析。基于优化参数设计制作了磁力耦合调速器样机,对样机空载和负荷运行性能验证,验证了磁路设计的合理性。研究结果表明,样机输出转矩和输出转速与仿真计算结果相符,满足设计要求,具有一定的工程应用参考价值。

MagNet 磁力耦合调速器 磁路 优化设计

磁力耦合调速器利用永磁场与感应磁场的相互作用来传递扭矩,主要由与电机连接的铜环转子、与负荷相连的永磁转子和气隙调节机构组成。电机带动铜环转子旋转,切割永磁转子的磁力线,在铜环表面形成感应磁场并对永磁体产生耦合力,最终带动负载作旋转。通过调节导体转子和永磁转子之间的空气间隙(气隙)便可实现从动转子扭矩和转速的调节。永磁转子和导体转子构成了磁力耦合调速传动装置的磁路机构,是磁力耦合调速器能够正常运行的必要条件。本文利用MagNet软件对一低功率(22kW)磁力耦合调速器的磁路机构进行电磁场有限元分析,对影响磁路的关键因素进行优化分析研究。

1 磁路机构的有限元建模

利用MagNet电磁场仿真软件对磁力耦合调速器的磁路机构进行有限元分析,对影响磁路的气隙大小、磁极数、铜层厚度、轭铁厚度等关键因素进行优化设计。

(1)初始条件。图1所示为所分析的磁力耦合调速器的磁路机构的实体模型结构。初始条件为:永磁体材料为牌号N40的钕铁硼,厚度定为8mm、长度为110mm,永磁转子的外径为248mm;铜层材料为紫铜,铜层深度为110mm。拟对导体转子与永磁转子之间的空气间隙(即气隙)、磁极数和铜层厚度等磁路参数进行优化设计。为了便于分析,做如下假设:不考虑端部漏磁,认为传动轴是不导磁的;忽略铜层和永磁体的弹性变形,运行时气隙磁场沿轴向没有变化;忽略温度对材料性能的影响。

图1 磁力耦合调速器的机械结构示意图

(2)建立模型及划分网格。根据导体转子与永磁转子的结构及其性能要求,利用MagNet软件对磁路机构自动划分网格,网格精度取SMRT1;经过网格加密以后共形成63751个单元和99732个节点。

(3)加边界条件和载荷。MagNet中的载荷包括边界条件及外部或内部的相互作用。根据导体转子和永磁转子的实际耦合方式,在导体转子和永磁转子的空气间隙面上施加磁力线垂直的边界条件,并且加载无限边界条件。

2 磁路机构参数进行优化

(1)气隙的优化选择。感应磁场与永磁体为磁源,磁势主要消耗在气隙与永磁体的磁阻上,气隙越大,磁阻越大,消耗的磁通密度越大。图2为只改变气隙大小所计算的不同气隙下的最大转矩,由图可知转矩随着工作间隙的增加而减小,要提高传递转矩,应尽量的减小气隙厚度,但过小的工作间隙给制造和、安装带来困难,在满足传递功率的条件下,当工作间隙小于3mm时,能够传递更大的转矩,且制造、装配相对较为简易,因此,本设计中选择工作间隙为3mm。

图2 工作气隙与转矩的曲线关系图

(2)磁极数的优化选择。永磁体沿输出轴轴向均匀分布在筒状永磁转子的外侧圆周上,磁极数决定着磁路机构的磁回路数,影响着磁转矩的高低。磁极数量不能过少,因为不同磁极每交替变化一次,驱动器中所存储的静磁能的量便会增加一些,并最转化为动能被释放,有利于驱动器传递转矩,但磁极数量也不能过多,磁极之间接触次数过多会增加漏磁量,使磁隙中的磁通密度减小,传递转矩就会变小。通常,磁极按偶数配置,配对数目在20~40极之间较为适宜。

通过Magnet软件对磁力耦合调速器的磁路机构不同磁极数的磁场分布进行有限元分析,得出转矩与磁极数的曲线关系图。由图3可知,随着磁极数逐渐增加,输出扭矩随之迅速增大,当磁极数大于30时,扭矩随磁极数增大有所下降,变化速率变小,所以磁极数的最佳值为30。

图3 磁极数与转矩的关系曲线图

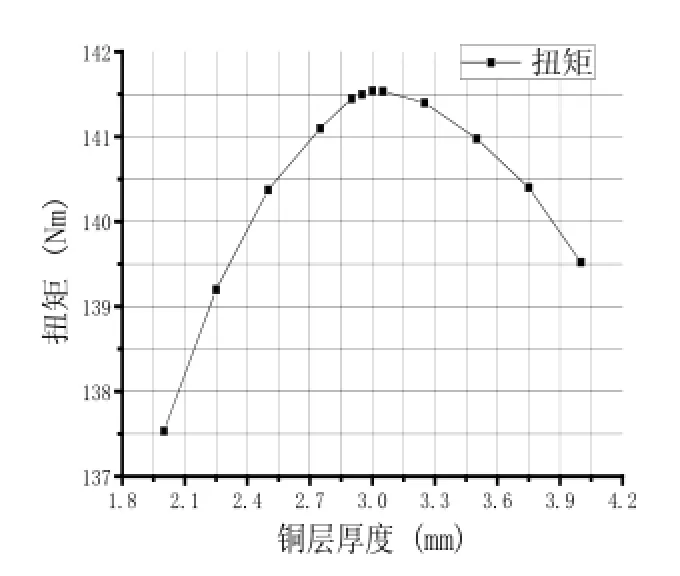

(3)铜层厚度的优化选择。在工作间隙、磁极数相同的前提下,铜层厚度与转矩的关系曲线图,如图4所示。

图4 铜层厚度与转矩的关系曲线图

由图4可知,在一定范围内,随着铜层厚度的增加,转矩增加的较快,逐渐达到一个峰值,随后开始减小。这是因为当导体转子转动时,导体转子与永磁转子产生相对运动,永磁场在导体转子上产生涡流,并随着铜层厚度的增加而增加,进而导致感应磁场变强,传递的转矩变大。但是当铜层厚度增大到一定程度,涡流增加有限,趋于饱和,同时铜层厚度的增加,使得铜的电阻增加,热损耗逐渐增大,使大部分涡流都转化为热量,传递的转矩变小。所以为了提高铜层的利用率,铜层厚度不易太厚。从图5可以看出,当铜层厚度为3mm时,转矩达到最大值,当铜层厚度大于3mm时,转矩增加较慢,之后还稍有下降,故在本设计中的铜层厚度的最佳值为3mm。

(4)轭铁厚度的优化选择。轭铁可以防止外磁场的干扰和影响,改善磁通密度的分布。当轭铁的厚度过薄时,会在轭铁处出现磁饱和现象,增加磁阻,减小气隙密度,削弱了永磁材料的性能,降低了传递的转矩。当轭铁的厚度过厚时,对传动转矩的增加并无太大作用,但却使旋转部件的转动惯量增大,增加了磁力耦合调速传动装置的启动转矩,降低了永磁材料的利用率,使运转部件的不稳定性增加。通常,轭铁的厚度取值应略大于永磁体厚度。在本设计中,永磁体的厚度为8mm,轭铁的厚度选择为10mm为宜。

3 校核计算

对磁路参数优化分析之后,磁力耦合调速器的磁路机构参数为:气隙为3mm,磁极数为30,铜层厚度为3mm,轭铁厚度为10mm,导体转子外径为254mm,永磁体厚度为8mm,永磁体长度与铜层深度均为110mm,永磁转子外径为248mm。

(1)仿真计算。将这些优化值代入优化模型,重新进行核算。由MagNet软件计算出的磁力耦合调速器的输出转矩为T=(1.42925E+02)Nm;当导体转子与永磁转子的有效啮合面积由0mm~110mm时,输出的转速为0~1490r/min。(2)样机试验。根据以上参数设计制作了电机功率为22kW的磁力耦合调速器样机,并进行验证试验。试验结果表明,样机输出的转速随着永磁转子位移(即永磁转子与导体转子的有效啮合面积)的增大而增大,样机空载运行时,当永磁转子的位移为100mm时,输出转速已经到达1480r/min,基本满足设计要求;样机带4kW载荷运行时,当导体转子与永磁转子趋于完全啮合时,电机转速约为1470r/min ,电流约为33A,均为动力源发电机的标准值,样机运行平稳,满足设计要求。

4 结语

本文利用MagNet软件建立了磁力耦合调速器的磁路机构有限元模型,并对影响磁路的气隙大小、磁极数、铜层厚度、轭铁厚度等四个关键因素进行优化,据此制作了22kW磁力耦合调速器样机,并对样机空载和负载的试验,结果表明,输出转矩和输出转速符合动力源发电机的标准值,与仿真计算结果相符,满足设计要求,具有一定的工程应用参考价值。

[1]王旭,王大志.多永磁调速器的磁路结构设计[J].电气传动,2011,41(10):55-58.

[2]梅顺齐,张智明,宋志峰,等.磁力传动机构设计及传递力矩计算方法的研究[J].武汉科技学院学报,2008,21(8):92-96.

[3]葛研军,周凯凯,刘艳龙,等.磁力耦合器调速机构研究[J].大连交通大学学报,2014,35(3):32-36.

[4]严晓霞,赵朝会,张迪,等.2种磁力耦合器性能的比较[J].上海电机学院学报,2009,(4):289-292.

[5]赵清,邵龙,于静泽,等.变速磁力耦合器研究[J].电气应用,2013,(4):82-87.

[6]牛耀宏.影响矿用磁力耦合器工作性能的因素分析[J].中国煤炭,2014,(5):69-72.

Magnetic Circuit Parameter Optimization for Magnetic Coupling Based on Magnet

NIU Jingli1,2, CHEN Donghai1

(1. Henan Polytechnic University, Jiaozuo 454000;2.Henan College of Industry and Information Technology, Jiaozuo 454000)

A finite element model of the magnetic circuit of the magnetic coupling was constructed based on MagNet finite element analysis software. Parameters of the magnetic circuit were optimized and simulation analysis was carried out. Based on the optimized parameters a prototype of the magnetic coupling regulator was manufactured and output performance of the prototype was evaluated under load and no-load condition. The results present to be reasonable and a conclusion can be got: the output torque and speed were consistent with the simulation results and meet the required performance.

magNet, magnetic coupling, magnetic circuit, optimization