千米竖井型钢罐道纵向安装技术

王晓辉 王存利

(巴彦淖尔西部铜业有限公司)

千米竖井型钢罐道纵向安装技术

王晓辉 王存利

(巴彦淖尔西部铜业有限公司)

获各琦铜矿3#副井井筒风大、潮湿、空间小、距离远,罐道安装找正非常困难。根据现场实际情况,采用钢丝放线的方法找正,在钢罐道口内侧焊制内卡板进行安装,再试运行模拟罐笼,测试罐道的垂直度,经过调整达到了罐笼运行的条件,整个系统运行顺利。

型钢罐道 纵向找正 内卡板

获各琦铜矿3#副井井筒直径为5.8 m,深1 134 m,井口标高为2 010 m,主要承担深部中段的人员、材料及废石提升任务。提升系统选用JKM-3.5×6(Ⅲ)E型塔式多绳摩擦式提升机,φ32 mm首绳6根,φ47 mm尾绳3根,200 mm×200 mm×10 mm型钢罐道6根,最大提升速度为10 m/s。钢罐道的安装形式为焊接连接板,再用螺栓连接罐道梁上焊接的连接板,安装难点在于钢罐道的找正和垂直度控制。

1 罐道安装找正方法及步骤

1.1 安装基准点测量

安装基准点选择在2 010 m标高(井口平台),通过矿区内现有2套坐标测绘体系给出中心点和方向十字线。在井塔楼提升层(相对高度为75 m)给出井筒中心点和提升中心点,标记方向十字线。验证井口中心点和提升层中心点偏差,符合安装技术要求后,形成永久安装点。中心点是所有安装的基准点,必须准确无误。

1.2 基准罐道梁安装

基准罐道梁安装前须验证井口中心基准点和方向十字线;确认基准点符合安装技术要求后,安装基准罐道梁;复核基准罐道梁的位置偏差。基准罐道梁安装示意见图1。

1.3 基准线放线

激光准直仪在干燥的环境下,可以远距离投放使用,但矿山井筒中粉尘浓度高、湿气大,影响使用。在500 m深的井筒作业环境中,散光现象非常严重,经实践测量散光范围约200 mm,且位置偏离难以验证,故放弃激光准直仪的放线方法。

图1 基准罐道梁安装示意

副井井筒是贯通结构,风速较大。钢丝放线找正的最大难点是超长距离下因井筒风大造成的偏摆,首次放线后钢丝偏摆量超过500 mm。为了减小风速,封闭了井筒底部2个出风水平(中段),但留有微风出口,防止造成井筒作业人员缺氧或中毒。将钢丝盘通过小稳车放至井底,并将钢丝拉紧重锺置于油桶之中,增加阻力,减小偏摆;静置24 h后,用带卡槽的卡板上下固定牢固钢丝投线;人员上下或吊桶时切忌快速运行,防止引起风速过大,造成钢丝线偏摆过大;每隔200 m做简易钢平台,分段固定钢丝基准线;在安装过程中,每50 m作为安装基准线,每200 m复检一次,复检重叠线确保在50 m以上,消除安装基准线造成的累积偏差。

1.4 型钢罐道间隙控制

井筒环境温度变化小,但型钢罐道仍有热胀冷缩现象,为此,在型钢罐道之间保留4~5 mm间隙。安装时,增加一块厚4~5 mm的钢板,安装找正,型钢罐道固定好后,即可拆除此钢板。

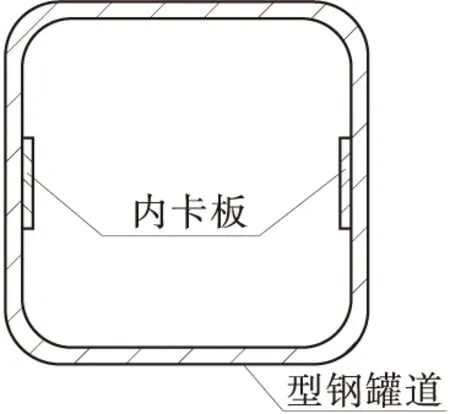

1.5 型钢罐道简易对正

每根型钢罐道长12 m,质量约800 kg,在井筒深部安装时,偏摆较大,用外卡板对正时较简单,但安装完需拆除外卡板(图2),费时费工,且拆除时易造成型钢罐道外表面损伤,提升容器运行时声音大,极易损伤滚轮罐耳或导向滑瓦。由此,在地表对型钢内表面进行简单打磨处理后,采用内卡板进行对正作业(图3),操作简单,省时省力,对正度高。

图2 外卡示意

图3 内卡示意

2 钢罐道试运行及调整

型钢罐道安装完成后,若直接安装罐笼并下放试车,容易因型钢罐道位置偏差大,造成卡罐事故。罐笼要求高,主梁及主体构造均为铆焊件,不允许气焊切割等破坏性措施,卡罐处理难度大。鉴于此,特制作可拆卸的模拟罐笼,先行投入试车,以检验型钢罐道的垂直度和位置偏差,即使出现卡罐现象,也可方便拆卸模拟罐笼。

按照罐笼的实际尺寸制作简易模拟罐笼。利用安装时所用的主提升绞车悬挂模拟罐笼,并安装防坠保护绳;测试模拟罐笼的通过性,每10 m停车一次,测量罐道与罐笼滑道间隙,做好记录以备调整钢罐道垂直度。根据测量数据,对偏差超出设计范围的地方进行调整。再次模拟运行,直至所有数据均在设计偏差范围之内,方可撤除模拟罐笼。挂设钢丝绳,并连接罐笼及平衡锤,调节首尾绳的长度到设计的尺寸范围,开始试运行。试运行过程中,测量数据,不符合设计要求的地方再次进行调整,直至整体工程进行验收,投入试生产。

3 结 语

3#副井钢罐道安装过程中,首先测量并验证给出十字中心线,安装基准罐道梁,测量并调整基准梁的安装位置以达到设计要求;下放钢丝基准线;在钢罐道口内侧焊制卡板;制作模拟罐笼,进行钢罐道试运行工作,经过调整达到了整个提升系统试运行的条件,提升系统平稳运行至今。该方法为矿山千米竖井钢罐道安装提供了借鉴。

2016-10-10)

王晓辉(1984—),男,工程师,015000 内蒙古巴彦淖尔市临河区解放街2号。