浸钎设备的维护与改善

邱国佳

(南宁八菱科技股份有限公司 广西南宁 530003)

浸钎设备的维护与改善

邱国佳

(南宁八菱科技股份有限公司 广西南宁 530003)

汽车散热器通常使用钎焊的方式来进行散热器芯体的焊装成型。由于不同类型散热器的散热性能及功能结构各有差异,为了保证良好的钎焊效果,对某些具有特定结构的芯体,可以使用浸钎设备来获得更好的焊接性能。本文主要介绍浸钎设备的结构及其日常维护,并提出了一些改善措施。

散热器;钎焊;浸钎设备

1 引言

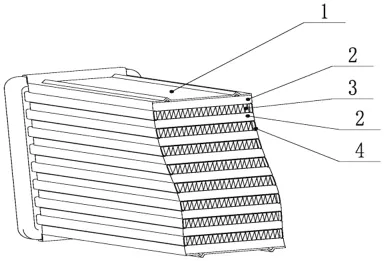

汽车散热器是汽车内部重要的热交换主体。依据不同的车型以及使用场所,分有各类:如,发动机工作时的冷却水箱、冷却发动机前端进气的中冷器以及利用发动机工作热源来实现制暖效果的暖风机芯体等等。为了到达良好的换热效果,散热器通常采用冷却管与散热带层叠搭接的方式来增加有限体积内的换热率。从图1典型的中冷器的结构图可见,除去边板以及两端头连接热转换进出端的气室这些体积限制边框以外,整个芯体由冷却管及波浪型的散热带层叠构成。为了增大换热效果,还可以在冷却管内增加热接触面积,如使用具有特异截面形状的冷却管或是在冷却管内增加内翅片等。

层叠式结构对芯体成型提出不一般的要求,一方面要保证各个部件能够按照既定尺寸牢牢结合,另一方面,由于铝制的冷却管及散热带相对柔弱,在成型过程中,还需特别注意不能伤及各个部件。基于这样的背景,目前散热器通常使用钎焊工艺来进行芯体的整体焊装。

图1 中冷器结构简图

钎焊是采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件的方法。在实际生产中,钎料一般以水溶液喷淋的方式涂覆在需要结合的各铝件表面,再经过钎焊炉完成钎焊的整个过程。由于某些散热器具有结构特异性,而喷淋线一般应对大批量具有同一特性的散热器产品,在这样的情况下,这些小批量或试制产品在喷淋过程中难免会发生喷淋不到位的现象,并可能导致钎焊失败。为了解决这个问题,我们在此引入浸钎设备。

2 浸钎设备的结构原理及工作方式

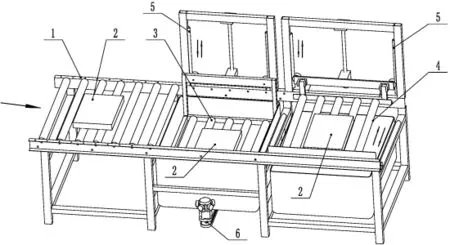

图2 浸钎设备的结构示意简图

由上可知,浸钎设备的使用是为了能够让钎料更好地附着在统一喷淋时难以到达的钎焊结合面上。在实际工作中,浸钎设备通过采用浸泡的方式,将待焊接产品浸泡在配比好的钎料水溶液中,待钎料在各接触表面附着充分后,再将工件取出。这样便可以有效解决此问题,从而提高了产品的焊合率。

浸钎设备的整体结构如图2所示,由三部分组成:

第一部分为上料平台。操作人员可通过该平台上的滚筒,快速地将待焊芯体进行队列排放,使芯体可以顺利流入下一工作位。

第二部分为浸钎槽,是设备工作的主要部位,负责将就位的待焊接芯体浸泡在钎料桶中。由图2可知,上料平台与浸钎平台在高度上并不对等(图示为芯体浸泡的实际工作位)。这样一来,就需要一个能够搭接这两个平台的过度装置,以满足工作位置变化的要求。升降机构在此发挥了很好的作用。当芯体在上料平台上列队就位时,升降机构不动作,该活动平台与上料平台保持良好的平面对位,以便于芯体顺利落入浸钎工作位,这时,位于设备厢顶的活动推杆(本结构图中未标示)便把芯体推送至浸钎槽工作位。在确认芯体落位准确后,升降机构开始动作,将芯体送入钎料桶,开始浸泡过程。浸泡时间长短可根据工艺要求,调节参数设定。

第三部分为沥水槽。沥水槽可以将浸泡过程中进入芯体内部多余水分沥出,以防止多余的水分影响钎焊的效果,同时也方便钎料的回收,减少对周围环境的影响。沥水槽同样采用了升降机构,但与浸钎槽的垂直升降方式不同,沥水槽的工作方式为:还处于水平工作位置的沥水平台,在接收到推杆从浸钎槽送来的芯体后,电机向上提起沥水平台的一端,平台的另一端,则在底部导向的限制作用下水平滑动。于是,整个平台便呈现一定的倾斜角度,以便于落入其间的芯体完成沥水过程。

3 浸钎设备的保养与维护

通过上述对浸钎设备的结构分析,可以从各部分展开设备的保养维护工作。

(1)对输送转运平台上使用的滚筒,可以定期检查其滚动状况,以防止因粉尘堆积对滚筒轴承的污染而造成的运送卡滞问题。

(2)作为主要的浸钎工位,浸钎槽工作部分容易堆积钎料,应注意定期清理,以防止积尘对位置感应器的影响。同时,浸钎部分使用了电机拖动升降机构,对此需特别注意对电气方面的检修,如电机运转是否正常,是否存在异响、缺相、内部短路等问题。升降机构所涉及的导向部分,如丝杠、导向滚轮及各相关滚动轴承,要有良好的润滑计划,才能保证设备在工作时顺畅无异响。浸钎槽工位同时还是钎料溶液储存的场所,由于钎料具备一定粘性,为了保证钎料的浓度,该槽还使用了搅拌装置(如图2中所示序6,钎剂搅拌器)。搅拌装置通过气动马达及皮带传动装置将扭矩输出至两支搅拌螺旋桨中,从而达到搅拌均匀的效果。因此,在保养过程中,还需增加气路方面的维护,如:气压是否合适,是否存在漏气现象,气动马达工作是否正常。同时,皮带传动还需特别注意皮带的张紧以及皮带的磨损状况。此外,由于槽内存储大量钎料液,涉及到钎料的灌注和清出工作,应仔细检查各个接口之间的密封,以防钎料的漏出,造成环境污染。

4 浸钎设备的改善

由于浸钎设备中使用到的机构较多,为了降低人工劳动强度,该设备使用可编程序逻辑控制器来进行各相关机构的动作控制,仅需人工上料,启动工作按钮后便可自动进行相关操作,程序执行完后再行人工卸料。而可编程序逻辑控制器的使用,对一些设备功能上的优化与改进,也相当有帮助。

例如,在生产中发现,浸钎槽内的钎料液,在使用一段时间后会存在一定耗损,若补充不及时,会导致芯体浸泡不充分,届时将影响焊接效果。而钎料液的是否加足,仅凭人工目测,会存在一定误判。这时可通过增加液位监测报警来解决该问题。

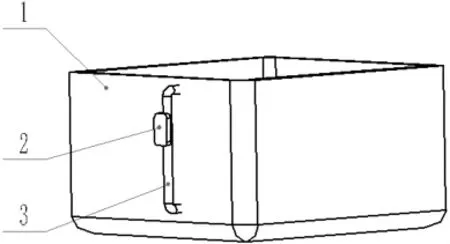

图3 液位报警装置

图3为液位报警装置在浸钎槽的安装示意简图,增加部件为U型液位计和非接触式液位感应开关。由于浸钎槽内还存在搅拌装置,如使用传统的浮球感应开关,受到浪涌的影响,会导致误动作以及误报警。U型液位计的引出,可以减少该现象对液位波动的影响。而非接触式液位感应开关,只需紧贴于U型液位计的表面安装,当液位高度达到指定位置时,感应开关即有信号输出。信号线可以与可编程序逻辑控制器相连,便于操作人员在显示屏上及时了解故障来源,也可以独立连接声光报警设备,以起到警示的作用。

再如,图2中浸钎槽内的钎剂搅拌器,由于功能要求,安装部位偏下,检修时需拆除门板来一一查看其转轴运转及皮带运行情况,较为繁杂。因此,仅需在两根搅拌桨的轴端周向安装一颗感应螺钉,再在固定位置安装接近感应开关,便可以与设备本身的可编程序逻辑控制器相结合,利用其计数扫描周期的功能,来判断该部位的运转状况。当发现扫描周期过短,设备报警时,可以打开门板来检测:搅拌桨运转是否有阻滞,皮带是否张紧不足或是已损坏等。

5 结语

浸钎设备作为一种专用设备,在进行维护保养作业时应了解其大致的工艺要求,才能更好的掌握设备的动作运行原理,从而更好地开展相关工作。本文通过对其结构的分析,明确了该设备的主要维修保养点,并结合生产实际提出的问题,对该设备进行了局部优化,使该设备能够更好地为生产所服务。

TN07

A

1004-7344(2016)24-0233-02

2016-8-11

邱国佳(1986-),女,助理工程师,本科,主要从事设备维护、改善工作。