复合材料层合板开孔拉伸性能

◎丁聪

复合材料层合板开孔拉伸性能

◎丁聪

运用试验和有限元软件ABAQUS对比分析了拉伸载荷作用下的复合材料开孔层合板在不同尺寸和圆角时的性能。讨论了不同开孔尺寸和圆角半径对层合板拉伸性能的影响。研究表明,随着开孔尺寸的增大,拉伸破坏载荷减小,且趋势较明显。随着开孔圆角半径的增大,破坏载荷有增大的趋势。

纤维增强复合材料由于具有比强度、比刚度高,可设计性强、耐腐蚀、疲劳性好等特点,自20世纪70年代起已广泛应用于航空航天飞行器结构,波音787和空客A350复合材料用量已达50%,可比常规的金属结构减重25~30%。复合材料设计中不可避免需要开孔,其对结构的强度损失要大于金属结构开孔,因此复合材料开孔设计及其分析也是设计者十分关心的问题。

复合材料在实际的应用中,最关键的性能指标是开孔抗拉强度,作为复合材料及结构的许用值,它可以反映实际应用中复合材料及结构的各种不同损伤。开孔不仅导致孔边应力集中,同时截断纤维,直接降低层合板的强度。与金属结构相比,复合材料相对较脆且容易层间失效。复合材料结构要达到与金属开孔和开孔相当的效果,在设计、分析和制造上需要特别的注意。开孔要选择适当的圆角过度,使得应力集中降到最低。

本文针对不同开孔尺寸及圆角半径的复合材料层合板(厚度为1.995mm),通过进行拉伸试验,得到其强度值。同时,运用Abqus软件对开孔层合板进行有限元模拟,得出其应力变化及损伤过程。

试验及方法

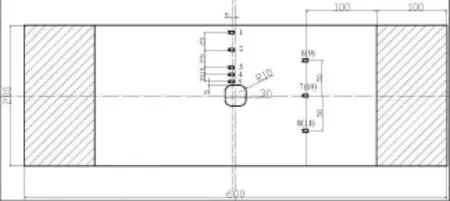

设计了长600mm,宽200mm复合材料层合板试验件,腹板中心有不同倒角半径的正方形开孔。材料为Epsilon 99702.1/ HTS-130编制布共27件。

每件试验件共贴11个片,正面沿开孔圆角过渡处布5个应变片,远离开孔处布3个,反面远离开孔布3个,并与正面对称。试验件贴片如图1所示。

试验参照ASTM D 5766/D 5766M-02标准,在试验件两端的两侧各粘上200×100的加强片,加强片厚5cm。将试验机上下两端的夹头分别夹在试验件的上下两端的加强片上。采用WDW-1000E静力试验机进行位移加载,加载速度为2mm/ min。

结果与讨论

系统通孔开孔试验件拉伸试验的典型破坏模式有三种:脆性断裂,剪切破坏及混合破坏。

图1 试验件应变片贴片示意图

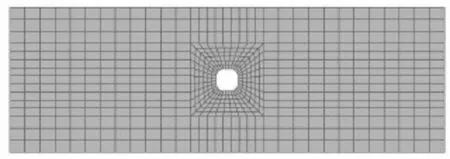

图2 有限元模型

图3 应变分布图

拉伸破坏载荷试验结果。开孔拉伸试验件共有27件,其中每组试验件3件,所有试验件破坏模式均符合ASTM标准要求,试验数据未出现异常,测得各件的破坏载荷,平均载荷统计结果如表1所示。

得到其中中心开孔为50mm×50mm,圆角为R20的试验件时间应变曲线、载荷位移曲线和载荷应变曲线。

拉伸破坏载荷试验分析。模型采用30mm×30mm开孔尺寸,圆角半径为10mm的试验件。有限元模型如图2所示,边界条件为一端固定,另一端施加1 mm的位移载荷(1000µε),两侧边自由。模拟过程中,网格采用8节点二次壳单元S8R,分析步为线性静态一般分析步。

图3给出了图2所示试验件的有限元模拟结果。由图可见应力集中系数为3.615,最大拉伸应变发生在结构最小截面圆角末端。此时加载点支反力为31.12KN,以应变达到10000µε时破坏,并假设载荷位移变化为线性,估算其破坏载荷为111.2KN,与实际破坏载荷111.13KN相比,误差在1%以内,证明分析方法有效。

其它试验件的应力集中系数和预估破坏载荷见表2和表3。

通过试验结果和有限元计算可以看出,随着复合材料开孔尺寸的增大,拉伸破坏载荷显著减小,且趋势较明显;随着开孔圆角半径的增大,破坏载荷有增大的趋势,应尽量使用圆形开孔。

(中国商飞上海飞机设计研究院)

表1试验件拉伸破坏载荷表(KN)

表2试验件应力集中系数

表3试验件预估破坏载荷(KN)