集装箱船上层建筑整体吊装强度分析

黄汉锋(上海江南长兴造船有限责任公司,上海 201204)

集装箱船上层建筑整体吊装强度分析

黄汉锋

(上海江南长兴造船有限责任公司,上海 201204)

现如今,集装箱船舶越来越多也越来越大,在实际应用中的范围也越来越广,随之而来的是上层建筑也越来越大。在实际生产应用过程中,如何保证上层建筑吊装时的结构强度日益受到重视。对此,为了安全的对船舶上层建筑进行整体吊装,我们对原有的吊装方案进行一些改进和研究,以保证新的方案能够满足结构强度的需求,以求更好的为实际生产提供依据。

集装箱船 整体吊装 强度分析

近年来,船舶上层建筑的整体吊装工艺逐步被人们认可和接受,且被众多的船厂应用于现实生产中。船舶上层建筑结构复杂,体积较大,分量较重,而且各项设备和仪器都已经安装完毕,所以整体吊装时候的安全性必须要严格考虑,同时选择良好的吊装工艺。本文以特有的9400TEU集装箱船整体吊装为例进行研究。

1 上层建筑整体吊装简介

9400 TEU集装箱船的上层建筑共八层,分为15个分段,其体积大致为9m*48.2m*37.23m,如图所示。集装箱船的上层建筑主要包括结构及舾装,其机构主要指的就是自身的船体,当然还要包括相关的焊材等等;舾装根据专业进行划分,主要包括管系、冷空通、电装、甲装、内装,此外还有涂装重量等等。

2 集装箱船上层建筑整体吊装时结构强度需要注意的问题

集装箱船上层建筑整体具有独特的线形、开口结构,整体吊装时由于是两台600T龙门吊联合吊装,与以前的分开式吊装有一些不同。因此,它的结构强度和吊装安全受力分析是非常值得我们关注的重要问题。

首先我们需要注意的是船舶上层建筑整体的载荷分布情况,重点关注上层建筑质量和甲板分段敷料,内舾装件,外甲板舾装件的重量。其次,选取合适的整体吊装时的吊点、设计选择适宜的起吊高度;再者,要加强槽钢的承重能力,增加槽钢结构内力的传输渠道。最后,充分考虑集装箱吊装时的重量优化因素,对结构薄弱处进行加强。

3 集装箱船上层建筑整体吊装时吊点的选择、优化与加强

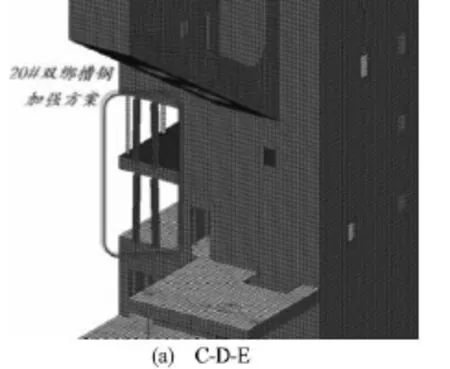

图1

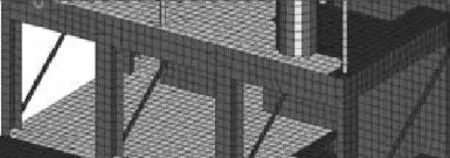

图2

该集装箱船上层建筑的重量分布大致左右对称,其重心也在船体的中心线上,所以在初次尝试吊装时我们将吊点选定在船体左右两舷的外围壁处且两边对称,在左右两舷各选择8各吊点,结果在起吊时上层建筑的外围发生变形、脱节且整个上层建筑发生整体倾斜。

研究发现,由于整体上层建筑的质量非常大且我们选择的吊点共有8个,结果8个吊点均有不同程度的与外围壁脱离现象,提示吊点太少;上层建筑的外围壁发生变形、脱节的原因在于外围壁的厚度不够,当然这也与吊点周围存在焊接区有关;至于吊装时发生倾斜,则是由于吊装时所用的钢丝绳的夹角不相一致造成的。

针对上述情况,我们在新一轮的吊装过程中共设置32个吊点,并呈左右对称分布,最大限度的将起吊时的受力均匀分配,另外,为了防止因上层建筑外围壁太薄造成的影响,我们特意加厚了外围板的板壁;同时加强焊接区域的加强;为了防止因钢丝绳夹角造成的影响,我们在适当位置使用防倾肘板以抵消吊点在水平方向上的分力。此外,我们还对槽钢进行了加强,具体的措施如下:

首先通过8根通过8根双绑槽钢, 将C-DEKC、D-DECK、 EDECK连接起来, 通过此种形式的槽钢设置,可以有效的增加结构内力的传输渠道,以减小门窗开孔处的应力,如图1所示。然后,通过8根双绑槽钢,将B-DEKC与A-DECK连接起来,通过此种形式的槽钢设置,可以将力传输至围壁结构处,以减小A-DECK悬臂部分的变形,如图2所示。

通过以上分析,我们可以看出在整体吊装吊排下方起吊时所受到的瞬时应力最大,通过连接槽钢捆绑式吊装可以将瞬时应力传输到几层甲板之间,有效的减小一点的瞬时应力。同时,吊排下方围壁板加厚减小了由于瞬时应力所导致的围壁板撕裂等情况的发生。

4 上层建筑整体吊装与分为两个总段吊装的优势

在以往集装箱船舶上层建筑吊装设计和生产中中我们经常将上层建筑分为两个总段来进行吊装,这样就导致吊装上船后结构性工作要做两块,同时降低了船舶上层建筑的完整性,敷料,内装,电气等工作不能做到完整。而通过对整体吊装方案的研究和开发,我们能做到除主甲板以外各层甲板内舾装基本完工,绝缘,敷料,封板等都可以在总组平台完成,这样将后道工序尽量前移,大大减小了后期工作量,同时节约了大量的人工成本。因此,船舶上层建筑整体吊装还将是以后新型船舶生产中重要的研究方向。

5 结语

现如今,整体集装箱的上层建筑吊装方式有很多,具体因上层建筑的整体受力与起重机的位置、吊装高度等多种因素相关,只有在吊装前做好上层建筑的的受力分析与计算,选定合理有效的受力分配结构、吊装高度以及正确的吊点,才能保证船舶上层建筑整体吊装的安全性与稳定性。

[1]中国船舶工业总工会.船舶设计实用手册[M].北京:国防工业出版社,2000.

[2]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2007.

[3]张永昌.MSC.Nastrna有限元分析理论基础与应用[M].北京:科学出版社,2004.