X射线实时成像系统在压力容器无损检测中的应用

任文浩(江苏省海韵机械制造有限公司,江苏扬州 225261)

X射线实时成像系统在压力容器无损检测中的应用

任文浩

(江苏省海韵机械制造有限公司,江苏扬州 225261)

同传统的射线照相法相比,X射线实时成像的检测原理发生了较大变化。传统射线照相法是将穿过工件的X射线在胶片上感光,通过在暗室内显影,定影来将影响显示在底片上,得到的图像是静止不动的,而X射线实时成像检测系统式将穿过工件的X射线经图像增强器、CCD摄像系统以及计算机转换成一幅图像,这种图像是可以动态调节的,电压、电流等参数实时可调,同时计算机可对动态图像进行积分降噪、对比度增强等处理,以得到最佳的静态图像。X射线实时成像技术具有操作简单,高效、结果直观、精确、成本低的优点。图像的灵敏度和清晰度是X射线实时成像检测技术的重要特征,本文总结了提高X射线实时成像检测图像的一些有效方法。

实时成像 射线检测 灵敏度 清晰度

1 检测系统的组成

1.1 X射线机

X射线机工作电源为交流220V,50~60HZ,金属陶瓷射线管,双焦点(d=1.9mm/d=3.6mm)可以自动切换,管电流为1~5mA,管电压在40~320KV连续可调。

1.2 图像增强器

X射线实时成像系统可以根据检测需要选择1.6in图像增强器和9in图像增强器。前者输入、输出图像尺寸分别为150mm和20毫米,中心极限分辨率为54LP/cm;后者输入、输出图像尺寸分别为230mm和25mm,中心极限分辨率为52/64/72 LP/cm。

X射线数字化实时成像检测设备系统综合性能用系统分辨率来表示,它反映的是系统综合性的固有分辨率或固有不清晰度。按照标准,系统分辨率应≥14 LP/cm。按照我公司目前配置设备的性能,系统综合分辨率远大于标准规定,这为提高检测图像质量提供了可靠的设备保证。

1.3 CCD摄像机

系统组成:平行光镜头;可变镜头;CCD射线机;电源;输出电缆。

技术参数:1024*1024有效像素;+12V工作电源;10-12Bit动态范围。

1.4 图像处理系统

计算机通过图像采集卡实时监测,由CCD摄像机传输到数字信号,并可以根据检测的需要选择动态检测和静态检测。在静态检测中,系统实现了去噪声、图像增强、伪彩色、负像、缺陷区域检测、缺陷尺寸测量、图片存储于查询、报表打印等X射线探伤中常用的典型功能;在动态显示系统中实现了实时负像、实时伪彩、实时锐化、动态实时存储和回放功能。系统具有静态检测灵敏度高和动态智能化以及方便可靠等优点。

2 影响图像质量的因素

影响实时成像检测系统的因素有很多,主要有透照电压、电流、像素、不清晰度、放大倍数、焦距等。

2.1 电压

同射线照相法相比,实时成像系统不需要曝光过程,只要X射线能穿过工件到达图像增强器即可,为了防止过大的电压损坏设备,在检测过程中可以缓慢地升高电压,通过像质计的丝径来判断达到最佳效果。

2.2 电流

检测过程中当电流较小时,图像非常暗淡而无法识别,反之,电流过大时,图像成一片亮色也无法识别。这是因为当入射的射线强度较小时,图像增强器输入屏被激发的电子数量太少,故输出的可见图像亮点就小。反之,入射强度过大,则图像愈亮。所以电流要控制在某一数值范围,通常选择3-5毫安比较合适。

实验表明,随着管电压和管电流的增大,图像亮度有较大的增加,能看到的像质计丝径越细,灵敏度提高,图像质量也得到了提高。图像质量好,图像上能反映工件缺陷的影像就容易识别。

2.3 像素

像素是有检测系统决定的,一般为1024*1024,像素越高,图像越清晰。

2.4 不清晰度

检测系统监视器屏幕的图像是由许多灰度等级不同的像素组成,由于像素具有一定的尺寸,因而使图像的清晰度受到影响。不清晰度可分为几何清晰度和固有不清晰度。根据射线检测的理论,总的不清晰度Ut与几何不清晰度Ug和固有不清晰度Ui之间存在以下关系:

2.5 放大倍数

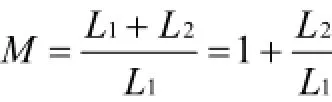

在实时成像检测中,图像增强器不可能紧贴着被检工件,因此,所得检测图像必然会被放大。当X射线源焦点尺寸很小时,图像放大倍数M为:

实验结果表明,图像放大,图像不清度减小,有利于提高与影像细节尺寸有关的图像有效清晰度Ue。

但是,由于受几何不清晰度影响,图像放大倍数不是越大越好,存在一个最佳放大倍数Mo。

2.6 焦距

焦距对图像几何清晰度和灵敏度的影响起着很大作用,根据平方反比定律得知随着焦距增大,到达图像增强器的电子数量减少,促使图像的清晰度和灵敏度降低。虽然可以通过提高管电压和电流来弥补,但是这又会使焦点发热严重,如果冷却不好,焦点很容易烧坏。

从几何不清晰度公式可知,为减小几何不清晰度,应增大焦点与工件间距离L1或(和)缩短工件和图像增强器之间的距离L2,但是由于在增大L1和缩短L2的同时,检测图像的放大比例也在降低,从而减小了检测灵敏度,微小缺陷将无法识别。

3 实际应用

我公司制作了具有代表性的焊接试样,包含各种缺陷,如裂纹,未熔合,气孔等,然后用照相法和实时成像法进行检测比较,结果表明完全能满足JB/T4730的像质要求,图像达到了相关标准规定的要求。对试样中的缺陷进行比较,结果表明两种方法检测符合率未99.5%,底片上的气孔,夹杂,条渣、未焊透、裂纹等在图像上均能发现。

4 实时成像图像和射线照相图像对比

X射线实时成像检测图像质量可与和传统的射线照相法底片相媲美,图像放大后,影响更清晰,在显示屏上可以正、负象随意翻转,观察时可以通过改变电压来调节图像灰度来观察缺陷,非常方便。实时成像系统不需要胶片,故不需要洗片,不必产生废水而污染环境。实时成像图像可以通过刻录光盘来实现永久保存,一帐光盘可以保存数千张图像。实时成像系统也可在安装必要软件后实现录像功能,一次保存整条焊缝的影像数据。

5 应用

通过实验已经表明X射线实时成像检测技术与X射线照相法在检测结果上是可以等效的,用它可以代替射线照相法,因此,具有巨大的应用前景,尤其是对一些形状简单,批量大或流水线上的产品进行检测特别适合,例如:压力容器、压力管道、气瓶等主焊缝。可以预见,不久的将来,X射线实时成像检测技术会在更多领域得到应用。

[1]GB/T19293-2003,对接焊缝X射线实时成像检测法.

[2]JB/T4730.2-2005,承压设备无损检测第2部分,射线检测.