运用一维热力学仿真分析改善汽油机低速扭矩

王占峰 尹伊郡 杜维明

(中国第一汽车股份有限公司技术中心)

随着城市道路交通越来越拥挤,汽车的启停也越来越频繁,发动机的低速性能直接影响汽车的起动和加速性能。提升发动机低速扭矩的理论依据是加大发动机低转速的扭矩储备系数,扭矩储备系数越大,扭矩增大的越快,发动机克服短期超负荷的能力越强,自适应能力越强[1]。对于自然吸气汽油机,提高低转速充气效率、增强低转速进入缸内气体的滚流进而改善低转速的燃烧以及提高压缩比等措施都可以改善发动机的低速扭矩特性[2]。文章运用一维热力学分析软件GT-Power优化发动机性能参数,提出提高发动机低速扭矩的策略。

表1 CA4GB发动机主要参数和性能目标

1 汽油机主要参数

CA4GB发动机的主要参数和性能目标,如表1所示。

2 热力学仿真模型

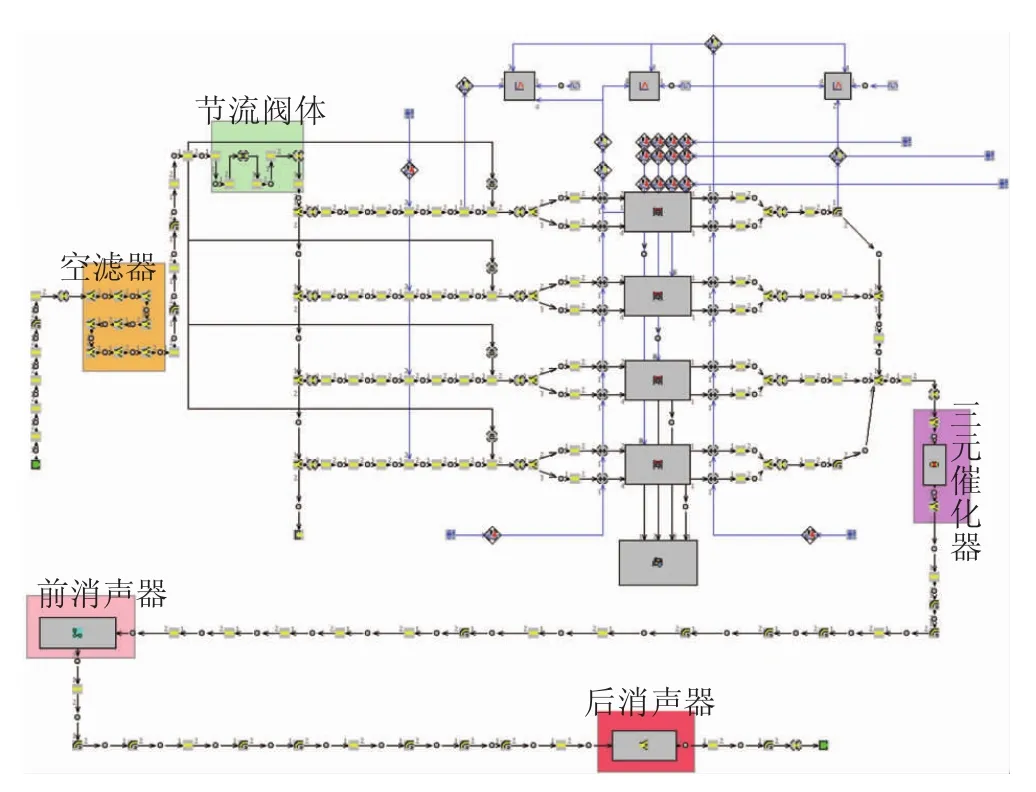

通过对原机的性能试验测取原机性能及标定仿真模型所需要的气缸内压力和进排气歧管压力等数据,应用GT-Power软件建立并校核发动机的仿真模型。针对该汽油机的气门型线、进气歧管参数、排气歧管形式和参数以及进排气道结构等参数进行调整与优化,分析各种参数对发动机低速性能的影响,提出最终的优化方案。图1示出热力学仿真模型示意图。

图1 CA4GB发动机的热力学仿真模型示意图

3 提高低速扭矩策略

3.1 进气歧管参数

汽油机的进气歧管对于发动机的性能影响是非常大的,发动机的进气是通过进气歧管内的压力波动作用完成换气[3]。改变歧管长度和直径会使进气歧管内压力波动,一般长度越长、直径越小,发动机的低速充气效率会越高。但是同时,相应的会降低发动机中高转速的充气效率[4],因此在优化进气歧管参数,提高扭矩的同时需要兼顾发动机中高转速的性能。

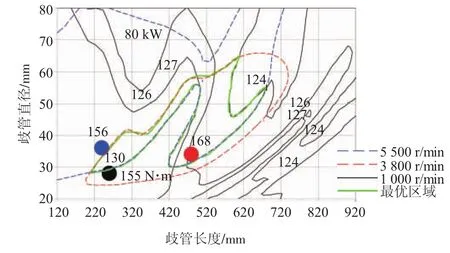

选择低端转速为1 000 r/min、扭矩点转速为3 800 r/min及功率点转速为5 500 r/min进行长度和直径2个变量的DOE优化,并最终在保证额定功率和最大扭矩的同时选择对发动机低转速最有利的参数。综合考虑额定点功率、最大扭矩和低端扭矩的性能确定进气歧管结构参数。图2示出进气歧管参数的DOE优化结果,图2中蓝色虚线所围成的区域为满足额定功率要求的参数范围,红色虚线所围成的区域为满足最大扭矩要求的参数范围,绿色实线所围成的区域为既满足额定功率要求又满足最大扭矩要求的重叠区域。从1 000 r/min工况下歧管参数的DOE优化看,随着歧管长度的增加和歧管直径的减小,低端的性能会略微有所提升,同时需要考虑发动机在汽车空间的布置,最终选择歧管长度为500 mm、歧管直径为48 mm,而原机的进气歧管长度为480 mm、直径为50 mm。

图2 汽油机进气歧管参数的DOE优化结果

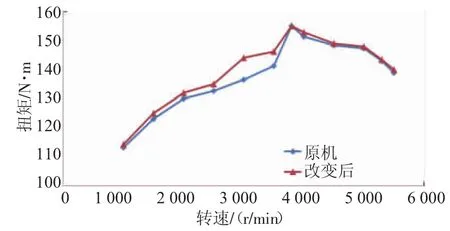

图3示出新的进气歧管参数与原进气歧管参数的外特性性能比较,从图3可以看出,通过进一步优化进气歧管参数,发动机低端扭矩有1~2 N·m的提高,对扭矩点的性能基本没有影响,而额定功率仅仅损失0.3 kW,仍然满足目标要求。

图3 汽油机进气歧管优化前后外特性性能比较

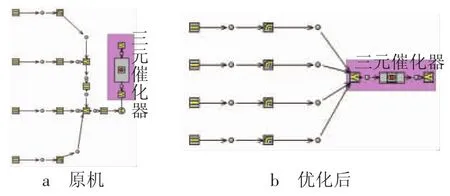

3.2 排气歧管形式

排气歧管的结构形式及参数,决定着各气缸间排气互相干扰的程度和排气的流畅程度。排气歧管设计得好,可以更加合理的利用发动机的排气能量,对发动机动力性能的提升和经济性改善都有帮助。原机的排气歧管方案中,长度比较短且1缸与2缸的歧管交汇、3缸与4缸的歧管交汇,都会产生比较严重的排气干扰,如图4a所示。经过优化设计,综合考虑汽车布置情况,改变排气歧管的结构形式为4个独立的歧管,且长度较长,如图4b所示。这样可以减少各缸间的排气干扰,充分利用发动机的排气能量。考虑到三元催化器的快速起燃,排气歧管的长度也不宜过长。

图4 汽油机排气歧管结构形式示意图

图5示出改变排气歧管形式后的外特性性能比较,从图5可以看出,优化后的排气歧管对3000,3500r/min工况扭矩提升明显,由于降低了各缸之间的排气干扰,对整个外特性曲线都略有提升。3 000 r/min工况下的扭矩提升7.7 N·m,因此文章对3 000 r/min工况的压力波变化进行详细地分析。

图5 汽油机排气歧管形式改变前后外特性性能比较

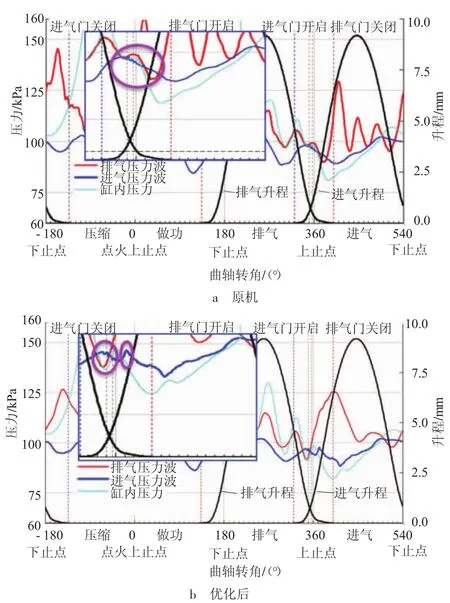

图6示出2种排气歧管3 000 r/min工况的压力波曲线,从图6可以看出,优化后的排气歧管,当进气门开启0~1 mm时,进气压力大于缸内压力;当进气门开启2.5 mm时,进气压力与缸压差值较大,使进气顺畅,充气效率提高。另外,进气门开启初期,优化后排气歧管的进气压力大于排气压力,残余废气少,利于燃烧稳定。

图6 汽油机进排气歧管压力波曲线图

3.3 气门型线

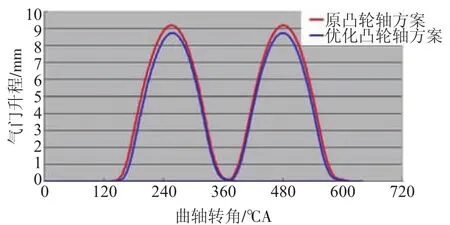

因进排气门型线和相位影响着发动机的充气效率和泵气损失,故它是提高发动机性能很重要的参数。减小包角和降低升程可以降低发动机低转速工况的泵气损失,但会降低高转速工况的充气效率。应用热力学软件对气门升程和气门包角进行DOE优化,图7示出优化后的气门型线与原型线的对比。

图7 优化前后的进排气门型线对比图

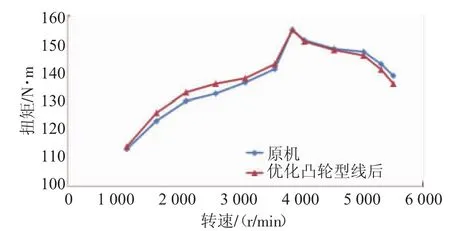

图8示出优化后凸轮轴的性能对比,从图8可以看出,优化后的凸轮型线使得发动机低转速工况扭矩提高3N·m左右,但同时高转速工况的性能下降2N·m左右。

图8 配置凸轮轴的发动机优化前后外特性性能对比图

3.4 气道结构参数

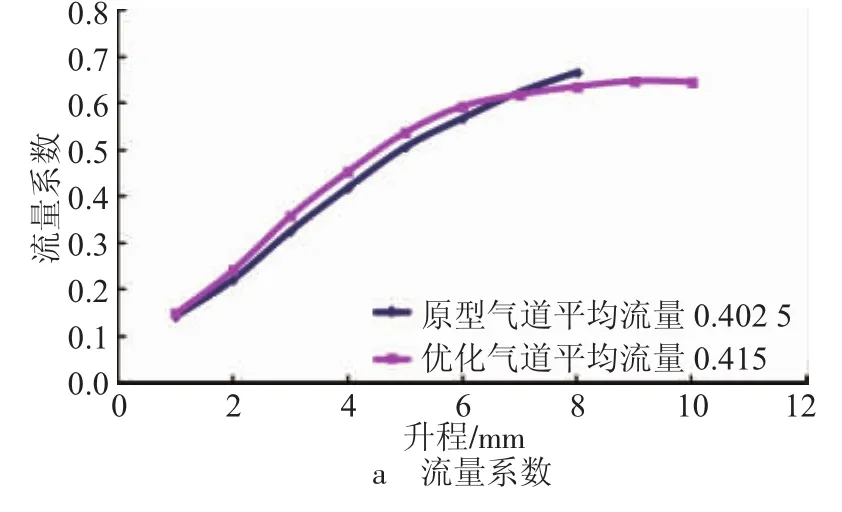

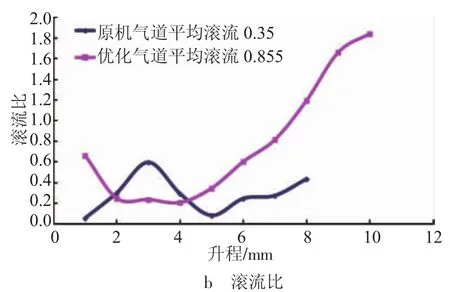

气道的结构参数对发动机的充气效率和缸内燃烧有非常重要的影响。高流量的气道能够提高发动机的充气效率,在发动机的高转速工况尤为明显;高滚流的气道能够增强缸内混合气的流动,改善燃烧,提高发动机低转速工况的性能并改善部分负荷工况的燃油经济性。图9示出优化前后的气道参数比较,为了使高转速工况的动力性能不降低过多,在保证气道流量特性的前提下尽量提高气道的滚流。优化后的平均气道流量系数降低0.01,而平均滚流比提高0.5。

图9 优化后气道的性能对比图

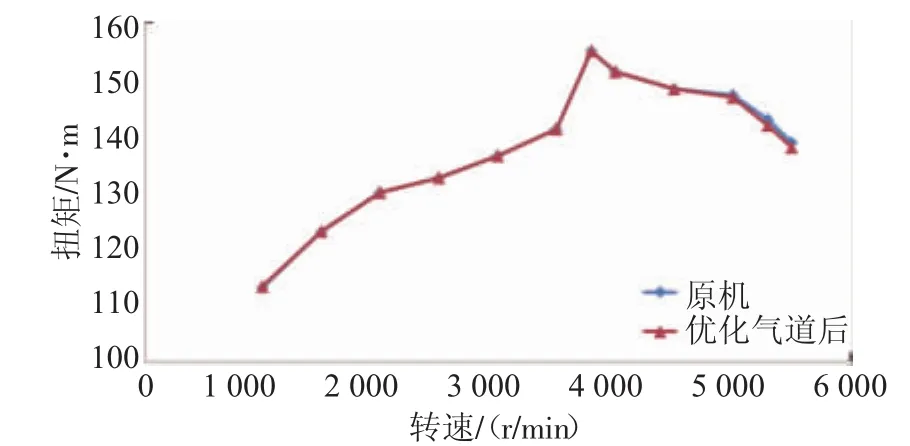

图10示出优化后气道的性能对比图,从图10可以看出,优化后的气道除了高转速性能略微下降外,其余工况的性能基本没变化。

图10 配置气道的发动机优化前后外特性性能对比图

4 最终性能及汽车仿真结果

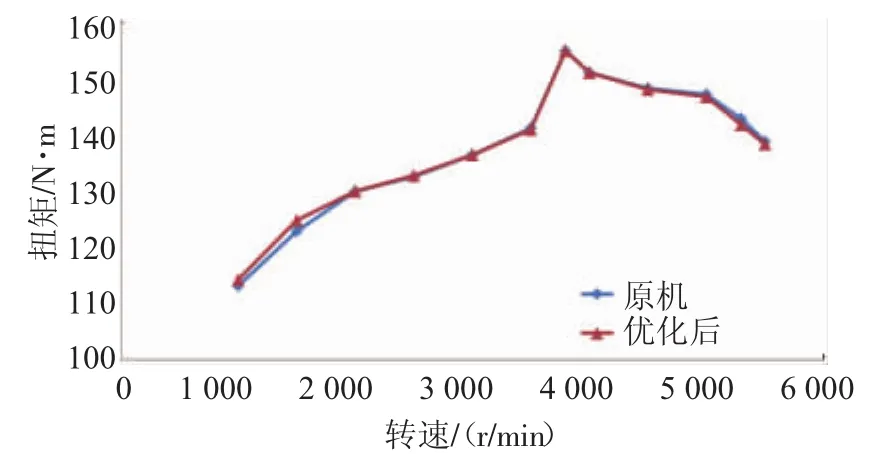

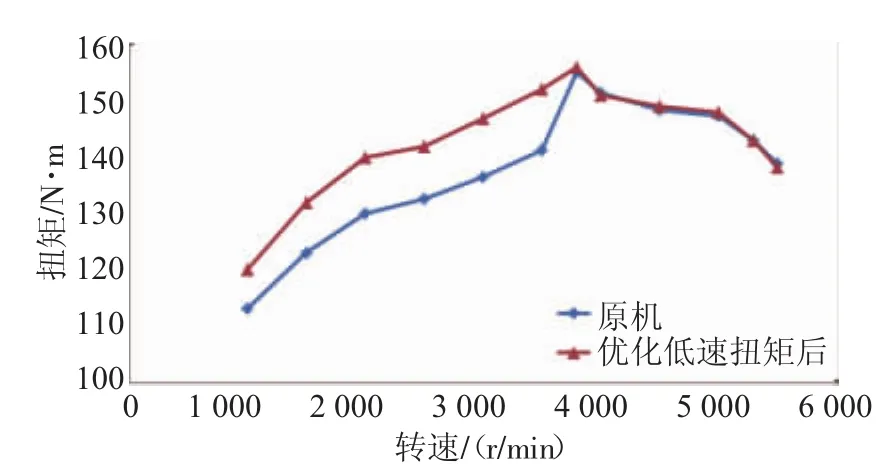

将上述所有改进低速扭矩的技术措施应用到发动机后再进行热力学仿真。图11示出最终优化方案与原机的性能对比。

图11 采用最终优化方案配置的发动机与原机的外特性性能比较

从图11可以看出,通过优化进气歧管、排气歧管、进排气凸轮型线及气道后,发动机的低转速扭矩提升7%左右,高转速工况性能基本没有损失。

表2示出汽车的动力性能模拟计算结果,从表2可以看出,汽车的最高车速基本保持一致,0~100 km/h加速时间及最高挡、次高挡加速时间均减少,最低挡的最大加速度增加0.11 m/s2。表明通过改善发动机的低速扭矩可以明显的提升汽车的动力性能。

5 结论

经过热力学仿真分析,在保证发动机高速性能不损失的前提下,通过进一步优化进气歧管参数、改变排气歧管形式、优化进排气门型线以及气道的结构参数,最终将原有发动机的低速性能由原机的114 N·m提高到120 N·m,提高了5%。基于优化后的结果,进行汽车动力性能的仿真分析,使得汽车的0~100 km/h加速时间减少4.8%,最低挡最大加速度提高3.2%。基于热力学分析结果,仅仅完成了针对发动机低速扭矩改善的方案设计与车辆仿真模拟,具体的改善效果还需要进一步的试验进行验证。