粘片过程中顶针引起的芯片裂纹解析

王明康

(中国振华集团永光电子有限公司 贵州贵阳 550018)

粘片过程中顶针引起的芯片裂纹解析

王明康

(中国振华集团永光电子有限公司 贵州贵阳 550018)

芯片裂纹是半导体器件严重的失效模式之一,由于受裂纹位置及裂纹的严重程度影响,在一定条件下芯片裂纹不易被及时发现,在产品后期焊接或产品工作过程中,裂纹不断延伸,最终导致器件失效,给产品质量及可靠性带来极大隐患。导致芯片裂纹的因素是多方面的,本文本文主要以TO-252封装外型为例,论述在后部加工过程中,由于顶针使用不合理或顶针破损,导致的芯片裂纹进行分析,并通过相关试验进行验证。

TO-252封装;裂纹;顶针;耐焊接热

引言

TO-252封装是一种国际通用封装外形,采用该封装的半导体器件或集成电路门类齐全,广泛使用于各种电子设备。稳态功率一般在1W以上,属于中功率器件,所以通常芯片尺寸较大,粘片过程中容易导致芯片损伤甚至裂纹。

TO-252封装外形通常采用自动化进行批量流水生产,顶针引起的芯片裂纹在芯片背面,如果裂纹未延伸到芯片正面,不易被及时发现,导致大量的废次品产品。由此可能引发与用户的质量纠纷及经济赔偿,甚至可能会影响到国家的重大项目。

1 顶针高度设置不合理

自动化粘片过程中,顶针将蓝膜上单粒芯片顶起,吸头吸住芯片后将芯片移送到框架上的芯片粘接区。在此过程中,如果顶针位置设置过高,顶针在顶起芯片时,会造成芯片背面顶针痕迹或直接使芯片产生裂纹;同时,吸头在下降吸取芯片时的作用力将会把芯片砸碎。

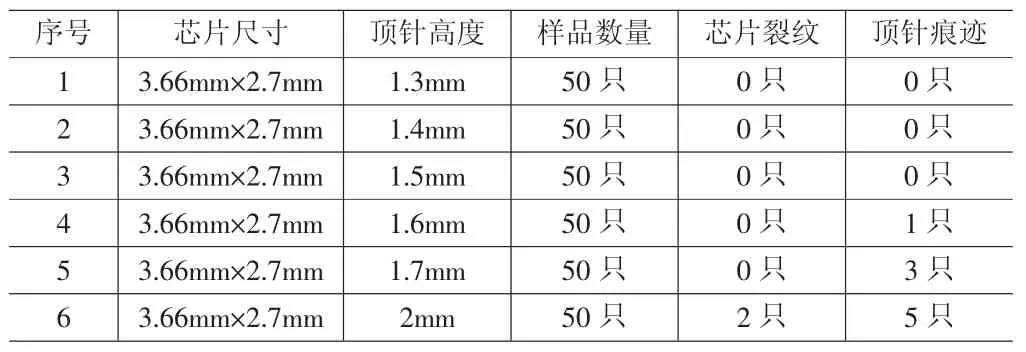

为了验证不同顶针高度对引起的芯片破坏程度,本文使用美国生产的ESEC2007SSI型号粘片机进行试验。将粘片机顶针最低调整高度为1mm,最高调整高度为2mm。为了在试验中取得明显效果,分别将顶针高度调整到不同高度进行试验,试验结果见表1。

为了在试验中取得明显效果,分别将顶针高度调整到1mm、1.3mm及2mm进行试验,样品封装后进行耐焊接热试验。试验条件为:锡炉温度:280℃±3℃;浸锡时间:10S;焊锡成分:Sn/Ag/Cu=95:0.5:4.5。试验后用化学的方法去除塑封料芯片背面金属,试验结果见表1。

表1 不同顶针高度试验情况

根据试验结果,该设备在顶针高度调整到1.6mm时,芯片背面出现明显的顶针痕迹现象。

2 顶针规格与芯片尺寸不匹配

不同的顶针规格其顶端锥度不同,顶针规格既要满足芯片尺寸的要求,也要能够将芯片从蓝膜上顶起。由于不同芯片尺寸在蓝膜上的附着力不同,不同顶针锥度对较大尺寸的芯片将产生不同程度的顶针痕迹,甚至导致芯片裂纹。所以在芯片尺寸达到一定程度但又不能满足采用多顶针的情况下,应根据实际情况采用锥度较小的顶针。

3 顶针数量与芯片尺寸不匹配

当芯片尺寸大到一定程度后,芯片在蓝膜上的附着力增大,采用单顶针时芯片被顶针向上顶击位置受到的作用力与芯片受到蓝膜的粘附力作用方向相反,不能很好的顶起芯片,容易造成芯片裂纹或顶针痕迹。

ESEC2007SSI型粘片机顶针底座可同时装配17颗顶针,在实际生产中根据芯片面积选择不同的顶针数量。为了验证单顶针和多顶针对芯片的影响,试验中选择单顶针和4顶针进行了不同的对比试验,将顶针高度调整到1.6mm。实验结果见表2。

表2 单顶针和四顶针实验结果

样品封装后采用相同的方法进行耐焊接热实验,实验后将样品腐蚀,单顶针样品中部分有顶针痕迹或者裂纹,采用四顶针后芯片完好无损。

4 顶针偏移芯片中心位置

根据笔者经验,顶针偏移是造成TO-252封装芯片裂纹的主要因素之一,顶针偏离芯片中心位置,顶起芯片后导致芯片倾斜,致使偏移的方向受到吸头的作用力较大,整片芯片受力不均而产生裂纹。偏移距离较大时,而且会使芯片向偏移的对向产生位移,顶针在芯片背面留下划痕和产生裂纹。

将芯片尺寸为2.85mm×2.2mm的打点片(参数不合格芯片)作为实验片,将顶针调整到离芯片一边1.1mm,另一边1.75mm,使其严重偏移中心位置。封装后进行相同条件下的耐焊接热实验,解剖后发现一定比例样品产生裂纹,并且裂纹位置与顶针位置相同。

5 顶针尖端断裂

顶针断裂后断面局部非常锋利,会造成严重的芯片背面损伤,或者直接导致芯片裂纹;在验证实验中用一颗顶部断裂的顶针装配尺寸为2.85mm×2.2mm的20只芯片,经在显微镜下检查,有4只产生裂纹,其余芯片背面都有不同程度的损伤。

6 结束语

半导体器件芯片裂纹是致命缺陷,顶针使用不当将会导致芯片产生裂纹或使芯片背面产生顶针痕迹,损伤的芯片在受到急剧温度冲击时由损伤部位产生裂纹,在引起的芯片裂纹具有其极大地隐蔽性,严重影响到产品质量和可靠性。本文通过顶针引起的芯片裂纹进行剖析,供同行参考。在生产中需合理使用和调整顶针,完善预防措施,不断优化粘片工艺,避免芯片裂纹产生。

[1]史保华,等.微电子器件可靠性.1999,4.

[2]邓永孝.半导体器件失效分析.1989,12.

TN405

A

1004-7344(2016)23-0316-01

2016-7-23