板坯连铸机连铸辊适应性优化设计

覃义 宋育仕

(广西柳州钢铁(集团)公司转炉炼钢厂 广西柳州 545002)

板坯连铸机连铸辊适应性优化设计

覃义 宋育仕

(广西柳州钢铁(集团)公司转炉炼钢厂 广西柳州 545002)

常规板坯连铸机扇形段连铸辊装配按其结构分为静不定结构连铸辊、芯轴结构连铸辊、分段组合连铸辊等基本结构。柳钢转炉厂板坯5#连铸机扇形段连铸辊损坏主要有:连铸辊断裂、辊面龟裂、和连铸辊卡阻不转等问题。通过实践分析,改变连铸辊原设计结构,解决实际存在的连铸辊结构问题,提高效益。

连铸辊;结构;改造

1 前言

板坯连铸机扇形段连铸辊的作用是把结晶器内形成的较薄厚度坯壳的板坯,沿扇形段将铸坯连续或多点弯曲矫直拉出,扇形段连铸辊之间的开口度均匀收缩,铸坯质量的好坏与扇形段连铸辊的质量有直接对应关系,例如连铸辊不转通常会造成铸坯刮痕,连铸辊圆跳动过大会造成铸坯出现边角裂纹、三角区裂纹,连铸辊辊缝收缩不均匀会导致铸坯鼓肚和内部裂纹等质量问题。铸坯的有效冶金长度,主要由结晶器足辊,支导段,扇形段,矫直段、水平段等组成。这些段连铸辊辊径由小至大。铸坯坯壳薄弱初期,钢水静压力大,通常设计小辊径高密排性连铸辊,能有效减小因钢水静压力导致铸坯鼓肚的空间,铸坯凝固末端,拉坯阻力大,通常设计大辊径连铸辊增强强度,连铸辊设计的结构性能是否合理,会直接影响铸机生产的稳定性及铸坯的质量。

2 连铸辊的结构

连铸辊结构形式一般分三种:

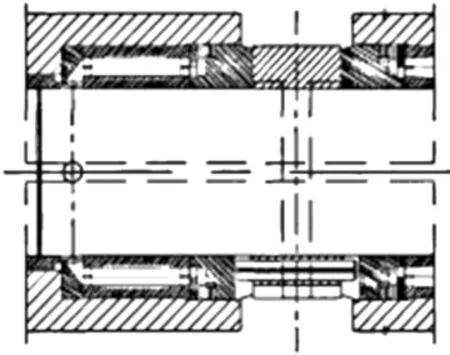

(1)几段辊套用键与一根芯轴连接,轴承安装在支点上。在力学上属于静不定结构,称为静不定转轴结构连铸辊,如图1所示。

图1

(2)轴承安装在辊套内部,轴固定安装在数个支撑上,在力学上各段辊套是具有局部自由度的构件,在钢坯推动下旋转时是静定的,称芯轴结构连铸辊,如图2所示。

图2

(3)每根连铸辊分别支撑在两个轴承座上,在力学上属于静定结构,称为分段组合结构,如图3所示。

3 不同结构辊的受力分析挠度对比

从受力分析情况可知,整体辊因只有两个支点,故两端轴承在同等载荷下,比多支点的分节辊的轴承要受力大,需选择承载能力大的轴承。芯轴式辊子中部轴承的受力也很大,如果条件允许,可设计两个并列的调心辊子轴承。分段组合式连铸辊的受力比芯轴式中部轴承受力的一半还要小,固此轴承选择可以比芯轴式辊的轴承的承载能力要小的。从连铸辊的理论变形情况可以看出整体辊的挠度最大,弯曲严重的连铸辊生产出铸坯的鼓肚严重,这种结构现在基本被淘汰。分段组合式辊的挠度比芯轴式辊的要大,其优点是安装装配容易,维修方便。芯轴式辊对安装要求高,装配尺寸链等级高,容易形成过定位问题,由于辊套装配在芯轴上,要求加工精度高,且受力较大,不易拆卸,使辊套的拆装维修困难,需有专门的连铸辊拆装机。但是综合受力和可靠性,芯轴式连铸辊优势大。

图3

图4

4 实际应用存在的问题

柳钢转炉炼钢厂板坯5#连铸机由德国西马克设计,于2005年投入使用,弧形半径为8.636m,铸坯主要断面尺寸为220×1000~1650,连铸机冶金长度291000mm。连铸机二冷区扇形段共14段,各扇形段结构大体相同。3#~14#扇形段均具备远程辊缝调节功能和凝固末端轻压下功能。3#~14段的驱动辊采用整体式分节辊结构,理论上这种结构的连铸辊能传递较大的扭矩。这种结构的连铸辊刚度好,受力情况较好,但连铸辊加工要求高,装配容易形成过定位。中部采用剖分式轴承,安装拆卸容易,但造价高,如图5所示。

图5

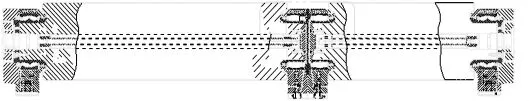

3#~14段的自由辊采用分段组合式辊式结构,整个连铸辊由两节连铸辊组成,每段连铸辊分别支承在两个轴承座上。由于两个连铸辊之间无法能传递扭矩,因此这种连铸辊只能用在自由辊上。两段连铸辊之间每段连铸辊都有轴承,故这种结构的两段相邻的连铸辊之间的距离很大,造成不支承铸坯的跨度较大,会在一定程度上影响铸坯的表面质量,如图6所示。

图6

板坯5#机在生产实际过程中,驱动辊中部轴承座和轴承因为是剖分式的,对安装精度要求很高,新连铸辊上线使用2个月左右,就出现损坏情况如下:①轴承位磨损,轴承损坏。在环境物理的变化下,因剖分轴承的轴瓦是两瓣式对合,在旋转过程中,钢坯传递热量给辊体,辊体热膨胀,轴承座因内水冷带走热量未膨胀,导致剖分轴承与轴径间隙小,形成恶性循环,磨损严重直至连铸辊卡阻不转。②连铸辊断裂。因辊身设计为整体式分节辊,辊身整体热处理时存在结构质量问题,加工过程中过渡圆角小,因中间轴承部位应力原因,未满足金属力学性能,在使用中形成应力集中,导致断裂。

自由辊为两段式的,每段连铸辊单独承担负载,长辊负载重,辊体与轴承位过渡圆角小,且对应铸坯重心位置,所以经常出现长辊轴承位断裂现象。

驱动辊和自由辊都容易出现断辊现象,主要是板坯5#机的3#-14#段都具备轻压下功能,生产过程中连铸辊负载大,也说明了整体式分节辊和分段式组合辊这两种结构不满足实际生产需要。

5 改造优化连铸辊结构内容及增加强度

5.1 驱动辊的改造方案

西马克原设计的驱动辊存在问题是轴承位磨损,轴承损坏和连铸辊断裂。首先就是要取消剖分式轴承座和剖分轴承,重新设计一个整体式轴承座,为增加结构强度,轴承座两端透盖设计为一侧连接轴承座,一侧分体便于拆卸。剖分轴承改用并列两个调心连铸辊轴承,整体式分节结构按原辊套长度切断,辊套扩孔,增加芯轴,从设计上消除金属力学性能不佳的部位,整体改为静不定转轴结构。

5.2 自由辊的改造方案

西马克原设计的自由辊存在问题主要是长辊端轴颈断裂。结合受力分析,这种分段辊结构挠度大,长辊强度不能满足实际使用要求。重新设计一个整体式轴承座,为避免尺寸干涉问题,改制轴承座的几何尺寸与原分段式两个中部轴承座外形极限尺寸一致,轴承同样采用并列两个调心连铸辊轴承的形式,辊套切断轴颈并钻芯轴孔,增加芯轴,分段组合式辊式结构改为静不定转轴结构,与驱动的改造方式一致,这样改造的目的:①便于结构形式和主体零部件统一,方便以后的设备维护管理;②能使断辊再利用;③使用较为便宜的调心辊子轴承取代价格高昂的剖分轴承,有效降低了连铸辊的生产成本。驱动辊、自由辊统一改造后的方式如图7。

图7

6 结语

通过对板坯连铸机连铸辊适应性优化设计,柳钢转炉厂板坯5#机扇形段连铸辊在线使用周期和检修质量得到显著提高。西马克原设计的连铸辊结构,驱动辊过钢量只能达到30万t左右,自由辊的过钢量只能达到20万t左右,基本为非正常损耗,生产成本高,维护强度大,生产稳定性差。经过优化设计改造后,驱动辊与自由辊的过钢量均达到80万t以上,并且下线的连铸辊基本为辊面寿命到期,结构强度明显提高,便于再次维修。改造后的连铸辊寿命提高到原设计的2.67~4倍。一套剖分轴承的价格需要4.2万元,改为两个调心辊子轴承代替只需0.6万元,仅仅是轴承这一方面,就直接降低成本86.4万元。连铸辊的修复单价按1万/根计算(不含轴承成本),因连铸辊寿命提高,每年大概可节约200万元的维修成本。直接经济效益明显,同时连铸辊故障次数显著减少,降低了设备下线周期,延长扇形段设备的使用寿命,稳定生产,提高了铸坯的质量,间接经济效益巨大。

[1]柳钢转炉厂板坯5#机德国西马克设计资料.

[2]柳钢转炉厂板坯6#机重庆中冶赛迪设计资料.

更正声明

《大科技》杂志2016年7月刊(总第199期P221-P222),作者李邵峰(湖南省特种设备检验检测研究院邵阳分院 湖南 邵阳 422000),刊登文章《浅谈暖通空调安装施工的质量控制》,其中题目刊登有误,现更正为:《特种设备检验检测机构所用仪器设备的检定与校准》。

特此更正!

大科技杂志社

TF341.6

A

1004-7344(2016)23-0226-02

主编.《机械设计手册》[M].北京:化学工业出版社,2009.

2016-7-25

覃义(1984-),男,助理工程师,本科,负责设备管理工作。