某钛铁矿选钛工艺试验研究

刘静宇

(黑龙江工业学院 环境工程系,黑龙江 鸡西 158100)

某钛铁矿选钛工艺试验研究

刘静宇

(黑龙江工业学院 环境工程系,黑龙江 鸡西158100)

针对目前选钛工艺存在的问题,以钛铁矿原矿为研究对象,首先对其进行了工艺矿物学分析,然后确定了强磁选抛尾工艺流程,最后经过精选流程比较,选取“重选-强磁选”联合工艺进行分选,取得较好的技术指标,即TiO2品位为47.34%,TiO2回收率为72.15%。

钛铁矿;强磁抛尾;精选;联合流程

我国具有丰富的钛资源储量,据探测表明,目前我国的钛资源储量位居世界第一。虽然我国钛资源储量非常丰富,自然界中大部分都是以原生钒钛磁铁矿的模式存在的,我国储量分布较多的地区在攀西地区;屈居第二位的是钛铁矿,集中存在于广东、广州、海南等地区。我国钛铁矿砂易于开采,经过简易洗选加工就可以得到高品质的钛精矿,但回收率较低和资源浪费严重是目前选厂普遍存在的问题。[1-3]因此,本文以钛铁矿原矿为研究对象,旨在提高TiO2回收率,通过对样品进行工艺矿物学方面的分析,分析选钛分选新工艺。

1 原矿工艺矿物学研究

1.1多元素的研究。

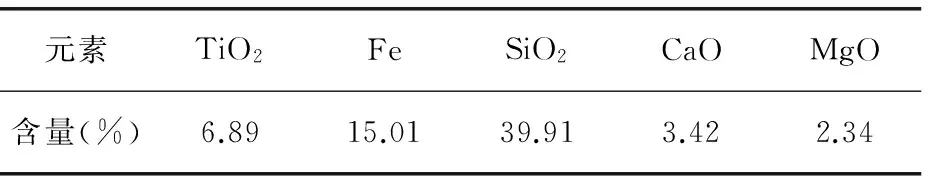

表1显示的是原矿进行多元素研究的结果。

表1 原矿石多元素检验的结果

1.2物相分析。

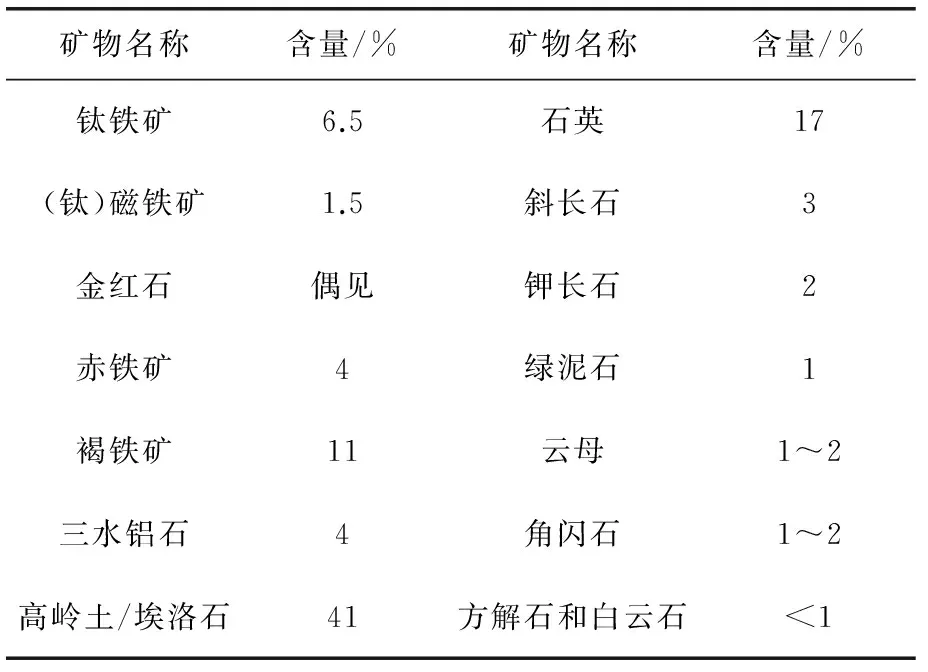

首先需要对样品进行预处理,主要有三个步骤,第一步就是需要先将样品经过光片过程,接下来是薄片,最后一步是人工重砂鉴定,之后在电子显微镜和x衍射下进行分析,原矿物相分析结果如表2所示。

表2原矿物相分析

Tab2 Analysis results of tungsten phase

从表中可以看出:钛主要以钛铁矿的形式存在于自然界中,铁元素主要是以钛铁矿、褐铁矿、赤铁矿的形式存在的,高岭土、石英、斜长石是主要脉石矿物。

1.3矿物嵌布特征分析。

钛铁矿矿物是钛元素的主要来源,一般可以单独进行生产,少数来源于褐铁矿和赤铁矿矿物,以类质同象的形式产出;该矿粒度大小为0.2mm时,单体的解离度可以高达95.72%。钛铁矿广泛分布于泥质中,形状多为半自形和自形粒状,与赤铁矿之间存在共生现象;一小部分的钛铁矿可以与石英、长石、高岭石等连生。而以云雾状或网脉状存在于钛铁矿中的少数赤铁矿相对不易发生解离现象,在一定程度上能够影响钛铁矿的精矿品位。

铁大多数来源于褐铁矿、钛铁矿、微量的硅酸铁和赤铁矿,其中来源于褐铁矿、硅酸铁和钛铁矿的铁,因为产出复杂等外在原因,被称为不可选的铁,其余为可选的铁。

1.4原矿颗粒度的筛选分析结果。

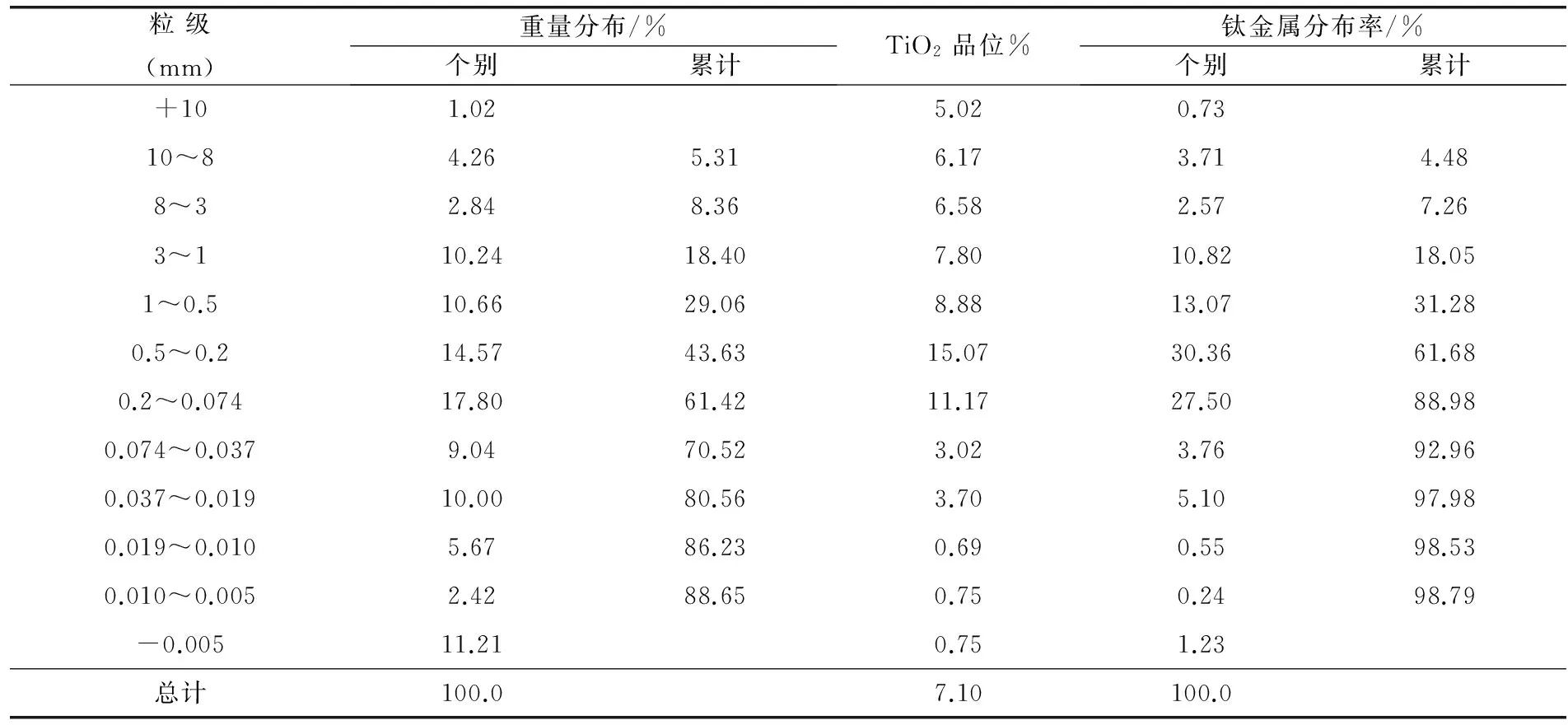

表3显示的是对原矿进行颗粒度筛析的具体结果,如下所示。

由表3可见,原矿粒度较细,原矿含-200目量为29.48%;其中-0.005mm部分为11.21%;+200目粒级钛金属分布率为88.98%,-0.005mm部分钛金属分布率为1.23%。

表3 原矿粒度筛析结果

2 强磁选抛尾试验

从矿物组成可知,无磁性矿物含量高达70%以上, 因此,可利用强磁选进行初步回收有用矿物,“及早丢弃”大量脉石矿物,可以大大提高后续作业的效率。

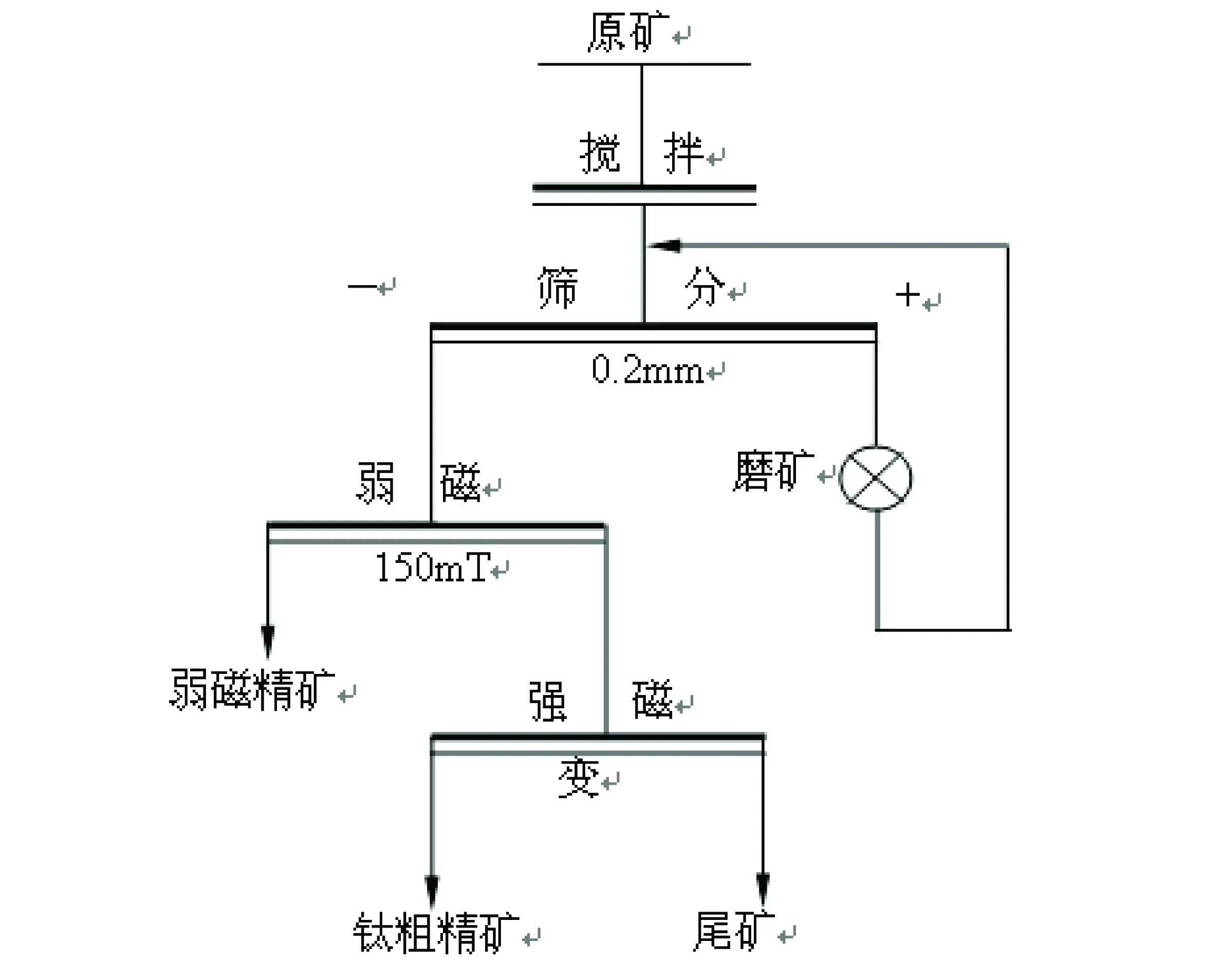

由于该矿在0.2mm粒度情况下,钛铁矿的单体解离度较高,达到95.72%,-0.2mm范围内的矿量约为40%上下,所以首先进行对原矿的筛选工作。具体过程是先经过一段磨矿形成闭路流程,再对原矿进行磁选。 在磁选的过程中,先在弱的磁场中进行分选,之后再在强磁场中进行选别,这样就完全可以把具有磁性的物质挑选出来,以保护后续高梯度磁选机正常运行。工艺流程如图1所示。

图1 强磁选抛尾试验流程图

Fig1Flowsheet of high intensity magnetic separation discarding tailings

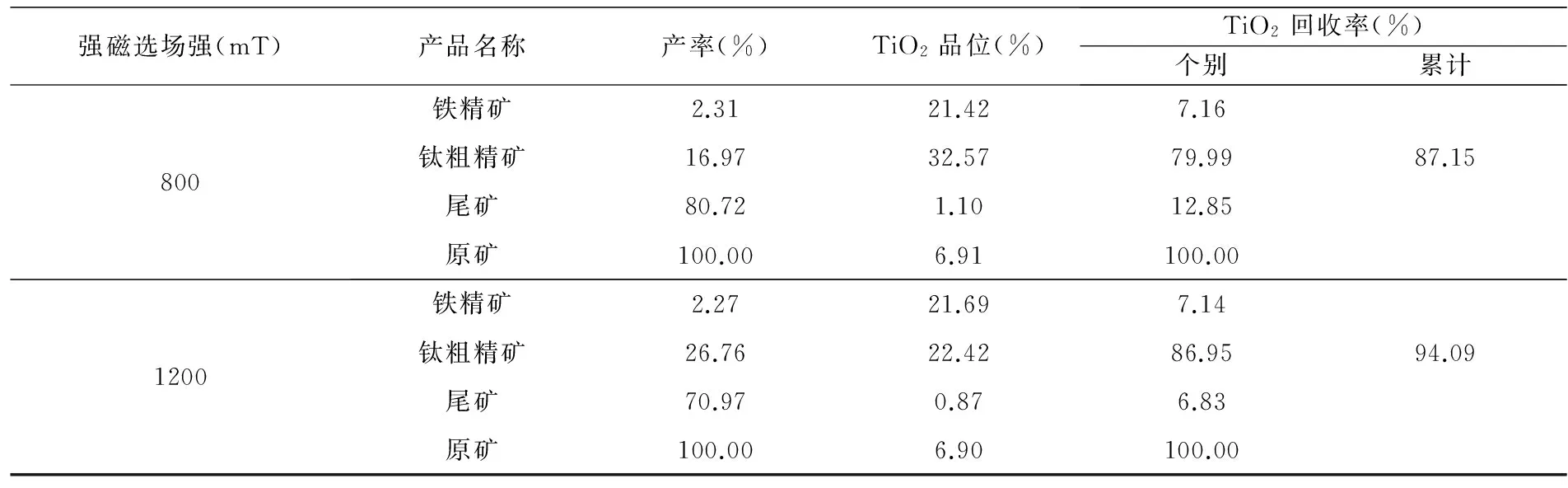

表4 强磁抛尾试验结果

由表4可见:强磁选磁场强度增加,钛粗精矿TiO2品位下降;如果磁场的强度达到1200mT时,钛粗精矿TiO2品位应当达到22%以上,TiO2总回收率基本能达到94%左右,抛尾在70%左右,尾矿TiO2品位为0.87%。因此,该工艺符合 “能收早收,能丢早丢” 的选矿原则,不但大大降低了日后工作量,在一定程度上降低了磨矿和选别成本,同时使得入选矿物TiO2品位得到了很大程度的提高,在接下来的选别中的选别效率也会相应的增加。

3 钛粗精矿精选试验

对钛粗精矿进行精选试验,可采用以下工艺流程:①单一浮选,在实验过程中我们发现,单一浮选并不能达到预期的效果,除此之外在浮选过程中因为浮选药剂的作用,会造成严重的水体污染;②单一强磁选和单一重选,单一重选和单一强磁选选别效果十分相似,单一强磁选参数比单一重选要稍微好一点;③重选—强磁,重选对粗颗粒钛矿物具有很好的回收效果,对于细颗粒钛矿物分选强磁是相对较好的。因此,钛粗精矿精选合适流程应为“重选—强磁选”联合程序。

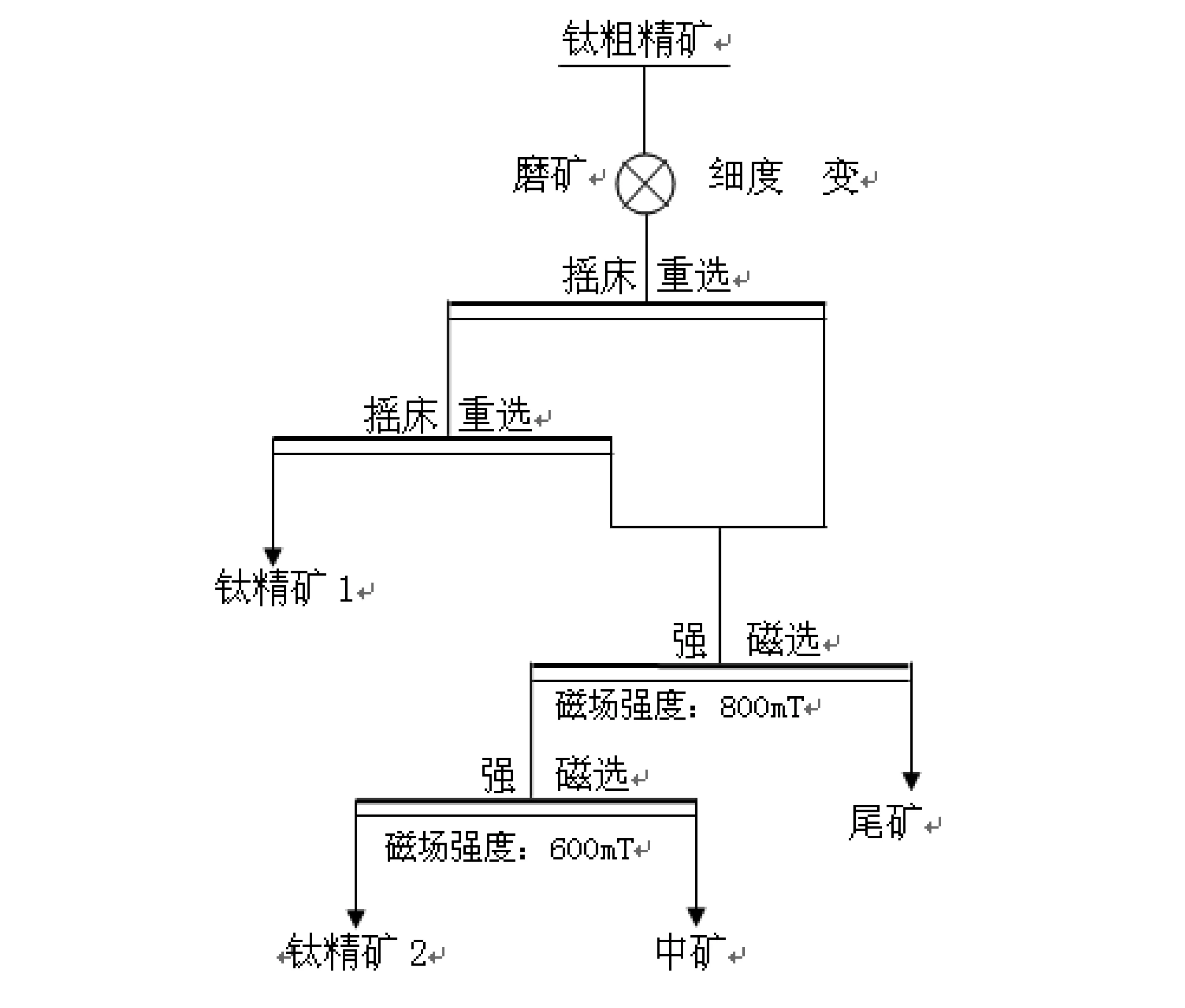

此次实验依据单一强磁选试验中的磁场强度试验结果,强磁选段选用一次粗选和一次精选,800mT被粗选磁场强度选用,600mT被精选磁场强度选用;“重选—强磁选”联合试验程序示意图如图2所示,试验结果如表5所示。

图2 “重选—强磁选”联合流程

Fig2combined gravity-magnetic process

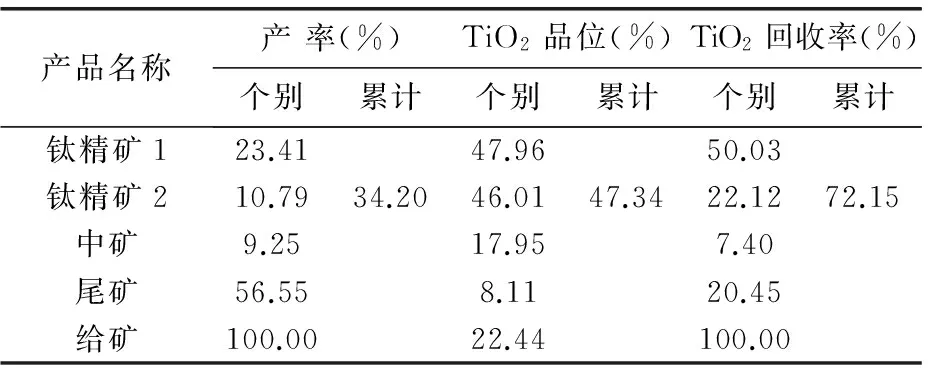

表5 “重选—强磁选”联合试验结果

从表5的实验数据显示出,钛精矿1和钛精矿2的平均TiO2品位为47.34%,TiO2回收率为72.15%。中矿主要是连生体,含TiO2品位较高,可考虑把中矿进行打磨之后进行再选,可以提高精矿产率。因此,该矿石最佳工艺流程确定为“强磁抛尾—重选—强磁选”联合流程。

4 结语

(1)原矿样的颜色是黄土色,是残坡积钛铁矿的一种,其中TiO2品位是6.89%。在原矿中,钛铁矿矿物是钛的主要来源;铁的主要来源就是钛铁矿、褐铁矿、赤铁矿;高岭土、石英、斜长石是主要脉石。

(2)利用强磁选对有磁性的矿物进行筛选,第一项就是进行抛尾处理,抛尾率在70%左右,这样选择之后的产物中TiO2品位超过了22%,钛总收回率约在94%左右。

(3)钛粗精矿精选试验采用 “重选—强磁选”联合流程,效果要明显强于单一重选、单一强磁选、单一浮选流程,又能减少环境污染,非常符合集约型经济的要求,有利于可持续发展。

[1]刘广龙,等.金属钛资源的提取与应用状况及发展建议[J].金川科技,2008(1):1-15.

[2]武宏让.世界钛应用开发现状[J].钛工业进展,2000(6):35-36.

[3]胡克俊.钛资源开发及产品利用状况[J].中国金属通报,2007(16):34-38.

Class No.:TE823Document Mark:A

(责任编辑:郑英玲)

Experimental Study of Processing Titanium From Ilmenite

Liu Jingyu

(Department of Environmental Engineering, Heilongjiang University of Technology, Jixi, Heilongjiang 158100,China)

Aiming at the problems in the processing ilmenite, the paper made a process mineralogy analysis to determined the high intensity magnetic separation process of discarding tailings, and it made a comparison study of the concentration process. The combined gravity-magnetic process to separate technique is adopted to get a better technical indexes, 47.14% of TiO2grade, recovery rate is 72.33% of TiO2.

ilmenite; high intensity magnetic separation discarding tailings; concentration; combined gravity-magnetic process

A

刘静宇,硕士,讲师,黑龙江工业学院环境工程系。研究方向:矿物加工分离技术。

1672-6758(2016)08-0029-3

TE823