基于HyperWorks的某型叉车驱动轮轮辋强度分析

沈 辉,胡春阳,张 岩

(安徽合力股份有限公司,安徽合肥230601)

基于HyperWorks的某型叉车驱动轮轮辋强度分析

沈辉,胡春阳,张岩

(安徽合力股份有限公司,安徽合肥230601)

使用有限元软件HyperWorks建立某型叉车驱动轮轮辋在弯曲载荷工况和径向载荷下的有限元模型,并进行静力学分析,校核轮辋的强度,为设计人员提供参考。

有限元HyperWorks轮辋强度

0 引言

本文的分析对象为某型叉车轮辋总成,该轮辋总成是轮辋体和轮辐组成的焊接件,分析建模时同时将挡圈考虑在内。由GB/T 5909-1995[1]可知,载货汽车钢制辐板式车轮需进行动态弯曲疲劳试验和动态径向疲劳试验。以此标准为依据,通过对轮辋的弯曲载荷工况和径向载荷工况进行静力学仿真,来校核其强度。

轮辋总成中轮辋体的材料为12LW,屈服强度为255 MPa[2],轮辐的材料为Q345,屈服强度345 MPa。

1 轮辋边界条件

1.1边界条件

弯曲载荷工况下,轮辋远离轮辐侧端部被固定,轮辐受到一弯矩作用,通过施加一径向载荷来获得相应的弯矩载荷。

径向载荷工况下,考虑的是叉车满载。轮毂通过螺栓连接对轮辐进行固定;轮辋受到内胎和外胎的压强作用,内胎的充气压强为0.83 MPa;轮辋还受到径向力的作用。

1.2载荷计算与说明

1.2.1弯曲载荷工况

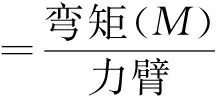

该工况下轮辐上受到的弯矩M使用下式计算

M=(μR+d)F·S

(1)

式中:M为弯矩;μ为轮胎与路面间摩擦系数,取0.7;R为轮胎静负荷半径,取0.376m;d为轮辋偏距,取0.145m;F为车轮最大静负荷,取36 425N;S为强化实验系数,取1.1。

施加的试验载荷满足:

(2)

取力臂长度为1m,得实验载荷为16 356N。

1.2.2径向载荷工况

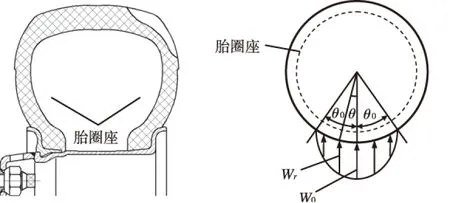

图1 径向载荷分布图

根据StearnsJ.等提出的径向载荷余弦分布模型[3-5],径向载荷分布于图中2θ0角度范围的胎圈座曲面上。

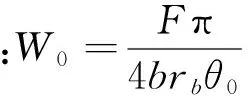

根据文献[6],角度θ处的径向分布力满足公式

(3)

(4)

式中:F为单侧胎圈座上受到的径向力(取1.6倍动载系数),b为单侧胎圈座宽度,rb为胎圈座半径,θ0为余弦载荷分布范围的半角。

在HyperMesh中使轮胎的轴线与x轴重合,径向力沿-y方向施加,利用点的坐标值并结合反三角函数来表示θ。软件求得的角度值是弧度制,所以θ0也使用弧度制表示,取θ0=35°=0.611rad,由于本文中轮辋的胎圈座不是严格的圆柱面,rb取近似平均值,经计算,W0=2.20MPa。

得到加载公式为:

Wr=2.20×cos(1.570 796×asin(z/sprt(y2+z2))/0.611)

利用HM加载面板中的equation输入公式,来施加径向载荷,方向与总径向力方向相同。

2 模型建立

使用3D实体单元对轮辋结构进行网格划分,使厚度方向上有不少于3层的单元。轮辐和轮辋体的焊接关系通过共节点的方式来模拟,径向载荷工况下,考虑挡圈与轮辋体之间始终处于压紧状态,它们的接触关系也通过共节点的方式来模拟。

弯曲载荷工况下,约束远离轮辐侧的一圈节点,通过rigid单元对轮辐的螺栓孔施加试验载荷。

径向载荷工况下,通过rigid单元约束轮辐的各个螺栓孔;压强载荷和径向载荷施加到轮辋表面相应位置建立的2D单元上,考虑到气嘴孔处结构刚度较差,使径向载荷对称分布在气嘴孔的两侧,以考察它的强度。

图2 有限元模型

两种工况下的有限元模型分布如图2所示。

3 计算结果

轮辋在两种工况下的分析结果如图3所示,由于两种工况中螺栓孔处使用rigid单元连结,刚度过大,导致应力过大,在分析结果评价中不考虑螺栓孔附近的应力。

图3 两种工况下的分析结果

弯曲载荷工况下,轮辋应力较大点出现在轮辐折弯处内侧,大小为204.6 MPa,轮辋体上的应力较小,轮辋总成的强度满足要求。

径向载荷工况下,由于应力集中的缘故,气嘴孔的圆角端是该充气胎轮辋的一个强度薄弱位置,轮辋的其他位置应力较小。轮辋体应力较大点出现在气嘴孔的圆角端,大小为253 MPa,小于材料的屈服强度,同时该应力为压应力,其方向基本沿所在圆柱面的切线方向,发生破坏的可能性较小。综合考虑,径向载荷工况下轮辋总成的强度满足要求。

4 结论

利用有限元软件HyperWorks对某型叉车驱动轮轮辋的弯曲载荷工况和径向载荷工况进行静力学仿真,得到轮辋的应力分布情况和较大应力值,校核了轮辋的强度,为设计人员提供设计依据,使设计的可靠性和效率得到提高。

[1]全国汽车标准化技术委员会. 载货汽车车轮性能要求和试验方法:GB/T 5909-1995[S]. 北京:中国标准出版社, 2009.

[2]李碧春. 提高12LW钢材质量试验研究[J]. 重钢技术, 2004,47(1):16-18.

[3]Stearns J, Srivatsan T S, Prakash A, et al. Modeling the mechanical response of an aluminum alloy automotive rim[J].Materials Science and Engineering A, 2004, 366(2): 262-268.

[4]韦东来, 崔振山. 铝合金车轮径向疲劳试验的数值仿真[J]. 机械强度, 2008,30(6):998-1002.

[5]颜伟泽,郝艳华,黄致建, 等. 车轮径向疲劳试验有限元仿真及疲劳寿命估算[J]. 机械设计与制造, 2011(6):27-29.

[6]王海霞, 刘献栋, 单颖春, 等. 考虑材料非线性和辐辋过盈装配的车轮径向疲劳特性研究[J]. 汽车工程, 2013,35(9):822-826.

Strength analysis of a forklift wheel rim based on HyperWorks

SHEN Hui, HU Chunyang, ZHANG Yan

In this study, we established the finite element model of a forklift wheel rim under bending load and radial load. Then we carried out static analysis and checked the strength of the wheel rim, so as to provide reference for designers.

finite element,HyperWorks,wheel rim,strength

TH114;TH122

A

1002-6886(2016)04-0046-03

沈辉(1978-),男,安徽安庆人,硕士研究生,从事企业信息化规划、ERP/PLM/CAE/BPM /HCM 应用与研究工作。

2015-12-23