爬波检测技术在厚壁压力容器TOFD检测中的工艺与应用研究

刘礼良(广州特种承压设备检测研究院,广州,510663)

爬波检测技术在厚壁压力容器TOFD检测中的工艺与应用研究

刘礼良

(广州特种承压设备检测研究院,广州,510663)

本文通过对爬波检测技术应用于厚壁压力容器TOFD检测中表面盲区检测的研究与试验,得出爬波检测工艺。试验研究和现场检测结果表明:爬波检测水平范围在0~40mm内能有效的检出厚壁压力容器表面及近表面缺陷,随着水平距离的增加,发现表面及近表面缺陷的能力降低,且在一定深度范围内对TOFD检测起到辅助检测的效果,因此爬波检测技术不失为一种解决TOFD表面盲区有效的补充检测方法。

爬波检测;TOFD检测;厚壁压力容器

引言

近年来,TOFD检测技术在厚壁压力容器中的应用越来越广泛,但TOFD技术因直通波导致表面存在较大盲区,目前常用脉冲反射法与磁粉检测来解决表面盲区问题。脉冲反射法在检测厚壁压力容器时,信号衰减大且工件底面多为不规整,导致信噪比降低,表面及近表面缺陷检出率较低;磁粉检测一般只能检测表面以下2~3mm的缺陷[1],不能满足要求。爬波声场能量主要集中在表面下某个范围内,且不同于表面波,对工件表面粗糙不敏感,适合检测表面及近表面缺陷[2]。因此本文结合爬波检测技术来解决TOFD表面盲区问题,并对爬波检测工艺进行研究。

1 爬波检测的基本原理

最早实验研究爬波的是由Harbold和Stemberg进行,Gruber等利用环向爬波来估测孔洞的直径。爬波的定义最早出自于德国1898年的专利,爬波是超声爬波探头产生折射角为90°时的压缩波(纵波)[3]。当纵波以第一临界角α1附近的角度入射到界面时,就会在第二介质中产生表面下的纵波,即为爬波[4]。爬波产生原理如图1所示,其中的α1为第一临界角,β1为横波折射角,β2为纵波折射角,其指向即为爬波光束方向。

图1 爬波产生原理图

由图1中可以看出,爬波理论上是平行于表面传播的纵波,实际上最大能量方向是与表面呈一定角度,该角度大小与纵波入射角有关。爬波的传播速度变化范围[5]为0.8C~0.95C(C为压缩波速度),决定于传播介质。爬波的衰减的主要原因是纵波在沿表面下传播过程中不断的发生向横波的波形转换,导致在传播的过程中波幅递减。正因爬波的这些特性,通过对水平方向与深度方向传播能量衰减进行研究,并设计爬波检测工艺。

2 爬波检测CIVA仿真

2.1爬波声场CIVA仿真

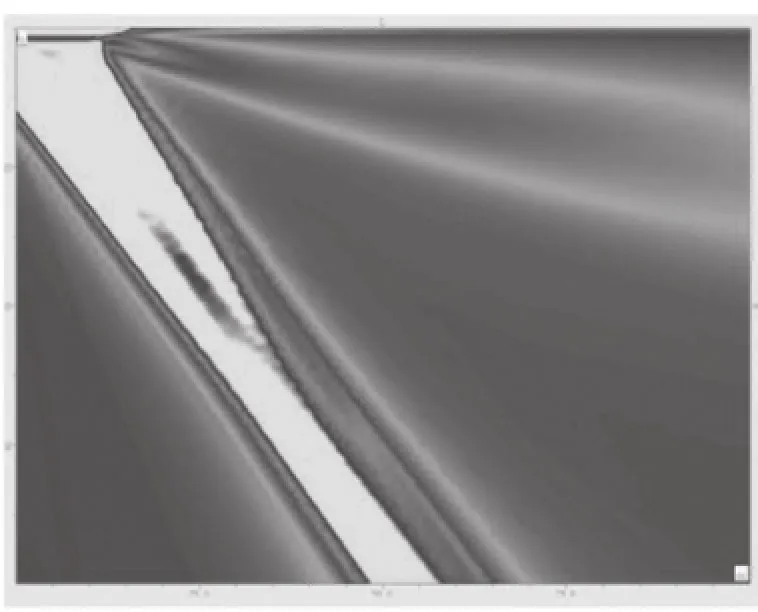

根据爬波基本原理,为了更加直观的分析爬波探头的声场,通过CIVA软件对4Mhz的双晶爬波探头进行仿真,仿真结果如图2所示。

图2 4Mhz双晶爬波探头声场仿真

由图2可知,爬波声场主要集中在近表面区域,主声束不平行表面,与表面呈一定角度;声场能量随着水平距离与深度的增加急剧减小;爬波声场之后有横波声场,且声场能量高于爬波声场能量。由此更直观的看出:爬波检测在一定范围内可检测表面及近表面缺陷。

2.2爬波检测中缺陷响应CIVA仿真

爬波检测中,爬波在沿表面下传播过程中,不断发生波形转换,导致声场能量衰减快。爬波传播可分为水平方向传播与深度方向传播,因此通过改变水平距离与缺陷位置深度进行仿真研究,并分析对爬波检测的影响。该部分仿真主要从三个方向进行分析研究:一是改变水平距离;二是改变缺陷位置深度;三是综合分析不同水平距离与不同缺陷位置深度对检测的影响。

(1)改变水平距离与改变缺陷深度仿真

仿真通过对长10mm高2mm的表面刻槽,分别在距探头前端10~100mm处进行仿真水平距离的影响;通过对10mm高2mm的缺陷,分别在1~10mm深度进行仿真缺陷位置深度对检测影响,距探头前端10mm。探头参数为4Mhz入射角为90°,经CIVA软件仿真结果如图3(a)、(b)所示。

图3 4Mhz爬波探头水平方向与深度方向变化仿真结果图

由图3可见,爬波探头的声场能量随着水平距离与缺陷深度位置的增大骤减,对图3中缺陷能量衰减分析结果如表1所示。

表1 改变水平距离与改变缺陷深度爬波声场能量衰减值

经Origin 9.0分析结果如图4所示。

图4爬波能量幅值衰减图

从图4可知,爬波声场能量随着水平距离与缺陷深度的增大,均呈指数衰减。图4(a)中,水平距离在0~40mm之间,能量衰减快;图4(b)中缺陷深度在2~6mm之间,能量衰减快。由此可知,爬波在水平与深度方向上传播范围相当有限,检测时应注意传播距离的影响。

(2)不同水平距离对不同深度缺陷仿真

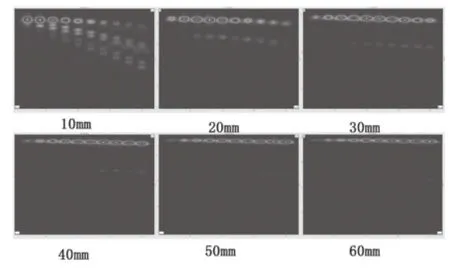

通过对长10mm高2mm的缺陷,分别在距探头前端10mm~60mm,分别对深度方向上1~10mm的缺陷进行CVIA仿真,仿真结果如图5所示。

图5 4Mhz爬波探头不同距离不同深度缺陷仿真图

由图5可知:不同水平距离对不深度缺陷检出效果不同,随着水平距离的增加,能够检出缺陷深度增加,但靠近表面缺陷深度检出能力降低,该结论与图3(b)中仿真结果不一致。这是因为爬波声场的分布主要在近表面区域,主声束与表面成一定角度,当水平距离增大时,深度越深的缺陷可能靠主声束越近,越靠近表面区域的声场能量越弱。当水平距离增加到50mm时,表面1~3mm深的缺陷几乎不能检出。因此,爬波检测水平距离不应超过40mm,深度方向可检测1~10mm深的缺陷。

3 爬波检测实验与工艺

3.1爬波检测实验

根据上述CIVA仿真结果可知,爬波检测的声能随着水平方向与深度方向的增加而骤减,水平方向的检测范围对爬波检测的检出率有重要影响,通过实验进行验证爬波检测范围,并得出爬波检测工艺。

实验采用OMNISCAN-MX TOFD检测仪、4MHz凤凰爬波探头、编码器、转接线等设备,在30mm厚TOFD试块上进行爬波实验,30mm TOFD对比试块示意如图6所示。

图6 30mm厚TOFD试块对比

(1)爬波衰减实验

以埋深4mmΦ2mm的侧孔为基准,侧孔距探头前端距离为5mm,找到最大回波,并将回波幅值调到满屏波高80%。再将探头水平向后移,每间隔5mm记录一次,直到40mm。实验结果如表2所示。

表2 水平距离与能量幅值衰减实验结果

经Origin 9.0软件分析结果如图7所示。

图7 能量衰减与水平距离关系实验图

由图7可知,声场能量幅值的衰减随水平距离增大,衰减也较大。与图4(a)对比分析可知,实际所测得爬波能量衰减比理论衰减的速度要慢,因为仿真与实际工件的介质参数不同,测量时也存在误差。还可得出衰减均在0~40mm之间,衰减的幅度大;40mm后,能量幅值衰减已经特别大,能量很弱,实验与仿真结果基本一致。

(2)爬波检测范围实验与工艺实验验证

实验通过对30mm试块上0.5mm、1mm、2mm刻槽及埋深4mmΦ2mm、埋深7.5mmΦ3mm侧孔在不同水平距离进行爬波实验。分别在距缺陷水平方向10mm~60mm处进行实验,每次实验检测灵敏度均以埋深4mmΦ2的侧孔为基准,将波高调至80%进行实验。

实验结果表明:当水平距离在10~40mm之间时,刻槽及侧孔均能有效检测,随着距离的增大,缺陷信号的分辨率逐渐降低,信噪比也降低。在50~60mm时,仪器增益调至最大,刻槽检测效果较差,基本不能分辨刻槽的长度,侧孔能有效检出。图8为水平距离为10mm时的刻槽及7.5mm深的侧孔与水平距离50mm的刻槽及7.5mm深的侧孔爬波检测图谱,由图8可清楚的判别水平距离10mm时的刻槽与侧孔;在50mm处,刻槽则不能很好区分,侧孔能有效的检出。因此爬波检测范围最大不应超过40mm,水平距离越小对表面较浅的缺陷检出效果越好。

图8 刻槽与7.5mm深侧孔爬波图谱

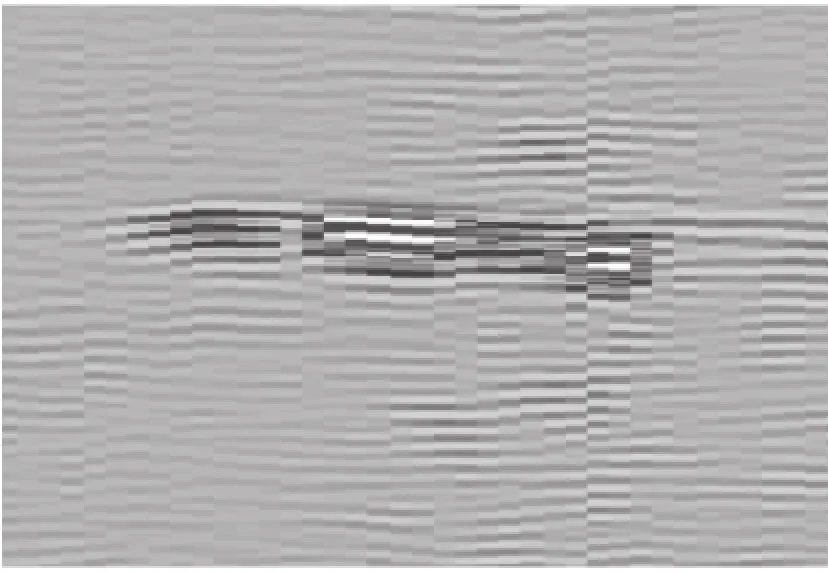

在上述实验结果得知,爬波检测范围应在0~40mm内,检测灵敏度以埋深为4mmΦ2mm的侧孔为基准,找到最大波高并调至80%时为检测灵敏度。按照该检测工艺在100mm模拟试块上进行检测,模拟试块焊缝宽度45mm,表面有长30mm 深5mm的表面裂纹。探头前端距焊缝中心距离为30mm,灵敏度设置为68.7dB。检测结果如图9所示。

图9 裂纹检测爬波图谱

由图9可知:经测量裂纹测得长度为33.3mm与实际裂纹长度30mm相差3.3mm,测量存在一定误差,但由爬波检测特点所致,无法测量裂纹深度。从爬波试验较好的结果及目前对厚工件表面盲区无有效的解决方案的情况下,爬波检测可作为一种有效的方法来解决TOFD表面盲区。

3.2爬波检测工程应用实例

在某压力容器制造厂,对一壁厚为147mm的对接环焊缝压力容器进行TOFD检测,表面盲区采用爬波+MT进行补充检测。在进行爬波检测中,爬波检测工艺参数设置为4Mhz爬波探头,探头前端距焊缝中心为35mm,灵敏度为72dB进行扫查,在该工艺参数设置下进行爬波检测发现4处缺陷。其中一例缺陷在检测区域内的回波信号,如图10(a)所示,在同一位置处进行TOFD检测与MT检测,均没有发现明显的缺陷显示。该处缺陷经返修发现未熔合缺陷,经测量,距离上表面为6mm。

(a) 爬波图谱

图10 现场检测未熔合缺陷图

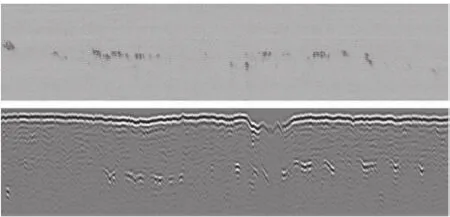

在检测过程中,还发现TOFD检测在靠近近表面的缺陷,爬波检测也能发现,如图11所示。

图11 爬波图谱与TOFD图谱对比

从工程实例可知,爬波在解决厚壁压力容器的TOFD检测表面盲区具有很好的效果,且以成像的方式反映缺陷,在一定程度上能对TOFD检测起到辅助的作用,因此对TOFD表面盲区检测不失为一种有效的补充检测方法。

4 结束语

(1)经实验表明:爬波检测水平距离在0~40mm范围内,具有较好的检测效果,随着水平距离的增加,对表面较浅缺陷的检出能力降低,且检测效果也会降低。

(2)实际检测证明:爬波检测能对厚壁压力容器的表面盲区检测起到较好补充检测效果,并且在一定程度上对检测TOFD检测起到辅助检测的作用。

(3)在实际应用中还发现:现场噪声及电子噪声均会对爬波检测造成干扰,且对接焊缝的错边均会在爬波图谱上形成伪缺陷,从而影响检测效果。爬波检测也不能对缺陷定量,这些问题今后将做进一步研究。

[1]任吉林,林俊明,电磁无损检测[M].科学出版社,北京,2008.06:222.

[2]樊利国等,爬波检测及其应用.无损检测,2005,27(4):212-216.

[3]江山等,表面及近表面裂纹的爬波无损检测.无损探伤,2005,第29(3):8-11.

[4]李安营等,爬波探头的制作原理及应用.无损探伤[J].

[5]ZhangH, Bond LJ. Ultrasonic scattering by spherical voids[J]. Ultrasonics,1989,27(2):116-119.

刘礼良(1989-),男,汉,江西九江人,硕士研究生,广州特种承压设备检测研究院,无损检测新技术研究(TOFD、相控阵等)。

Research Process and Application of Creeping Wave Detection Technology in TOFD of Thick Wall Pressure Vessel

Liliang Liu

(Guangzhou Special Pressure Equipment Inspection and Research Institute ,Guangzhou, 510663, China)

The creeping wave testing technique is applied to the research and test of the thick walled pressure vessel of TOFD detection surface blind detection for that creeping wave testing process. Experimental study and field test results showed that creeping wave testing level in the 0-40 mm internal energy effective detection of thick wall pressure vessel surface and near surface defect, with the increase of the horizontal distance found ability to reduce the surface and near surface defect and in a certain depth range of TOFD detection to the detection of the auxiliary effect, so climbed wave detection technology can be regarded as a TOFD surface area and effective detection methods to solve.

Creeping Wave Testing; Time of Flight Diffraction; Thick Wall Pressure Vessel

TG115.28

A

2095-8412 (2016) 03-443-06