多晶硅还原热能利用途径的探讨

杨志国,柯曾鹏(华陆工程科技有限责任公司,陕西西安,710065)

多晶硅还原热能利用途径的探讨

杨志国,柯曾鹏

(华陆工程科技有限责任公司,陕西西安,710065)

生产多晶硅的主流工艺是改良西门子法,其主要耗能单元在多晶硅还原装置中,耗能的主要形式为电能消耗,多晶硅还原装置的电耗占整个多晶硅流程的40~60%。本文研究了多晶硅生产中如何实现节能,分析了多晶硅还原中消耗的电能以热能的形式再利用;还系统地探讨以高温水为热载体对还原热能进行综合利用的途径,从而降低整个多晶硅生产装置的综合能耗,以减少生产成本。

多晶硅;还原炉;冷却介质;热能利用

引言

随着太阳能光伏产业的快速发展,多晶硅作为光伏产业链的基石,也得到迅猛的发展,装置产能规模逐步扩大。目前国内产能已经过剩,如何有效降低生产成本,成为各多晶硅生产工厂盈利的根本。本文系统的探讨了一种以高温水为热载体对还原热能进行综合利用的方法,通过这种方法可以有效降低多晶硅生产的综合能耗,从而实现降低生产成本的目的。本文供多晶硅生产工厂参考。

1 多晶硅还原生产工艺

多晶硅为重要的半导体材料,国内多晶硅的生产主要采用改良西门子法,多晶硅还原为多晶硅生产重要的单元,即高纯度的三氯氢硅和氢气在通电的高温硅棒表面发生化学沉积反应。

在约1100℃硅棒表面,生成高纯度多晶硅,其主导反应为[1]:

上述沉积反应以高纯三氯氢硅为原料,在硅棒表面发生沉积反应生成多晶硅,同时产生氯化氢和四氯化硅。此沉积反应为吸热反应,要维持硅棒表面温度1100℃,必须给硅棒两端通电,保证一定量的电流通过硅棒,使硅棒发热;随着单质硅在硅棒表面的沉积,所需要的维持电流也愈大,硅棒的表面积也愈大,硅棒向钟罩式还原炉内壁辐射的热量也愈多; 如果热量不能从还原炉内壁及时的移走,将导致还原炉内壁的温度最终和硅棒表面的温度一样。 为了不影响还原炉设备材质的选择,需要不断的移走硅棒辐射的热量。

由于生成多晶硅的反应中,副产了一定量的HCL,根据大量气态HCL对各种金属合金高温腐蚀影响的研究[2-10],HCL对金属的高温强腐蚀主要发生在温度在550~700℃区域,为了不影响还原炉的寿命,需要控制还原炉内壁温度在550℃以下。因此,就需要引入合理的冷却介质,不断从还原炉内壁移走硅棒向内壁辐射的热量,维持还原炉内壁温度在一个稳定的值,而且需要保证内壁温度低于550℃。另考虑到还原炉内壁材料316L的许用应力等条件,工业生产中通常控制还原炉内壁温度在350℃以下。

2 多晶硅还原热能利用途径

为了实现多晶硅还原的热能利用,合理热载体的选择至关重要,热载体的温度不宜太低,如果热载的温度低,必然还原炉内壁的温度较低,依据辐射传热的原理,单位时间内硅棒向还原炉内壁辐射的热量就多,因此导致还原生产的电耗就高。在工业生产中,通常采用的热载体为较低温度冷却水和导热油,热能利用效率较低。本文系统提出以高温脱盐水为热载体的热能利用途径,可以降低多晶硅还原生产的电耗,同时最大限度地实现热能的综合利用。

2.1以高温水为热载体的热能利用途径

多晶硅还原炉为钟罩式,高温脱盐水在钟罩的夹套中流动移走热量,保证内壁温度不超过内壁材料的使用温度。从硅棒表面辐射的热量不断传递到还原炉钟罩内壁,热载体高温水不断地从内壁移走热量实现热平衡。高温水吸收了热量,温度升高,通过控制高温水的压力保证高温度始终处于液态。温度升高的高温水进入蒸汽闪蒸槽减压闪蒸,产生0.2MPa(G)~0.4MPa(G)低压饱和蒸汽,同时高温水的温度降低。降温后的高温水继续作为热载体返回还原炉钟罩夹套循环使用。

在多晶硅工业生产中,0.2MPa(G)~0.4MPa(G)低压饱和蒸汽可以供给精馏提纯单元使用,也可以供给溴化锂制冷机组使用,实现热能的最大限度利用。

以高温水为热载体的热能利用形式,大大减小了硅棒表面与还原炉钟罩内壁的温差,降低了硅棒的辐射热,从而降低多晶硅还原的电耗。另一方面,高温水减压闪蒸低压饱和蒸汽供给多晶硅生产的其它单元直接使用,系统简单,热能利用效率高。

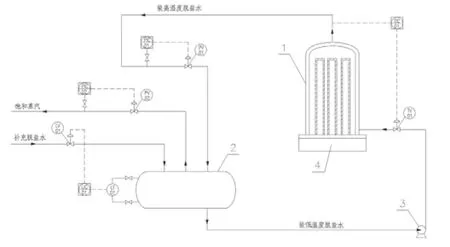

以高温水为热载体的热能利用工艺流程见图1。

图1 以高温水为热载体的热能利用工艺流程图

如图1所示,进入还原炉钟罩夹套的高温水通过TV-01控制流量,稳定高温水出还原炉夹套的出水温度;PV-01控制高温水的回水压力,保证吸热后温度升高的高温水在其出口温度下不汽化;PV-02控制闪蒸槽闪蒸饱和蒸汽的压力;LV-01控制闪蒸槽内高温水的液位,保证热能利用系统的正常循环。

2.2还原炉钟罩内壁壁温核算

如图1所示的以高温水为热载体的热能利用途径,关键控制还原炉钟罩的内壁的壁温,使内壁温度不能超过设备材质正常使用温度和氯化氢对其内壁的腐蚀温度。为了进一步验证高温水作为热载体是否可行,以工业中常用的36对棒多晶硅还原炉为例进行内壁温度核算。

还原炉硅棒表面温度~1100℃;硅棒最大生长直径150mm;钟罩外径3100mm; 钟罩内径2900 mm;硅棒高度2500mm;还原炉钟罩内壁材质316L;内壁厚28mm; 钟罩夹套间隙100mm;夹套热载体进出口管径150mm;夹套直筒段高2500mm;夹套传热面积33m2。

多晶硅还原生产过程中硅棒到还原炉钟罩主要依靠辐射传热,当沉积反应到硅棒直径为150mm时,工业中通常的供电功率为5000kW;电功率转化的热能主要为沉积反应吸热,还原尾气、硅棒供电电极、还原炉底盘带走的热量和硅棒对还原炉钟罩传递的热量;其中还原炉钟罩吸收热量约占总供电功率的54%,主要为硅棒对还原炉内壁的辐射传热。

根据热量传递的过程,从还原炉钟罩内壁到热载体高温水之间建立热平衡;以传热量最大的工况考虑,即硅棒直径为150mm的工况,硅棒以5000×0.54kW的传热速度向还原炉钟罩内壁传递热量,还原炉钟罩内壁吸收的热量克服内壁的导热热阻,将热量传导到还原钟罩的夹套,然后通过钟罩夹套高温水移走热量,同时克服钟罩夹套的污垢系数;移走热量的高温水减压闪蒸0.2MPa(G)的饱和蒸汽,同时热载体高温水温度从152℃降到132℃。

(1)高温水与还原炉钟罩夹套之间的无相变夹套水的传热膜系数:

还原炉钟罩夹套流道的当量直径:

雷诺数:

普朗特数:

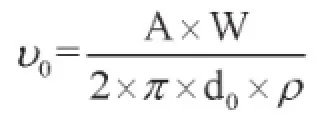

入口接管出口外的流速:

还原炉钟罩夹套间隙速度:

还原炉钟罩夹套内流体温升而产生的平均流速:

式中:

h0――还原炉钟罩无相变夹套水的传热膜系数,kcal/m2.h.k;

υ0――还原炉钟罩入口接管的流速,m/s;

υA――还原炉钟罩夹套内流体间隙速度,m/ s;

υB――由于还原炉钟罩夹套内流体温升而产生的平均流速,m/s;

W――还原炉钟罩夹套水流量,kg/s;

Do――还原炉钟罩夹套外径,m;

Di――还原炉钟罩夹套内径,m;

Hi――还原炉钟罩夹套直筒段高度,m;

通过高温水的进出口温度以及需要移走的热量,则计算出高温水量W=31.95 kg/s,同时根据以上公式进行计算得出 3436 kcal/m2.h.k

(2)还原炉钟罩内壁导热热阻R

由于不锈钢316L材质的导热系数15kcal/ m.h.k;因此计算出还原炉钟罩导热热阻R=28mm/15kcal/m.h.k=0.00187 m2.h.k/kcal。

(3)总传热系数K

由于热载体高温水为脱盐水,因此取还原炉钟罩夹套污垢系数Rs=0.0001m2 h.k/kcal;依据公式1/K=1/h0+R+Rs计算得出K=443 kcal/ m2.h.k。

(4)传热平均温差ΔTm

由Q=KAΔTm计算得出ΔTm=159℃。

(5)还原炉钟罩内壁的壁温

还原炉钟罩夹套高温水的平均温度(132℃+152℃)/2=142℃

结合以上计算结果,可以得出还原炉钟罩内壁温度约159℃+ΔTm=301℃,通常还原炉钟罩内壁的温度要求不高于350℃;所以,以高温水为热载体移走热量,闪蒸低压饱和蒸汽的热能利用途径是可行的。

3 结束语

多晶硅还原为多晶硅工业化生产的耗能装置,如何有效的减少电能消耗,并最大限度地利用热能为各多晶硅工厂追求的目标。以高温水为热载体移走热量,闪蒸低压饱和蒸汽的热能利用方式为目前降低生产成本的有效途径;传统的以低温水为热载体的热能利用方式逐渐被淘汰,一方面由于其温度低,硅棒辐射热量增大,电耗增加;另一方面热载体温度低很难实现最大限度的热能利用。

[1]朱骏业.降低多晶硅还原电耗的途径[J].世界有色金属,1995,1(5):41-45.

[2]Mayer P,Manolescu AV.Corrosion-NACE,1980 (36):367.

[3]Strafford KN,Datta PK,Forster G.Materials Science and Engineering,1989(120):61.

[4]Hupa M,Backman p,Backman R.Tran H.In:Bryers RW,editor.Incinerating municipal and industrial waste,New York:Hemisphere,1989:161.

[5]Kim As,McNallan MJ. Corrosion,1999 (46):746.

[6]Lee SY, McNallan MJ. Corrosion,1991 (47):868.

[7]Haanappel VAC, Haanappel NWJ,Fransen T,van Corbach HD,Gellings PJ, Corrosion,1992 (48):812.

[8]Chu H,Datta PK,Gray JS ,Strafford KN, Corrosion Science 1993 (35):1091.

[9]Grabke HJ,Reese E,Spiegel M. Corrosion Science 1993(37):1023.

[10]Lhara Y,Ohgame H,Sakiyama K,Hashimoto K. Corrosion Science 1981(21):805

[11]上海医药工业设计院.化工工艺设计手册[M].北京:化学工业出版社,2003.311.

杨志国(1977-),男,工程硕士,高级工程师。研究方向:工程设计。

柯曾鹏(1982-),男,硕士 ,工程师。研究方向:工程设计。

Discussion on Thermal Energy Reusage in Polysilicon CVD Reactor

Zhiguo Yang, Zengpeng Ke

(Hualu Engineering and Technology Co,Ltd., Xian, Shanxi, 710065, China)

The improved Siemens approach is general method to produce polysilicon . Due to the CVD device influence the energy consumption of the polysilicon , the form of energy main is the power. especially the power consumption is 40~60 percentage in total energy consumption , so it is very important for saving energy to produce polysilicon , and it becomes key method that the power consumption in the polysilicon CVD reactor can be used to transform heat energy.The latter will be discussed for thermal energy reuse with the high temperature water. The result show that this measurements can save energy and reduce polysilicon cost greatly.

Polysilicon; CVD Reactor; Coolant Fluid; Thermal Energy Reusage

TQ110.6

A

2095-8412 (2016) 03-318-04