数值仿真在新能源汽车发动机舱热保护开发中应用

王宁洁,汤五洋(. 广西艾盛创制科技有限公司,广西柳州,545000;. 湖南湖大艾盛汽车技术开发有限公司,湖南长沙,4003)

数值仿真在新能源汽车发动机舱热保护开发中应用

王宁洁1,汤五洋2

(1. 广西艾盛创制科技有限公司,广西柳州,545000;

2. 湖南湖大艾盛汽车技术开发有限公司,湖南长沙,410013)

汽车发动机舱的热管理不仅影响其工作性能,也影响汽车动力性、安全性、可靠性、排放性及燃油经济性等。新能源汽车的发动机舱散热设计也非常关键。传统CFD分析可以较准确的模拟对流换热,但分析热辐射时有收敛等困难。本文针对发动机舱进气与部件温度分布两方面内容进行了研究:首先通过外流场分析方法引入多孔介质、旋转参考坐标等方法进行高精度的机舱流场仿真;其次将现有的CFD软件和热分析软件RadTherm结合起来,建立了一套耦合的热流耦合方法,在有效提高热辐射和流动分析效率的同时,保证计算精度满足工程要求,从而为机舱热保护设计提供有效地指导。

新能源汽车;机舱热管理;冷却进气;热保护;耦合分析

引言

现代汽车机舱内的零部件模块化程度高,布置紧凑,气流流动少,这给机舱散热带来很大的困难。机舱温度过高将影响汽车发动机的经济性和动力性。新能源汽车和传统燃油车的机舱有很大区别,集成电路,电路控制模块较多,机舱设计布置不合理将会导致各类工作部件和控制部件过热[1]。确保这些零部件在安全温度下工作,对汽车的安全性和可靠性非常重要,必要时应对这些零部件采取相应的隔热保护措施。

汽车机舱内空气流动与热量传递情况非常复杂,其数值模拟难度大,国内外研究人员对此都做了大量的研究工作[2]。Williams等人统计了23种方案在4种工况下机舱进气的CFD分析结果与实验结果的对比,结果表明,CFD仿真结果与实验测试吻合的很好;Costa等人介绍了采用三维 CFD软件 UH3D 对发动机舱内的流动和传热进行研究的基本方法,通过 CFD 数值模拟,为试验参数范围的确定、传感器布置以及测点的选择提供指导。通用汽车的Zhigang Yang等人应用热速度耦合方法,对汽车发动机舱散热进行了研究分析,结果表明该方法能更准确地对汽车机舱热环境进行预测;并对传统的CRFM冷却系统和新的CFRM冷却系统在不同车速工况下的散热性能进行了对比分析。

国内热管理数值研究起步较晚,借助于国外先进计算结合自身的分析及实验条件,目前取得了一定的成果。湖南大学的袁狭义运用机舱内外流场耦合计算方法[3],对中期轿车在怠速、最大扭矩点、模拟爬坡、额定功率点、高速五种工况下发动机舱的流动特性和温度场特性进行了研究。

1 基础理论背景

1.1流体力学理论

流体流动的三大基本定律可以用数学方程的形式表示,即:质量守恒方程、动量守恒方程以及能量守恒方程,其最基本的形式有积分形式和偏微分形式[4,5]。

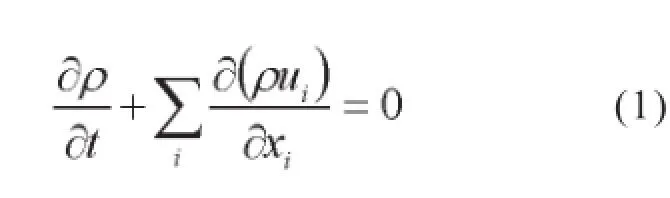

质量守恒定律是流体流动过程中必须遵守的物理定律,质量守恒方程微分表达式:

式中:ρ为流体密度,ui是流体速度矢量在x、y、z方向上的分量。

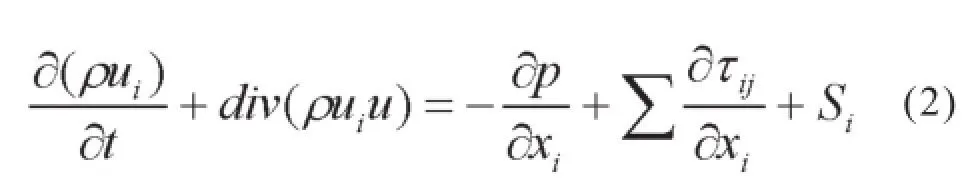

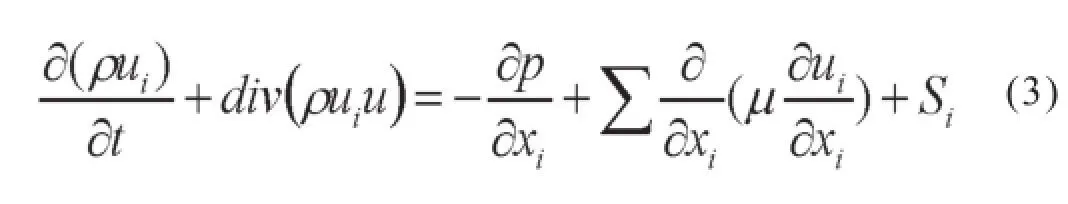

牛顿第二定律应用于流体流动模型所得到的方程称为动量守恒方程其微分表达式如下:

转化成应力应变形式:

式(3)即为动量守恒方程,又称Navier-Stokes方程;式中:ρ为流体密度,t为时间,u为微元体速度矢量,ui为速度矢量在xi方向上的速度分量,p为流体在微元体上的压力,τij为微元体上粘性应力τ的分量,Si是微元体在xi方向的动量源项,μ为流体的粘度。

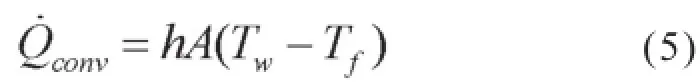

能量守恒方程的本质是热力学第一定律在流体流动模型中的应用,对于流体热力学问题,流体的能量由内能和动能两部分组成,对于比热为常数的完全气体,内能e与温度T之间存在的关系e=cpT,其中cp是比热。根据能量守恒定律,可以推出能量守恒方程的微分表达式:

式中:T为温度,k为流体的导热系数,ST为流体的内热源及由于粘性作用流体机械能转换为热能的部分,也称为粘性耗散项。

流体流动主要有两种流动方式:层流和湍流。湍流问题的三维Navier-Stokes方程是复杂的非线性方程,目前主要有三种数值模拟方法对其进行求解:直接数值模拟(DNS)、大涡模拟(LES)和Reynolds时间平均 (RANS)模拟。直接数值模拟和大涡模拟虽然具有更好的理论根据,理论上可以得到更为准确的计算结果,但是这两种方法的计算量很大,在工程实际中应用较少。Reynolds模拟不直接求解瞬时的Navier-Stokes,而是将包含瞬态脉动量的方程组时均化,这样使得求解计算大大减少,能够满足工程应用的要求[2]。

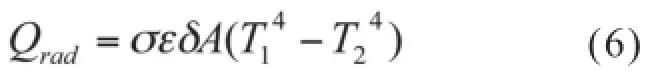

1.2热对流

当物体表面和流过物体表面的流体存在温度差时,二者之间产生热量传递现象,这种热量的传递方式称为热对流。热对流通常根据牛顿冷却公式计算其热能的传递:

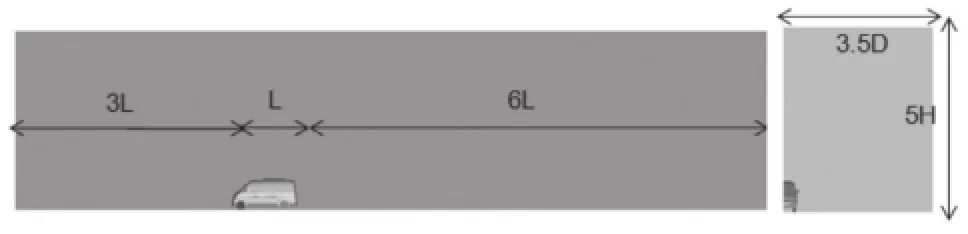

1.3热辐射

所有具有温度的物体表面都以电磁波的形式向外发射能量,这种现象称为热辐射。物理表面不仅能像外发射能量,当热辐射投射到物体表面时也能被物体表面部分或全部吸收,从而增加物体的热能。

两平板之间的热辐射换热公式为:

2 三维流场分析

2.1CFD模型网格域搭建

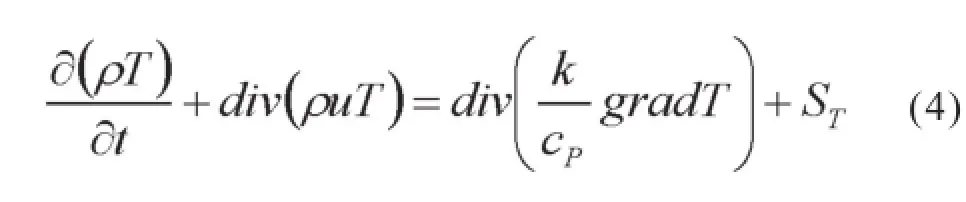

在汽车外流场数值模拟仿真中,计算域的大小对计算时间和计算结果精度具有重要影响。计算域过小,将导致分析模型与实际情况相差过大;计算域过大则会导致计算时间过长,从而影响数值计算的效率。本文选取的计算域:车辆前部取3倍车长,尾部取6倍车长,侧面取7倍车宽,上部取5倍车高,如图1。

图1 计算域示意图

网格是流场的空间离散形式,非结构化网格凭借其生成方法简单、快速以及对复杂流场极好的适应性等优点,在汽车流场和传热分析中得到了广泛应用。利用已划分好的整车面网格模型,在进气格栅、冷却系统以及发动机舱等对流动和传热影响较大的区域进行适当的网格加密。为提高对机舱内零部件表面流动与传热模拟的准确性,在机舱内零部件表面拉伸出3层棱柱层网格,满足y+≈30。整个计算模型网格在3000万左右。

2.2机舱内部模型创建

在汽车机舱冷却进气与传热分析中,采用多孔介质模型建立冷凝器的流动阻力和换热计算模型,冷却风扇则通过旋转参考坐标方法仿真[3]。

对于简单均匀多孔介质,动量损失源项模型如下:

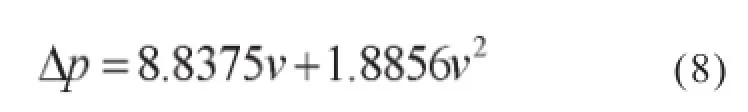

在使用多孔介质的等效压力模型时,需要首先确定模型的等效压力参数,其中多孔介质模型主要是粘性阻力系数和惯性阻力系数。根据冷凝器空气侧压力性能试验数据,计算得到冷凝器迎风面速度与压力损失的数据。

根据图1可以拟合出冷凝器迎风面速度与压降的关系式:

冷凝器厚度Δ n=0.0 1 2 m,与中冷器求解类似,计算得到冷凝器的粘性阻力系数α-1=4.12×107,惯性阻力系数C2=256.54。

图1 冷凝器压力性能数据

2.3边界条件设置

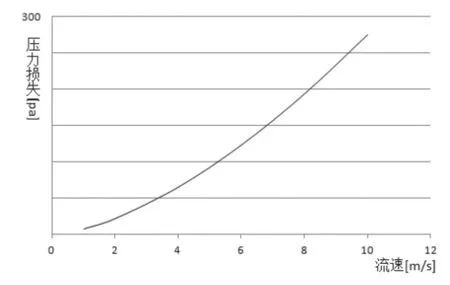

本文机舱进气与传热分析中的工况为环境温度35 下,车速为85km/h(23.61m/s),风扇的转速为2200rpm。

边界条件对CFD仿真分析结果具有重要影响,设置适当的边界条件,不仅能使计算更为稳定、结果更加准确,而且还能加速计算过程的收敛。结合工程经验及参考文献,本分析外部边界条件设置如表1所示。

表1 外部边界条件设置

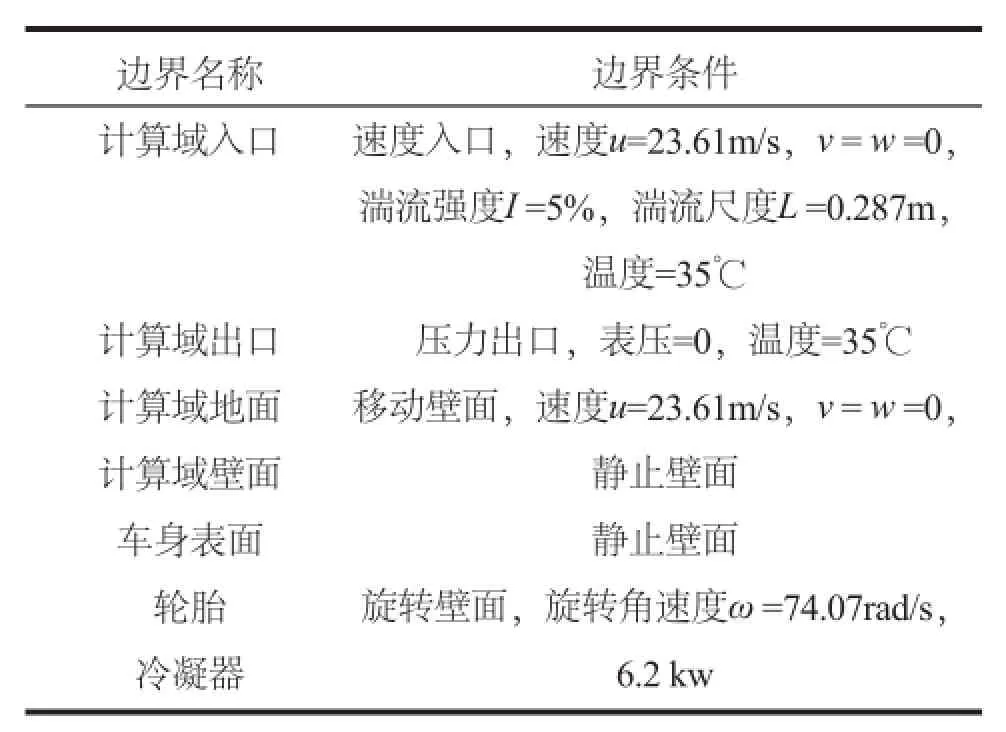

2.4机舱流场结果分析

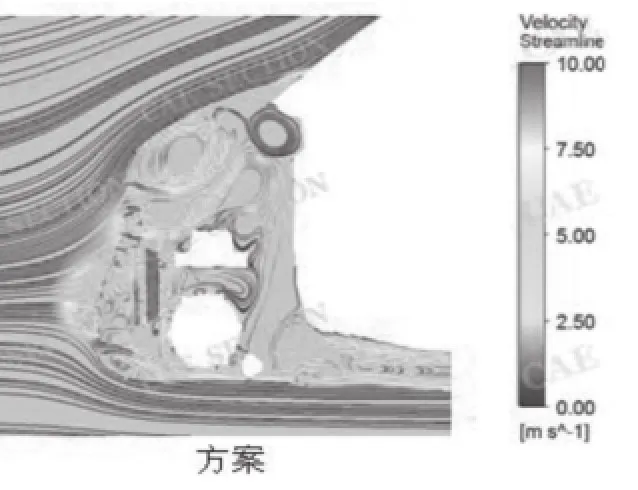

从中截面流线图,图2可以看出前端格栅的流线并未直接穿过冷凝器与电子扇。进风模块的上半区域基本是靠机舱内部回流实现,这样的进风模型容易导致舱内气流的反复加热,最终导致机舱温度升高,冷凝器的散热量不够。

图2 中截面流线图

图3 电子扇出口面温度分布云图

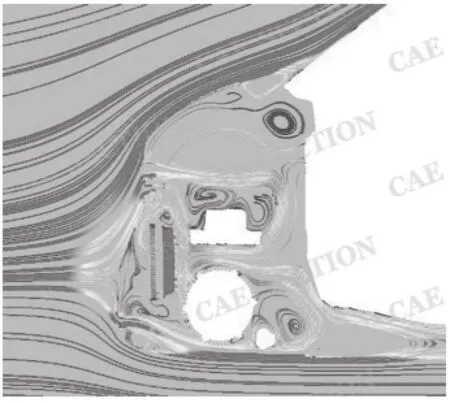

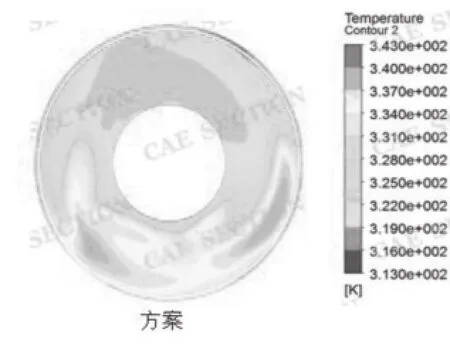

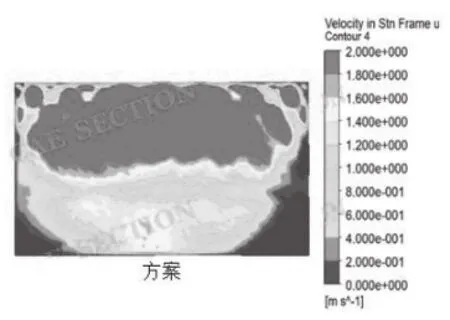

电子扇出口区域的温度分布如图3,出风温度在70℃以上,该高温气流经电子扇吹进机舱将会对零部件表面进行加热,从而影响部件的正常工作性能。通过冷凝器的空气速度分布图,如图4最大速度大约在2m/s,大部分区域在1m/s,该进风速度对于一般机舱设计而言是偏少的。

图4 通过冷凝器空气速度分布云图

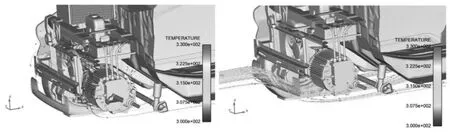

机舱前端进气模块3d流线图如图5,左图显示电子扇区域的气流吹出后会从机舱上方绕回前端进气模型,形成明显的热风回流现象。这种回流对机舱的散热是不利的。右图显示的是下格栅气流的流动,气流经过下格栅后并未大范围通过前端冷却模块。这股气流对前端进气量并无明显贡献,只是对驱动电机的散热有一定好处。

图5 前端模块3d流线分布示意图

综上所述,当前机舱设计存在过热风险,主要是冷凝器进风速度偏小,前端进气区域上半部分热风回流,电子扇出风温度过高等原因。

3 机舱热辐射模型分析

对流换热和辐射换热是机舱换热的两种主要方式,且二者相互耦合。传统CFD分析可以较准确的模拟对流换热,但在考虑热辐射时,将导致收敛困难、计算周期过长。另外,其分析模型的网格数目通常较大,加入辐射模型仿真后计算机资源将严重不足。这也是在机舱热管理分析时常常忽略热辐射因素的原因。热分析软件RadTherm以面网格为计算模型,具有计算量小、计算速度快、稳定性好等优点,相比基于体网格模型计算的CFD软件,在考虑热辐射时,其仿真周期大大缩短,在汽车机舱热保护、乘员舱热舒适性等分析中得到广泛应用。

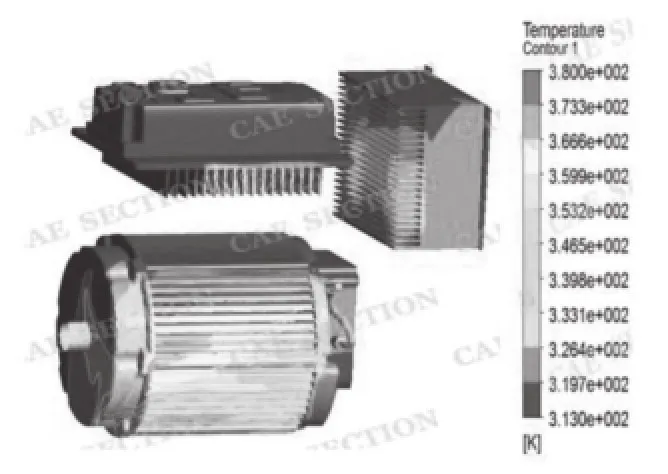

RadTherm在热分析计算时以壳单元网格为载体,无需生成实体网格,因此,在前处理时,大部分的几何数据可清除掉,同时一些对热分析计算结果影响较小的部件可以忽略,可节省网格生成和分析计算时间,提高热分析效率。针对当前问题我们需要校核的是驱动电机、电机控制器、DCDC的表面温度分布,只需要建立这三个部件的热分析网格即可,网格数量约6万,比机舱流场分析模型的3000万大大减少,提高了模型的计算效率。模型按照输入要求分布对驱动电机施加1.2kw热源,控制器施加0.9kw热源,DCDC施加0.4kw热源。

3.1热流耦合模型说明

建立机舱对流换热和热辐射之间的耦合分析流程,首先,在热分析计算网格模型建立后,确定所要分析的稳态工况,将热分析计算作为耦合计算的起点,根据经验给定初始对流换热边界条件,将计算得到机舱零部件壁面温度Tjw导入到CFD模型中,作为分析计算的热边界条件,求解CFD模型;再将计算得到的机舱零部件对流换热边界条件h(ti)j和Tf(ti)j导入到RadTherm热分析模型中,作为对流换热边界条件,重新计算,得到新的壁面温度,并判断是否收敛,至此,完成一次耦合迭代分析。重复上述耦合迭代过程,当壁面温度Tjw收敛后,输出此次热分析的对流边界条件h(ti)和Tf(ti),作为瞬态分析时插值点的对流换热边界条件,耦合计算结束。该耦合过程仅限于稳态分析,其中ti为插值点i(i=1,2,…,8)对应的时间,j( j=1,2,…)为耦合迭代次数。

3.2耦合计算结果分析

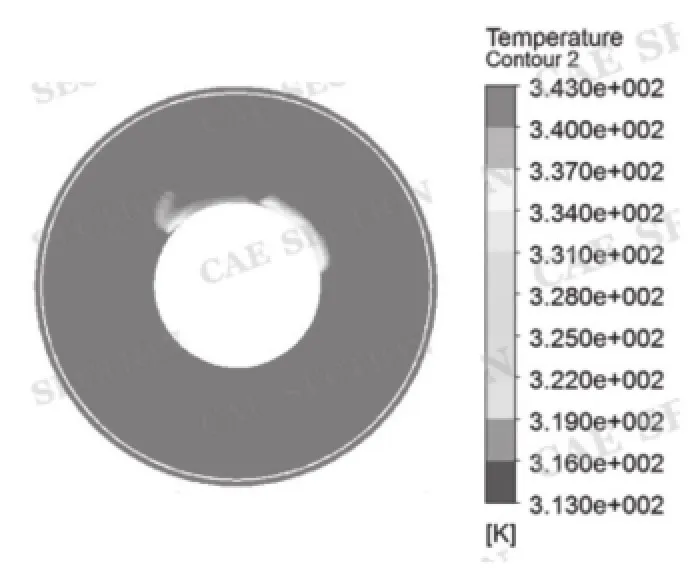

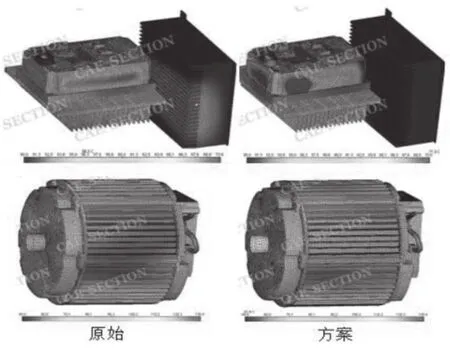

该电动车的舱内部件,主要校核的是驱动电机,电机控制器以及DCDC的表面温度。图6显示了当前状态三个部件的温度分布,其中驱动电机的最高温度在128℃,电机控制器最高温度在78℃,DCDC的最高温度在58℃。

图6 机舱内部部件温度分布云图

4 改进方案及验证分析

4.1改进方案说明

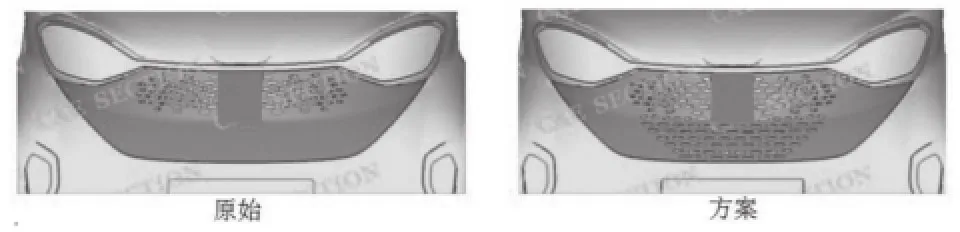

针对上述的原始模型分析,核心问题在于机舱的进风量太低,而造成进风量过低主要是目前阶段造型的上方格栅开口位置不合理。根据仿真分析提出如图7的优化方案,将上方格栅的开口区域增大,沿着高度方向向下增加7排进气孔。

图7 格栅优化方案图示

4.2方案验证分析

优化格栅后,在冷凝器上方区域的回流规模大大减小,并且有明显的低温气流从前端进入,如图8。

图8 中截面流线分布图

图9 电子扇出口面温度分布云图

由于进气量的增加,电子扇出口的空气温升明显下降,图9冷凝器进风速度在上半区域具有明显提升,如图10所示。

图10 通过冷凝器空气速度分布云图

同样经过热辐射的耦合,计算出优化方案下三个主要参考部件的温度分布。由图11看出由于电子扇出风温度的下降,吹进机舱内部的气流温度相应降低,并且对考察部件产生了冷却效应,驱动电机、驱动电机控制器、DCDC的表面温度均有不同程度的下降。

图11 机舱内部部件温度分布云图

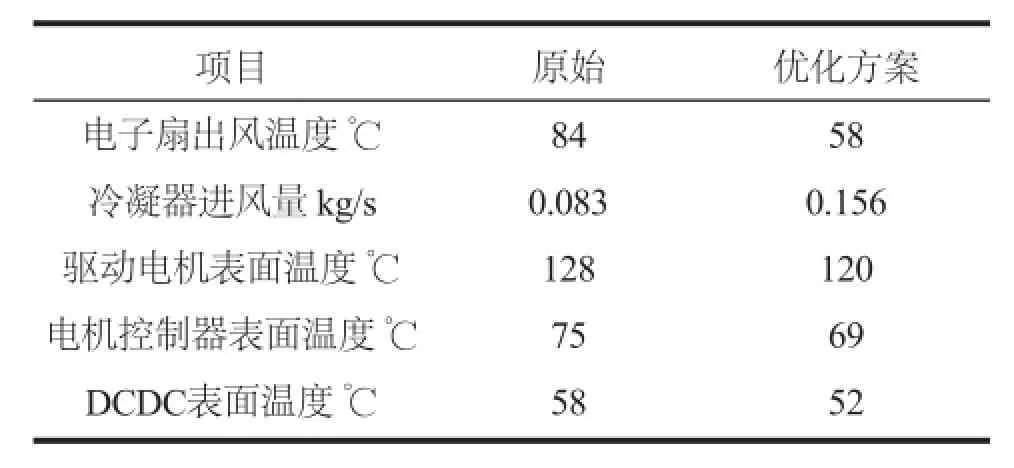

表2对原始状态和优化方案的主要校核目标进行了量化比较,由表中数据可知,电子扇出风温度下降了26℃,冷凝器进风量则增加大约87.9%,驱动电机温度下降8℃,电机控制器表面温度下降6℃,DCDC表面温度下降6℃。

表2 主要评价指标统计表

5 结论

本文以某在研新能源车为背景,针对机舱冷却进气和机舱零部件热保护数值仿真分析中存在的不足展开本文相关研究,并且针对存在的工程问题进行了优化方案校核。主要结论如下:

(1)通过对等效压力模型建立了三维整车机舱冷却进行与传热分析模型,直接根据CFD分析计算结果判断散热模块进气量是否满足要求,从而可以提高机舱冷却进气分析的效率。

(2)根据现有的CFD软件和热分析软件RadTherm各自在对流换热和热辐射分析上的优势,该耦合仿真分析方法在极大提高热辐射计算效率的同时保证了分析结果的精度,能够在设计前期发现问题并提供解决方案,从而有效缩短开发周期、节省开发成本。

(3)在本开发项目车型通过对格栅开口位置的优化,增大了冷凝器进风量,降低了电子扇出风温度和机舱温度,并且对于主要的考察部件温度也有进一步下降。通过结合CFD和热辐射耦合方法在开发前期避免了机舱过热风险,为该新能源车的节约了开发时间和成本。

[1]袁狭义,谷正气,杨易,袁志群等.汽车发动机舱散热的数值仿真分析[J].汽车工程,2009, 31(9):843-847.

[2]陈鸿明,武亚娇,华益新,杨雪松.汽车热管理瞬态分析与应用[J].汽车工程,2014, 36(2):249-253.

[3]袁侠义.汽车发动机舱热管理研究与改进[D].湖南大学,2010.

[4]王福军编著.计算流体动力学分析[M].北京:清华大学出版社,2004.

[5]谷正气.汽车空气动力学.力学[M].北京:人民交通出版社,2005.

Research on Numerical Simulation Analysis of Green Car Underhood Thermal Design

Ningjie Wang1, Wuyang Tang2

(1. AISN Innovative Design and Manufacturing CO.,LTD., Liuzhou, Guangxi, 545000, China;

2. AISN AUTO R&D CO.,LTD.,Changsha, Hunan, 410013, China)

The traditional vehicle underhood thermal management directly influenced the performance of engine and components in underhood, and then influenced the power, safety, reliability, emission and fuel economy of the vehicle. For green car thermal design is an essential part of good cooling air intake to ensure good heat dissipation. Details of flow field determines the surface temperature of the components of a direct impact on whether the underhood components to work properly. Traditional CFD analysis can be more accurately simulate convection heat transfer, but in consideration of heat radiation, would cause convergence difficulties, the calculation period is too long. In this paper, the front-end flow and component temperature distribution two aspects were studied. First, highly accurate flow field simulation front-end flow analysis introduced through porous media, rotating reference frame and other methods. Secondly, combine CFD software and thermal analysis software RadTherm established a set of coupling analysis, the effective thermal radiation and flow analysis to improve efficiency while ensuring the accuracy to meet the engineering requirements, so as underhood thermal protection designed to provideeffective guidance.

Green Car; Underhood Thermal Management; Cooling Air Intake; Thermal Protection; Coupling Analysis

E-mail: jack_af.127@163.com

U467.4+1

A

2095-8412 (2016) 03-322-07

王宁洁(1983-),男,本科,助理工程师,主要从事车身设计方面的工作。