制造工厂的生产监控系统设计与实现

何涛(广西康明斯工业动力有限公司,广西柳州,545112)

制造工厂的生产监控系统设计与实现

何涛

(广西康明斯工业动力有限公司,广西柳州,545112)

降低设备停机故障发生率,重点监控经常出问题的设备,这些都需要从生产过程中提取数据进行分析,需要对生产过程进行实时监控。生产实时监控系统对于加强生产管理有效性、提高生产效率发挥着越来越大的作用。本文主要通过对计算机实时监控系统的研究,分析并解决了生产线上长期令人困扰的问题;通过实时监控系统与发动机生产流程相结合,搭建一套符合发动机工厂生产要求的实时监控系统,为企业高效率生产创造条件。

生产实时监控;生产效率;瓶颈;生产线

引言

随着经济全球化和科学化管理体系的不断进步,企业规模愈来愈庞大,组织内专业分工愈来愈精细,产业链上下游产生了分工及合作问题。为了对生产过程进行有效的管理,首先就需要准确的获取生产线上的相关生产信息,对生产线进行监控;接着要研究生产监控数据确保数据的准确性、有效性,最终提高管理效率。实现生产线的系统监控,有以下优点:①生产线状态可视化,让生产线状态一目了然;②收集生产数据:产量、停机时间、生产周期等;③便于及时响应故障及进行问题分析;④能够快速发现生产问题从而采取整改措施。随着计算机、软件工程、自动控制、视频、传感等技术的发展,将控制系统与工业现场设备连接起来,形成控制网络,进行数据信息交互,实现远程监控,供管理者进行生产优化将对企业生产产生有着积极的作用。所以,在生产线上进行生产监控,实现生产过程中的数据监控、收集及数据挖掘,对于工厂的生产管理来说显得十分必要。

1 监控系统概况

为了提高生产效率,工厂管理者要在第一时间确定故障的原因和根源并及时处理,以减少生产线停工时间。生产实时监控系统对于加强生产安全运行的管理发挥着越来越大的作用。目前很多发动机工厂内,应用的都是自动化程度很高的设备,基本上每个设备都会有PLC进行控制并实施操作设备;PLC以工业以太网接口实现与上位机进行连接。这些PLC体积虽小,但是功能强大,采用模块化设计,扩展灵活方便[1-3]。

1.1监控业务需求分析

(1)监控的最早形式--安灯

现在的安灯包括质量安灯、物料安灯、信息管理三大功能。系统能够收集生产线上有关设备、生产和质量管理等信息,分析处理后,控制分布于车间各处的灯光和声音报警系统,从而实现生产信息的透明化。该系统可以实现生产现场设备故障引发停线,现场作业人员即时发送故障警报信号;维修人员看到信号后,即时赶到现场处理。系统能够对设备发生的故障时间、维修响应时间、设备修复时间进行记录,为生产管理提供数据依据,以及设备维护人员的考核提供参考。由于系统实现生产数据可视化,便于管理人员及时掌握生产线状态,有助于减少停线时间。因此很多汽车制造业都已经开始使用安灯系统,在发动机工厂中更是得到了广泛使用。

(2)信息监控的业务需求

安灯作为制造工厂内的重要手段,这就对生产车间的生产监控提出了要求。很多安灯的要求,都可以在计算机生产监控系统里实现。图1是实现发动机工厂生产监控的目标模型,生产监控的需求都能够在图1中明确。

图1 发动机工厂生产监控的目标模型

1.2监控系统功能

考虑到信息的及时显示,系统需要不停的与生产线设备进行数据交互并监控设备的运行状态。生产线旁的工业电脑则用来显示设备的状态及故障信息。当生产设备出现异常状态,工业电脑上就会显示出相应的信息进行提示,并同时保存数据、处理,生成相应的报表为管理人员提供决策依据,降低设备的故障率,提供生产效率。生产线旁还会配备巨大的液晶显示屏,根据业务需求,把需要的生产数据显示在屏幕上,方便管理人员查看。

为了及时反映生产线的情况,做到“不接受、制造或传递缺陷”,系统通过与检测设备的接口,采集实时质量数据。通过采集到的实时数据与工艺标准数据进行对比,一旦发现偏差立即会发出声光信息进行报警。工位上的呼叫信息也会被系统监控到,并显示到液晶屏幕上。

收集数据供管理人员进行分析,提高生产效率,系统还将提供一个界面友好的报表工具用于查询、显示、输出、打印报表。于是,监控系统应该能解决以下问题,即应能满足以下功能:①堵塞/待料报警;②正常运行显示;③工位名称显示;④目标产量/实际产量显示;⑤信息栏显示;⑥故障显示;⑦合格率显示;⑧远程监控生产线状态功能。

2 监控系统的实现

2.1监控系统总体架构设计

本文涉及的生产监控系统是建立在GE Fanuc公司的工业自动化软件模块基础上,采用C/S架构。服务器端是位于IT机房的服务器,客户端则由布置在现场的工业电脑组成。采用TCP/IP网络协议,兼容网络开发的软件语言,提高了系统的灵活性、可用性。

(1)数据的采集设计:工位按钮的启停,拉绳动作,PLC各种状态等相关信息,系统都会进行收集;

(2)控制设计:由服务器软硬件组成,在服务器上安装软件,能够实时监控各生产信息,并且能够与现场控制设备进行信息交互;

(3)信息输出设计:大尺寸的液晶显示屏(可以由多块显示屏组合成,便于现场查看),报警显示设备(报警灯柱、旋转报警灯部件、多颜色报警灯),声音设备(扩音喇叭、音乐PLC、音响);

(4)现场的网络设计:设备之间的通讯方式需要支持多种通信协议,这里设计可以使用标准工业总线协议、以太网协议、无线调制信号等通信协议。

服务器上进行监控系统的开发及运行。现场工控电脑可以通过浏览器访问服务器监控程序主画面。监控程序的数据库用来存放现场的各类生产数据。通过以太网网络连接,使监控系统可以访问现场生产设备,采集设备的刀具信息、加工数据、运行状态等信息。每条生产线旁会配备一个液晶显示屏,生产信息及故障信息都会通过以太网传输到屏幕上进行显示。监控系统可以独立控制每一块液晶屏幕,这些在数据采集服务器上实现。数据采集服务器可以针对单独的屏幕进行屏幕信息配置、生产信息配置、音乐配置。这些信息将以动态的方式依次显示在屏幕上。同时,数据采集服务器可以通过音乐控制器进行声音的播放。

系统基于微软操作系统平台,使用GE Fanuc公司的自动化软件进行开发配置,实现现场设备的数据采集、数据跟踪等工作。采集后的数据将会存储在数据库中,系统会将这些数据进行处理挖掘,最终形式报表查询供用户查询。数据流如图2所示。

图2 系统数据流

2.2监控系统的主要功能模块划分

通过前期的工厂业务需求调研,把业务需求转换成系统功能设计,最终把整个监控系统划分为以下几个功能模块:

(1)生产数据的过程监控

记录生产过程中的所有信息数据,以达到快速响应的生产要求。所有的故障信息都会通过手动自动的方式,以声音或图像的方式第一时间内提醒管理人员进行处理。所有故障的具体内容也会随之记录在数据库中形成报表供日后查询,完整的数据资料是管理人员做出正确决策的依据。生产数据的过程监控功能主要有:①工厂内的生产数据信息采集功能;②数据信息的可视化功能;③产量、生产周期统计功能;④生产故障报警控制;⑤大数据的挖掘分析功能。

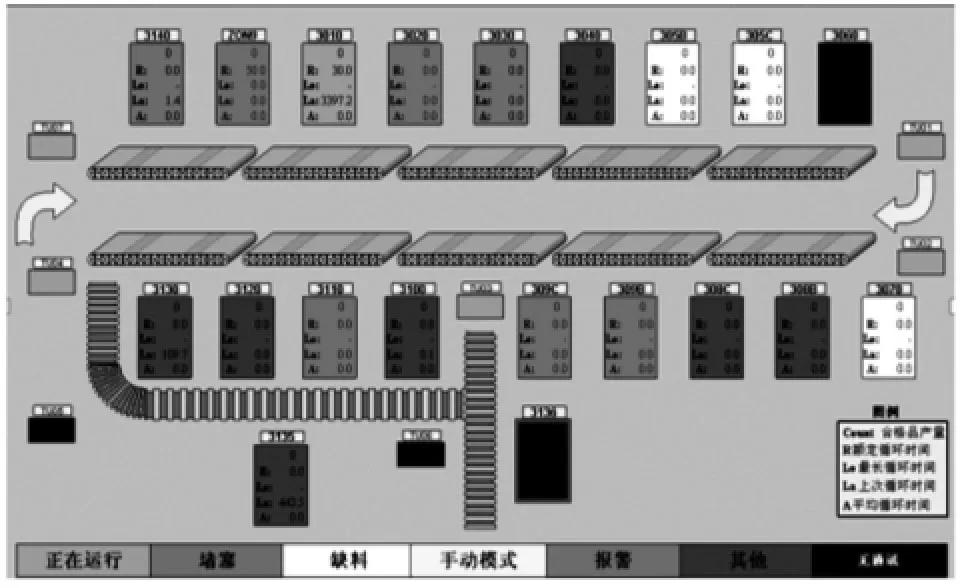

图3中显示了系统的主画面。画面中把生产数据转换为可视的形式呈现出来,并可以动态显示生产线状态等相关信息,管理人员查看起来非常直观方便,之前神秘的生产信息以下变得透明起来。

(2)质量信息的管理

在监控系统里,质量信息管理分为在线质量控制和质量报警两部分。

在线质量控制就是在生产的过程中,实时的对质量进行控制,需要能够实时掌握产品的质量情况。这样便于管理及决策。在质量管理中根据预定义的质量变量和工艺参数范围来进行报警是其主要功能。

图3 监控系统图形化

质量报警是可视、可听的生产线状态通信系统,显示车间底层的实时状态。它提醒工人、领导、维修工和管理人员在特定部位发生了问题,是请求帮助的工具。质量报警的功能主要包括:①在工位岗位上,在操作人员可触碰范围之内安装报警装置,员工可以在碰倒问题的时候及时触碰按钮进行求助;②在每个生产线操作工位上安装有报警指示灯,一旦员工触碰了报警装置,通过声光报警来引起注意,寻求帮助;③每条生产线的液晶显示屏会在特定区域显示报警信息;④当发生报警时,只有报警工位所在区域会产生报警声光信号,提醒该区域的管理人员及时进行响应,而不影响其它区域的正常生产;⑤生产线开始工作之前(转换前、间断后、午饭后),系统会鸣叫一分钟,相关的信息、设置点将由质量呼叫系统管理。

(3)报表查询功能

系统中的报表采用B/S结构,用户可以根据需求定制相应的报表格式。可以按照特定的条件进行查询所需要的生产数据信息。

3 监控系统的数据集成

3.1数据采集方式

本次监控系统是基于所有生产设备都是使用PLC进行生产信息的采集。然后通过以太网络访问PLC设备,获取PLC中的生产数据并进行数据交互。将PLC连接到监控系统的方式有两种,即现场总线和工业以太网。

3.2统一PLC接口标准

由于发动机工厂的自动化设备很多,各种设备制造厂家不同,设备类型也不一样。虽然使用OPC来作为设备PLC接口工具,但是如果各个PLC的信息地址都不一样,那么就不利于今后监控系统的开发及数据准确性的确认。为此,根据业内的经验,制定出来一个适用标准可编程逻辑控制器数据地址规范。研发制定了PLC内存地址的格式,哪些地址存放什么数据都是规定好的。设备供应商在制造设备的时候,必须按照此要求来配置PLC程序。统一了数据接口格式标准后,系统在采集数据的时候,也就非常方便了。

PLC数据地址规范标准规定了不同类型的设备PLC都使用相同的格式来存放PLC数据信息,这样在上层系统开发时,不管是监控系统或者是其它MES系统,在和底层的PLC进行数据交互时,就能够按照一定的规则进行配置,方便了系统开发及日后的运维,在自动化程度很高的生产制造工厂起到了举足轻重的作用。

4 监控系统的开发配置

4.1数据采集工程的配置

(1)GE Fanuc数据采集软件

鉴于实施生产监控系统的发动机工厂大多数都是使用通用电气公司的PLC,所以系统开发软件选择了GE Fanuc公司(通用公司和发那科公司现已分开独立)的CIMPLICITY软件来进行系统集成设计及开发[4],帮助用户实现降低生产成本、提高生产效率、增加企业效益。该软件是面向对象的分布式监控软件,提供过程可视化、数据采集和生产监控等功能,是本次实现数字化生产管理的基础。

(2)数据采集服务器的配置

对于每一个P L C,都会对映的在CIMPLICITY软件里面建立一个设备。然后配置该设备的IP地址及PLC地址。由于每个PLC的数据有很多,地址也各不相同,使用之前定义的可编程逻辑控制器数据地址规范接口标准,起到了统一的作用。在CIMPLICITY软件里面,把定义好的接口标准填入到软件的设备信息里。

配置“设备信息”。设备信息主要是建立PLC通信,每新建一个设备信息,就要配置与这个“设备信息”连接的PLC的IP地址、端口及PLC类型。

建立“点信息”来获取PLC数据地址。在“设备信息”ID里面,选择相应的设备信息来与PLC建立连接;在地址信息里面,配置PLC的数据地址来获取PLC的实际数据。

当上述都配置好了,我们就初步完成了一个PLC的一个地址的数据采集工作。

CIMPLICITY里面的缺少的PLC驱动,但Kepware OPC作为一款数据采集软件,能够很好的支持。配置好IP和PLC数据地址后即可采集PLC数据。

4.2功能模块设计

本监控系统主要包括三部分:①显示主界面功能模块,用来显示整个生产线状态;②生产参数配置界面,用来设置各种参数;③报表查询界面,用来供用户查询相关生产信息及定制的报表。整个监控界面基于CIMPLICITY开发和配置[5]。

(1)系统与数据库的连接

系统与数据库的连接采用微软的开放数据库连接的方式,每一台数据采集服务器上都会配置一个开放数据库连接连接,CIMPLICITY软件通过开放数据库连接来与数据库进行连接。

(2)主界面显示模块

主界面显示模块是整个监控系统的核心,如下图所示。主要为生产线的俯视图,监控系统的主界面直接固定显示在工位旁的工业电脑上,不允许改动。通过该画面,生产管理人员随时可以了解到生产的相关数据信息。用鼠标点击相应的图标或点击主菜单选项即可进入参数配置、生产信息等界面,如图4所示。

每个工位图标都是由CIMPLICITY的组件创建,并且在组件里都配置了对应工位的PLC点。工位图标会根据当前PLC的点的信号来改变颜色。这些信号都是设置为布尔逻辑值,当该信号由0变1后,系统就会根据是哪个信号的变化来改变工位图标的颜色。

图4 监控系统主界面

(3)参数配置模块

参数的配置功能主要分两部分:一部分是配置暗灯音乐和文字显示部分;一部分是配置节拍等产量信息部分。第一部分音乐文字配置主要是用来选择不同的需求或故障用什么音乐进行提示,第二部分主要是用来设置额定节拍及目标产量信息,来监控实际生产中与目标的差异。

在音乐配置界面,我们会通过用户的设置来获取音乐序号,然后这些序号会和现场音乐PLC中的存放的音乐序号对映起来。当监控系统从设备PLC中收到了某一个信号,则监控系统会通过以太网络把音乐的信息发送给现场的音乐PLC,音乐PLC接受到这个信号后就会播放対映音乐了。

(4)历史报表查询模块

报表查询功能主要涉及数据库的数据存储及提取,是生产线监控系统的一个重要组成。大量的生产数据经过数据库的处理和挖掘,由零散的无效数据转换为有重要价值的报表信息供管理员查询,是数字化工厂的核心所在。通过有价值的报表信息,可以为管理人员提供重要的参考信息,从而改进生产,提高生产率和生产效益。生产过程的大数据挖掘,可以给企业带来巨大的经济效益,已经成为企业发展的重要组成部分。

5 结束语

本文讨论了生产监控系统,指出了其在智能生产监控中对生产过程、质量控制有着积极的推动作用。针对某发动机工厂的实际业务模式和业务需求,结合系统工程理论及项目管理理论,结合PLC、工业现场总线和以太网等技术,确定了生产监控系统的框架模型,并清晰定义了分阶段业务、模块框架及功能等,基本满足了生产现场响应人员及管理人员的使用要求。

[1]于庆广.可编程控制器原理及系统设计[M]北京:清华大学出版社.2004.

[2]陈琳.可编程控制器应用技术[M].北京:化学工业出版社,2004.

[3]丁炜、魏孔平.可编程控制器在工业控制中的应用[M]北京:化学工业出版社.2004.

[4]廖常初.PLC应用技术[M].机械工业出版社.2008.

[5]何小阳.计算机控制技术[M].重庆大学出版社.2011.

Monitor System Design and Achieve on Manufacturing Companies

Tao He

(Guangxi Cummins Industrial Power Company, Guangxi, Liuzhou, 545112, China)

In order to reduce equipment down influence,people need to know which station is the bottleneck. Want to know which equipment has often problems, the key to take care of....All these must analyze the production process to extract data to do analysis, it is necessary doing real-time monitor for production. Real-time monitoring strengthen the effectiveness of the production management is playing the more and more major role. Not only improve the production management efficiency, and discover and solve the production line at ordinary times some impact is not big but long-term disturbing problem,through the use of the system, did it with practice, to improve the workshop production management level. This paper analyzed the system in Engine Factory application and use experience.

Real-time Monitoring; Production Efficiency; Bottleneck; Product Lines

E-mail: 191059470@qq.com

TP3

A

2095-8412 (2016) 03-409-06

何涛(1983-),男,广西柳州人,硕士研究生,助理工程师,主要从事生产线IT系统的管理方面的工作。