涤纶碱减量和染色一浴处理工艺研究

曹机良, 孟春丽, 陈云博

(河南工程学院 材料与化学工程学院,郑州 450007)

涤纶碱减量和染色一浴处理工艺研究

曹机良, 孟春丽, 陈云博

(河南工程学院 材料与化学工程学院,郑州 450007)

摘要:采用3只耐碱分散染料在高温条件下对涤纶进行碱减量和染色一浴处理,处理浴由分散染料和氢氧化钠组成,研究氢氧化钠和染料质量浓度及温度和时间等工艺因素对涤纶减量率、K/S值和色光的影响,测试涤纶的强力损失和色牢度,并用扫描电子显微镜(SEM)观察染色品表面形态结构。研究结果表明:涤纶的减量率随氢氧化钠质量浓度及温度和时间的增加而提高,分散橙HA耐碱性稍差,分散红HA-3B和分散蓝HA具有较强的耐碱性;涤纶在由分散染料和氢氧化钠组成的处理浴中进行染色和碱减量一浴加工的最佳工艺为氢氧化钠5 g/L,130 ℃保温60 min,碱减量处理后织物的减量率约为17.48%,强力损失约为22.07%,处理后涤纶纤维表面被“剥蚀”。

关键词:涤纶; 染色; 碱减量; 减量率; 一浴

为解决涤纶亲水性、手感等方面的缺陷,常对其进行仿真丝处理,处理后的织物可获得真丝般手感,亲水性也得到一定的提高[1-2]。大多数涤纶的染色在仿真丝整理后进行,分散染料是其常用染料,染色后织物可获得优良的色泽和满意的牢度[3-4]。传统的涤纶染色和仿真丝处理一般分两步进行:首先在烧碱和阳离子表面活性剂溶液中对涤纶进行仿真丝处理,然后用分散染料对涤纶进行染色[5]。两步加工能保证涤纶仿真丝和染色产品的质量,但其工艺流程复杂,能源和化学品消耗大,不符合当前节能减排的发展趋势[6-7]。

因此,如何缩短涤纶仿真丝和染色工艺流程成为当前研究的方向之一。仿真丝处理需要在碱性条件下进行,故涤纶仿真丝和染色一浴加工的实现需要采用耐碱分散染料。本课题尝试在涤纶耐碱分散染料染色浴中加入氢氧化钠作为聚酯水解反应物,使涤纶的染色和仿真丝处理一浴进行,以期为涤纶短流程前处理提供一定的借鉴。

1 实 验

1.1材料

织物:涤塔夫织物(55.6 dtex×83.3 dtex,平方米质量93 g/m2,市售)。

耐碱分散染料:分散橙HA、红HA-3B和蓝HA(上海安诺其纺织化工股份有限公司)。

化学品:氢氧化钠NaOH(化学纯,天津市德恩化学试剂有限公司)。

1.2方法

1.2.1常规染色

对2 g涤纶染色:HA型耐碱分散染料0.8 g/L,浴比1︰50,室温条件下投入织物,先2 ℃/min升温至90 ℃,再1 ℃/min升温至T℃保温tmin,最后3 ℃/min降温至80 ℃,水洗,烘干。

1.2.2碱减量和染色一浴法

对2 g涤纶进行碱减量和染色一浴法处理:HA型耐碱分散染料xg/L,NaOHyg/L,浴比1︰50,室温条件下投入织物,先2 ℃/min升温至90 ℃,再1 ℃/min升温至T℃保温tmin,最后3 ℃/min降温至80 ℃,水洗,烘干,称重。

1.3测试方法

1.3.1减量率

碱减量前后的织物于105 ℃的烘箱中烘燥成绝对干质量后称重,按下式计算织物减量率。

(1)

式中:W1为碱减量前织物的绝对干质量,W2为碱减量后织物绝对干质量。

1.3.2颜色特征值和色差ΔE

颜色特征值:试样的表观色深K/S值和L*、a*、b*、C*、h°值在Color-Eye7000A测色仪上测定,采用D65光源和10°观察角,每个试样测量4次取平均值,色差ΔE按下式计算。

(2)

式中:L0、a0、b0表示标样的颜色特征值;L1、a1、b1表示试样的颜色特征值。

1.3.3强力损失率

碱减量前后织物的强力按GB/T3923—1997《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长的测定 条样法》在南通宏大实验仪器有限公司HD026H电子织物强力仪上测定,织物碱减量后的强力损失按下式计算。

(3)

式中:S1为织物碱减量前的强力,S2为织物碱减量后的强力。

1.3.4扫描电镜(SEM)观察

将粘有干燥试样的样品台放入离子溅射仪中镀金,在抽真空的状态下,使用捷克FEI公司的Quanta250型扫描电子显微镜观察镀金后样品形貌特征,测试时加速电压为15.00kV。

1.3.5色牢度

耐洗牢度按GB/T3921.1—2008《纺织品 耐洗色牢度试验方法》进行,摩擦色牢度按GB/T3920—2008《纺织品 耐摩擦色牢度试验方法》进行。

2 结果与讨论

2.1NaOH质量浓度对涤纶碱减量和染色的影响

图1 NaOH质量浓度对涤纶减量率的影响Fig.1 Influence of NaOH mass concentration on the weight loss of polyester fabrics

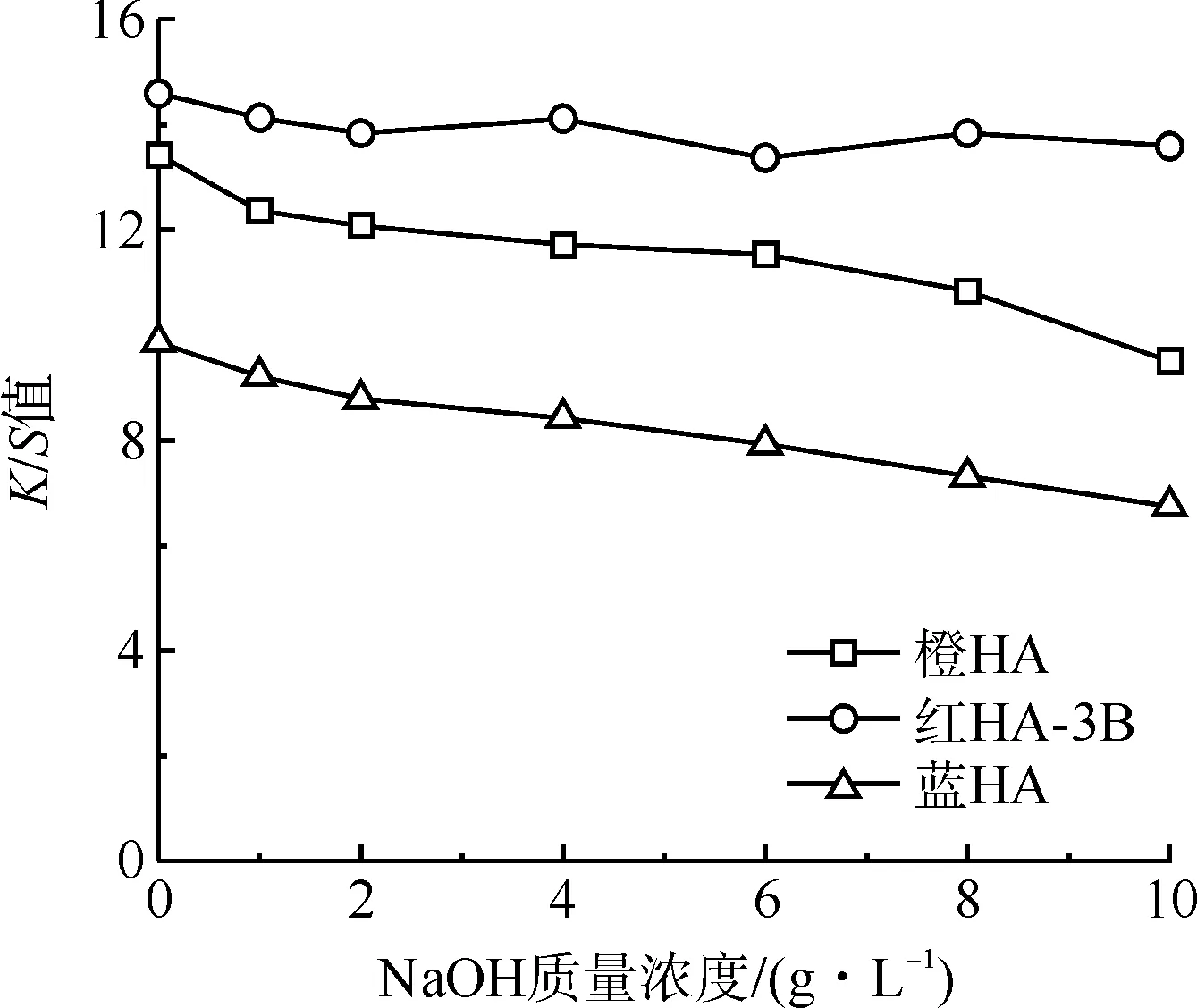

在染料质量浓度0.8g/L,染色温度130 ℃保温60min的条件下,改变NaOH质量浓度,对涤纶进行碱减量和染色一浴加工,涤纶减量率结果如图1所示,染色织物K/S值如图2所示。由图1可以看出,涤纶的减量率随NaOH质量浓度的增加基本呈线性增加。这是因为NaOH的质量浓度增加,OH-的浓度随之增大,吸附到纤维表面上的量增加,所以在一定的碱减量时间内减量率也增加。由图2可以看出,在处理液中染料质量浓度不变的情况下,3种染料染色涤纶的表观色深值随NaOH质量浓度的增加而下降,其中分散红HA-3B染色织物的K/S值减小幅度最小,分散橙HA染色织物的K/S值减小幅度最大。这是因为随NaOH质量浓度增加,涤纶纤维表面因受到刻蚀而产生凹坑,由于表面凹坑的形成使纤维的表面积增大,入射光照射的表面积也随之增大,增大了反射和散射强度,削弱了着色光。而且,许多凹凸不平的坑穴增大了入射光反射时的漫反散[8-9]。因此,随着NaOH质量浓度的增加,染色织物的K/S值有小幅度的下降。另外,随着NaOH质量浓度增加,耐碱分散染料也会有一定的水解,虽然水解程度低于普通分散染料,但也会导致染料上染率的降低[10]。

图2 NaOH质量浓度对涤纶K/S值的影响Fig.2 Influence of NaOH mass concentration on K/S value of polyester fabrics

为了解NaOH质量浓度对染色涤纶色光的影响,测试了上述条件下染色织物的颜色特征值,结果如表1所示。由表1可知,随着NaOH质量浓度的增加,分散橙HA的染色织物的L*值随NaOH质量浓度的增加而略有下降,说明该染料染色织物的明度降低,b*值下降说明染色织物的黄光减少,C*值的逐渐下降,说明染色织物的鲜艳度有所降低,h°值的逐渐降低,说明染色织物的色相发生变化[15],而色差值ΔE从8.840逐渐增大到105.548,则说明分散橙HA染色织物的色差变化较大;分散红HA-3B染色涤纶的a*值先增加后趋于减小,说明染色织物的红光略有减弱,而L*、b*、C*、h°、ΔE值未发生明显变化,表明染色织物明度、鲜艳度、色相及色差变化较小,染料结构在处理过程中没有发生改变;分散蓝HA染色涤纶的L*值略有增加,说明染色织物的明度有所增加,b*值略有上升说明染色织物的蓝光有所减小,而染色织物的C*值先增加后减小,说明染色织物的鲜艳度先增加后减小,h°值也先增加后减小,说明染色织物的色相发生了变化,从而进一步说明NaOH的存在影响了耐碱分散染料的染色性能,而色差值ΔE基本变化不大,则说明分散蓝HA对涤纶的染色性能较好。总体看来,分散红HA-3B和分散蓝HA具有较强的耐碱性,可以用于涤纶的碱性染色,分散橙HA的耐碱性稍差。根据涤纶减量率和K/S值综合考虑,NaOH质量浓度可选择4~6g/L。

表1 NaOH质量浓度对染色涤纶颜色特征值的影响

2.2温度对涤纶碱减量和染色的影响

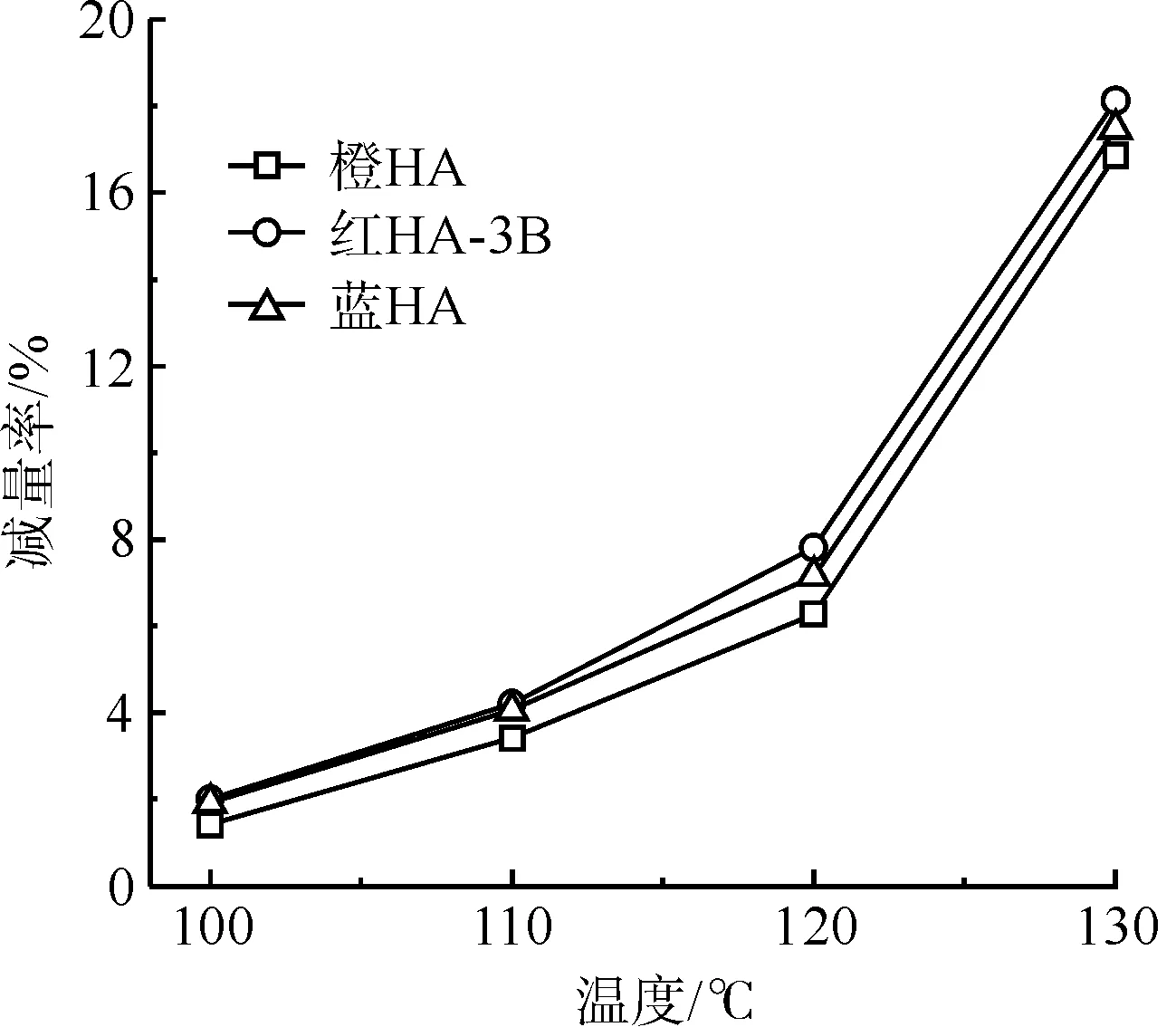

图3 温度对涤纶减量率的影响Fig.3 Influence of temperature on the weight loss of polyester fabrics

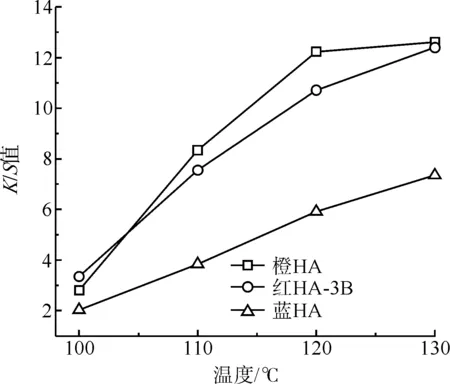

图4 温度对涤纶K/S值的影响Fig.4 Influence of temperature on the K/S value of polyester fabrics

在NaOH质量浓度5 g/L、染料质量浓度0.8 g/L,保温染色60 min的条件下,在不同温度下对涤纶进行碱减量和染色一浴实验,其减量率和K/S的结果分别如图3和图4所示。由图3可知,涤纶的减量率随着温度的不断升高而增加,温度在120 ℃时,分散橙HA、分散红HA-3B、分散蓝HA染色织物的减量率分别为6.277%、7.800%、7.148%;温度为130 ℃时,织物的减量率迅速增加到16.865%、18.121%、17.472%。这是因为涤纶属于热塑性纤维,温度升高,涤纶的膨化度增大,纤维表面产生较多的空穴,有利于OH-的渗透[9]。图4还说明,在其他条件不变的情况下,随着温度的增加,染色织物的K/S值不断增加。当温度在100~120 ℃时,涤纶的K/S值随着温度的增加而迅速增加。这是因为当温度升高纤维大分子运动加剧,染料分子更容易渗透扩散进入纤维内部,完成上染。分散橙HA、分散红HA-3B染色的涤纶K/S值在染色温度120 ℃以上增幅相对减缓,而分散蓝HA染色的涤纶K/S值增幅仍然较大,这与分散橙HA、分散红HA-3B染料的分子结构相对较小,而分散蓝HA染料分子的结构相对较大有关[10]。由图3和图4的结果可知,因为本实验的目的是对涤纶进行碱减量和染色,所以为了保证涤纶的减量率和染色都达到理想效果,工作温度宜选择为130 ℃。

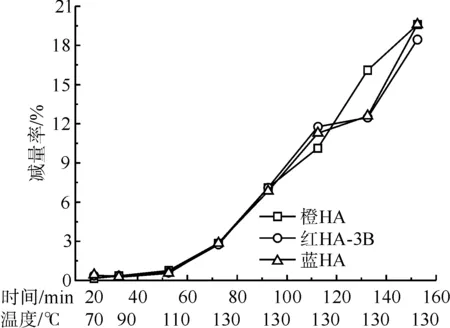

2.3时间对涤纶碱减量和染色的影响

在NaOH质量浓度5 g/L、染料质量浓度0.8 g/L,染色温度130 ℃的条件下,在不同保温时间条件下对涤纶进行碱减量和染色一浴实验,其减量率结果如图5所示,染色织物的K/S值如图6所示。图5表明,涤纶的减量率随着碱减量时间的延长而增加,温度在110 ℃以下时,涤纶的减量率较小,当温度达到110 ℃以上时,减量率迅速增加。究其原因一方面是因为随着碱减量温度的升高,OH-的动能增加,反应增强,另一方面是因为随着碱减量时间的延长,纤维表面润湿溶胀,纤维大分子运动加快,使无定形区内分子链加剧,从而使得织物的减量率迅速增加。由图6可知,涤纶K/S值随着染色温度的升高和染色时间的延长而逐渐增大。涤纶K/S值在110 ℃以下时较低;温度超过110 ℃,涤纶K/S值迅速增加,如2.2所述同样与温度对涤纶性能的影响有关。130 ℃保温染色20 min后分散橙HA染色织物的K/S值达到最高点,分散红HA-3B和分散蓝HA染色涤纶的K/S值在保温40 min,之后都有下降的趋势。这是因为随时间的增加,涤纶的减量率增加,纤维表面积增大,削弱了着色光,另外,时间延长染料的水解也会有一定的增加,染料上染率有一定的降低,从而使得染色织物的K/S值降低。综合图5和图6的结果可知,耐碱分散染料质量浓度为0.8 g/L时,130 ℃保温处理40~60 min,可使织物获得较高的减量率和表观色深值。

图5 时间对涤纶减量率的影响Fig.5 Influence of treatment time on the weight loss of polyester fabrics

图6 时间对涤纶K/S值的影响Fig.6 Influence of treatment time on the K/S value of polyester fabrics

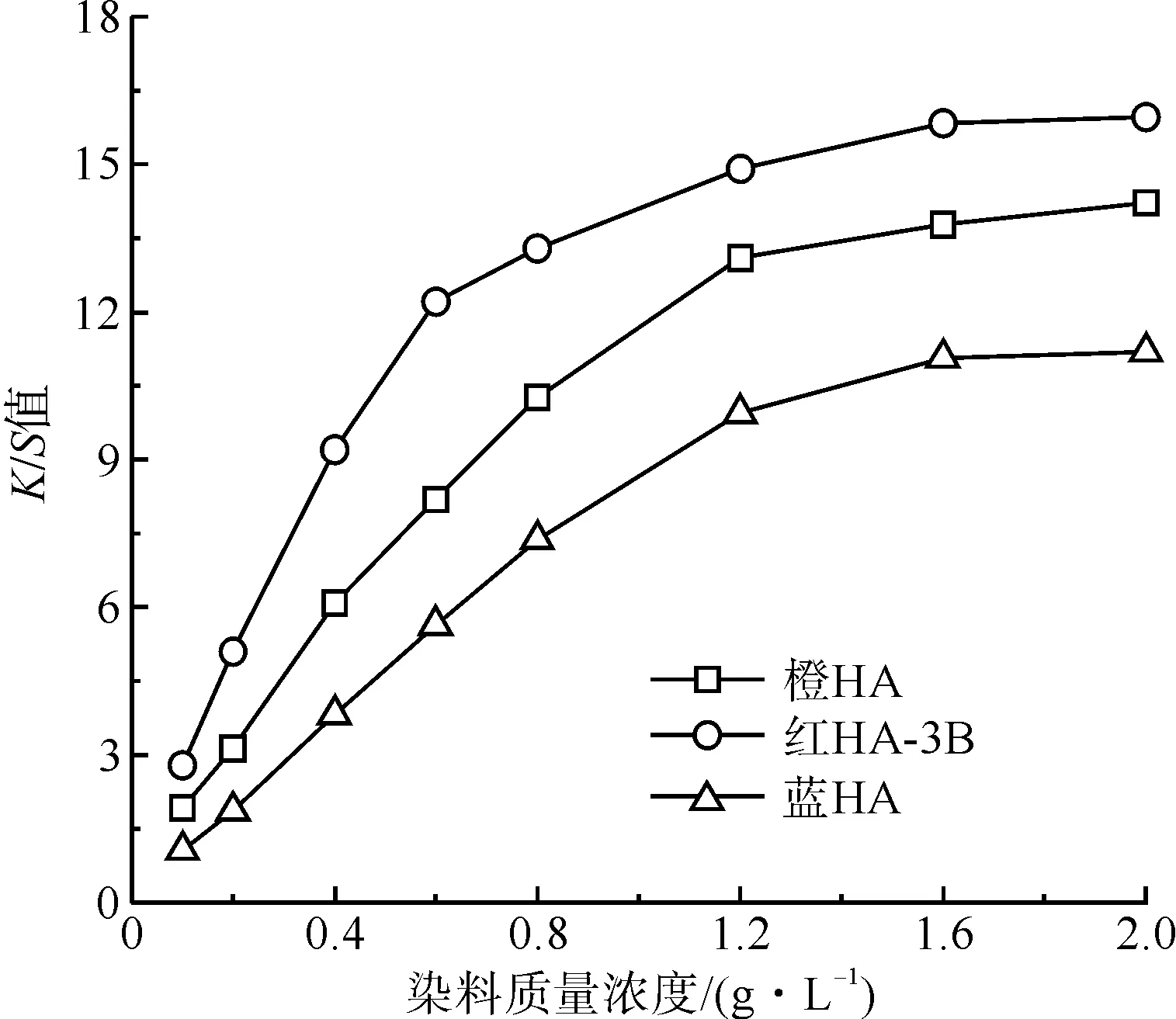

2.4染料质量浓度对涤纶碱减量和染色的影响

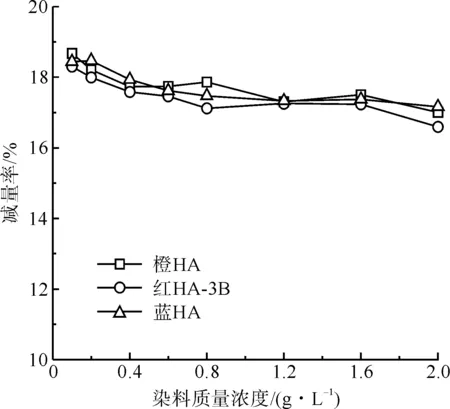

图7 染料质量浓度对涤纶减量率的影响Fig.7 Influence of dye mass concentration on the weight loss of polyester fabrics

图8 染料质量浓度对涤纶K/S值的影响Fig.8 Influence of dye mass concentration on the K/S value of polyester fabrics

在NaOH质量浓度5 g/L,染色温度130 ℃保温60 min,不同染料质量浓度条件下对涤纶进行碱减量和染色一浴实验,其减量率结果如图7所示,染色织物的K/S值如图8所示。由图7可知,涤纶的减量率随着染料质量浓度的增加略有下降,说明分散染料质量浓度对涤纶碱减量没有太大影响。由图8可见,在NaOH质量浓度不变的情况下,涤纶K/S值随着染料质量浓度的增加而增加。在染料质量浓度为0~1.2 g/L时,涤纶K/S值提高迅速,染料提升性较好。从图8还可以看出,3只分散染料在染料质量浓度为1.6 g/L时,可使涤纶获得较高的表观色深值,若再进一步增加染料质量浓度,对涤纶K/S值的提升性较小。由图7和图8的结果可知,染料对涤纶的减量率影响较小,但对织物的表观色深值有较大影响。因此,在对织物进行碱减量和染色一浴实验时,对于染料的质量浓度只需考虑最终所得染色织物K/S值的大小即可。

2.5涤纶的性能分析

对涤纶分别在常规染色条件下进行染色(如1.2.1)和在碱减量和染色一浴条件下进行处理:HA型耐碱分散染料质量浓度0.8 g/L,NaOH质量浓度5 g/L。然后对两种工艺条件下染色织物的各项性能进行比较。

2.5.1强力

对两种工艺处理的涤纶进行强力测试,结果如表2所示。由表2可知,涤纶只进行染色后,其强力基本不变,而织物碱减量后强力则有所降低,因此为保证织物有较好的强力,需控制好织物的减量率。

表2 涤纶碱减量处理后的断裂强力损失

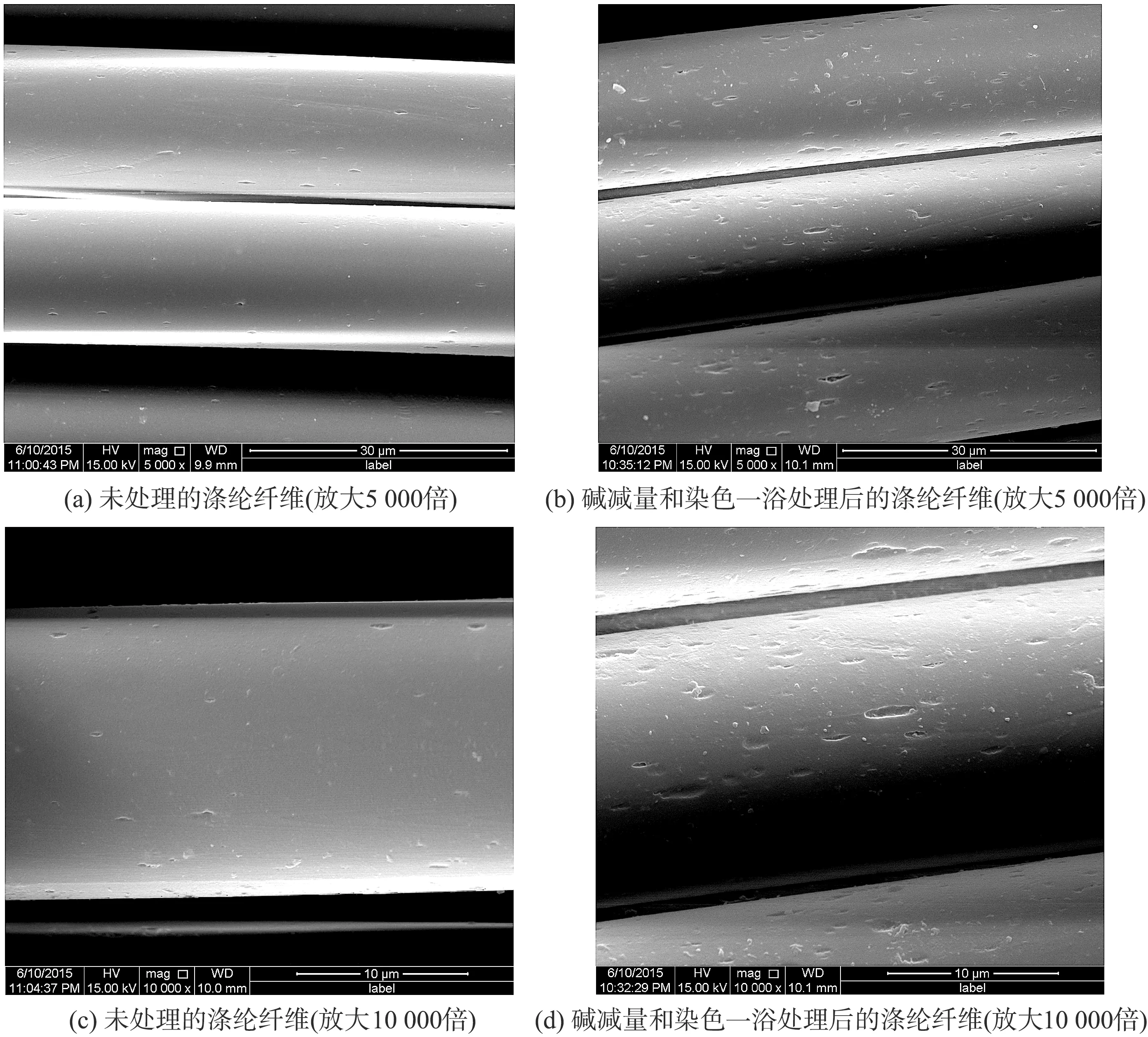

2.5.2表观形貌

用SEM扫描电镜将原布和测试样品分别放大至5 000倍和10 000倍,得到如图9所示的扫描电镜图像。由图9可知,未处理的涤纶,纤维表面没有任何空穴,而经过碱减量和染色一浴处理后的涤纶,由于NaOH对纤维的刻蚀作用,使得纤维表面产生许多空穴。

图9 涤纶SEM图Fig.9 SEM images of polyester

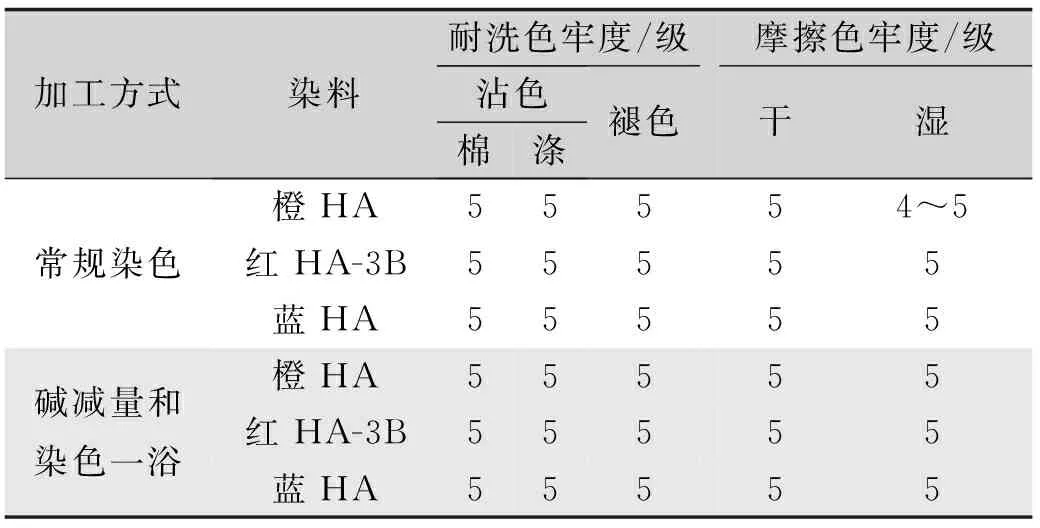

2.5.3染色牢度

表3表示涤纶的耐洗色牢度和摩擦色牢度,由表3数据可知,涤纶经过常规染色与经过碱减量和染色一浴处理后,各项染色牢度均与常规染色工艺的牢度接近。

表3 涤纶的染色牢度

3 结 论

1)在涤纶耐碱分散染料染色浴中加入NaOH,可使涤纶染色和仿真丝一浴进行,该工艺缩短了涤纶染整加工工艺流程,且仿真丝处理无需加入阳离子促进剂。

2)涤纶染色和仿真丝一浴加工的较佳工艺为:一定量耐碱分散染料,NaOH质量浓度5 g/L,130 ℃处理60 min,可使聚酯纤维获得17.5%左右的减量率。

3)通过SEM形貌分析可知,经过碱减量处理后涤纶纤维表面出现较深的沟槽,同时碱减量加工织物强力有一定的下降。

参考文献:

[1]WU Jindan, CAI Guoqiang, LIU Jinqiang, et al. Eco-friendly surface modification on polyester fabrics by esterase treatment[J]. Applied Surface Science,2014,295:150-157.

[2] VIGNESWARAN C, ANBUMANI N. Partial alkaline hydrolysis treatment on the physical characteristics of polyester rotor spun yarns[J]. The Journal of the Textile Institute,2011,102(2):140-149.

[3]RECELJ P, GORENSEK M, ZIGON M. The influence of treatment condition on the quantity and composition of oligomers extracted from polyester fabric[J]. Textile Research Journal,2002,72(5):447-453.

[4]马志鹏,邢家胜,刘崇伟,等.新型涤纶碱减量促进剂的合成及应用[J].丝绸,2013,50(12):17-20.MA Zhipeng, XING Jiasheng, LIU Chongwei, et al. Synthesis and application of new-type alkaline deweighting accelerant of polyester fabrics[J]. Journal of Silk,2013,50(12):17-20.

[5]CHANDRASEKARAN V, MATARAJAN A. Partial alkaline hydrolysis treatment on the physical characteristics of polyester rotor spun yarns[J]. The Journal of the Textile Institute,2011,31(2):145-147.

[6]韦军,朱亚伟,彭桃芝.涤纶织物的碱减量和功能性整理[J].丝绸,2002(8):17-19.

WEI Jun, ZHU Yawei, PENG Taozhi. Alkali deweighting and functional finishing of polyester fiber[J]. Journal of Silk,2002(8):17-19.

[7]GUPTA D, CHAUDHARY H, GUPTA C. Topographical changes in polyester after chemical, physical and enzymatic hydrolysis[J]. Journal of the Textile Institute,2015,106(7):690-698.

[8]吴明华,陈水林.聚酯纤维碱处理技术实践及其进展[J].丝绸,2001(2):24-28.

WU Minghua, CHEN Shuilin. Polyester fiber alkali treating technology and its latest advancement[J]. Journal of Silk,2001(2):24-28.

[9]QIAN Hongfei, SONG Xinyuan. The structure of azo disperse dyes and its distribution on polyurethane fiber blend with polyester, or polyamide fiber[J]. Dyes and Pigments,2007,74(3):672-676.

[10]曹机良,孟春丽,程献伟,等.涤纶的HA型耐碱分散染料染色[J].印染,2014,40(22):20-23.

CAO Jiliang, MENG Chunli, CHENG Xianwei, et al. Dyeing of polyester with HA type alkali-resistant disperse dyes[J]. Dyeing & Finishing,2014,40(22):20-23.

DOI:10.3969/j.issn.1001-7003.2016.02.004

收稿日期:2015-07-03; 修回日期: 2015-12-19

基金项目:河南省教育厅高等学校重点科研项目资助计划项目(15A540003);河南省郑州市科技发展计划项目(20140749)

作者简介:曹机良(1982—),男,讲师,博士研究生,主要从事纺织品染整工艺与理论的研究。

中图分类号:TS195.2

文献标志码:A

文章编号:1001-7003(2016)02-0019-07引用页码: 021104

One bath dyeing and alkali deweighting process of polyester fabric

CAO Jiliang, MENG Chunli, CHEN Yunbo

(Department of Materials and Chemical Engineering, Henan Institute of Engineering, Zhengzhou 450007, China)

Abstract:Three alkali-resistant disperse dyes were applied to conduct one bath dyeing and alkali deweighting process of polyester fabric. The treatment bath was composed of disperse dyes and sodium hydroxide. The effects of dosage of sodium hydroxide and disperse dyes, alkaline deweighting temperature and time on weight loss, K/S value and color of polyester fabrics were studied. The strength loss, washing and rubbing fastness of treated fabrics were tested. Besides, SEM was used to observe morphological structure of dyed products. The results show that the weight loss of polyester fabrics increases with the rise in the dosage of sodium hydroxide, alkaline deweighting temperature and time. The alkali-resistant performance of disperse orange HA is poorer than that of disperse red HA-3B and blue HA. Disperse red HA-3B and blue HA own strong alkali resistance. The optimal process of one bath dyeing and alkaline deweighting is as follows: sodium hydroxide 5 g/L, treatment at 130 ℃ for 60 min, the weight loss of polyester 17.48%, strength loss 22.07%. After the treatment, “chemical denudation” is found on the surface of polyester fiber.

Key words:polyester; dyeing; alkali deweighting; weight loss; one bath