基于Moldflow的手机上盖的浇口优化设计

李小明

(四川职业技术学院 机械工程系,四川 遂宁 629000)

基于Moldflow的手机上盖的浇口优化设计

李小明

(四川职业技术学院 机械工程系,四川 遂宁 629000)

使用Moldflow对手机上盖的注塑过程进行模拟分析,对在不同浇口位置下的充填时间、熔接痕、翘曲变形、气穴等进行分析比较,确定实际最佳浇口设计方案,提高了注塑产品质量,缩短模具研发周期,降低生产成本。

Moldflow;浇口位置;注塑成型;优化设计;翘曲

浇注系统设计是塑料模具设计中非常重要的一部分,浇注系统常分为主流道、分流道、冷料井、浇口,其中又以浇口设计最为关键,从浇口的类型选择,浇口的尺寸大小,再到浇口的位置设定都是非常重要的,可以说浇口设计的好坏将直接影响到塑胶产品的质量是否合格。因此通过塑胶注塑过程CAE模拟分析可以预测浇口设计是否合理,从而避免造成质量缺陷,因此在设计中引入CAE是具有非常大的现实意义和实际作用的。

图1 手机上盖三维模型

1 塑件分析

产品为某品牌直板手机的上盖(俗称A盖),如图1,产品外形尺寸约为105 mm×45 mm×6 mm,平均壁厚1 mm,材料选用ABS+PC混合料。A盖属于外观件,外表面后续还要喷涂处理形成亚光磨砂表面,涂层厚度约15~20 ,表面质量要求高,且要与其它部件配合装配,因此要求表面不能有浇口痕迹,飞边、缩痕、变形、熔接痕、欠注等缺陷,模型采用NX软件建模并保存为可导入Moldflow软件的STL格式数据。

2 理论浇口位置分析

设定全局网格边长为1.5 mm,采用双层面网格类型划分网格单元,网格统计显示,网格匹配百分比达91.6%,最大纵横比为14.5,为保证分析结果准确,要对较大的纵横比三角单元进行修复,推荐纵横比最大值为6 ,经修改后其最大纵横比为5.8相当理想,匹配百分比为91.6%,划分的网格质量满足分析要求,如图2所示。

选择 “浇口位置”分析序列,设定材料为LG Chemical公 司 的 Lupoy HR-5007A, 此 材 料 为ABS+PC的工程混合料,其黏度很高,为保证充填质量,推荐初设工艺参数为:模具表面温度70℃,熔体温度260℃,注射时间0.5 s,充填/保压切换点为充填容积99% ,按此参数分析结果如图3。从图中可以看出,理论最佳浇口位置在塑件中箭头指示区域,靠近节点N5318附近。

图2 修改后网格划分情况

图3理论最佳浇口位置区域

3 实际浇口位置确定

3.1实际浇口设计方案

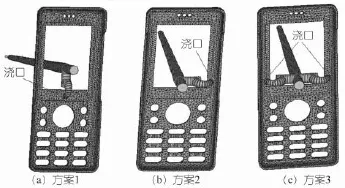

手机外盖为外观装配件,要求外表面及视窗侧面光滑,美观,无瑕疵,无浇口痕迹等质量要求,因此实际浇口不能设置在其外表面及侧面,所以只能选择潜伏浇口。综合考虑,提出3个可能的实际牛角浇口位置方案。浇口位置分布情况如图4所示。

3.2模拟分析结果对比

利用AMI中“填充+保压+翘曲”分析序列,分别按照上述3种浇口设计方案进行模拟分析,提取分析结果中的填充时间、熔接痕、气穴、变形量,缩痕等进行比较,从而确定浇口设置的最优方案。

图4 三种浇口位置方案

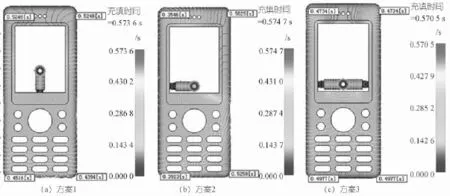

3.2.1充填时间

充填时间显示的是熔体流动前沿的情况,可以看出填充过程中有无短射、迟滞,是否平衡充模 。为更容易解释结果,采用等值线图解释充填时间如图5所示。3个方案的充填时间都约为0.57 s,时间都较短,效率高,但方案2中最后填充区右上角和右下角的充填时间有差距,属于不平衡填充,容易造成局部压力过高,引起内应力的存在,产生质量缺陷,因此优先选用方案1和方案3。

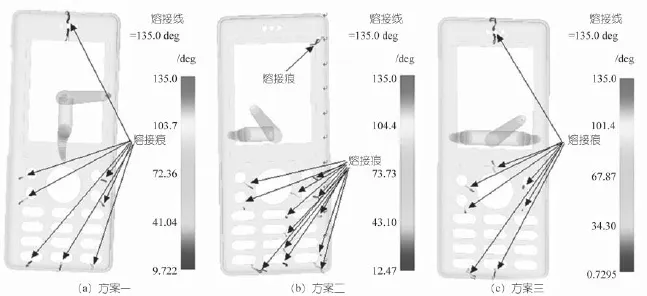

3.2.2熔接痕(weld line)

填充时当两股塑料熔体相遇汇集或者一股熔体分叉又合拢及出现明显流速差时,往往会在塑件表面留下一条刮痕或者一条槽,这就是熔接痕 ,它不但影响制品的外观质量,而且在熔接痕处容易产生应力集中,降低制品的机械强度,因此要尽量避免出现或者减少其数量。图6为3种方案产生的熔接痕比较,3种方案都存在熔接痕,这是因为手机上盖存在多孔结构而造成的,不论是单点浇口还是多点浇口都无法避免,只能通过工艺手段将熔接痕的质量提高以减少缺陷,同时利用后续喷涂工艺将其覆盖。

从熔接痕数量上看,方案1和方案2均比方案3多,因此优先选择方案3。

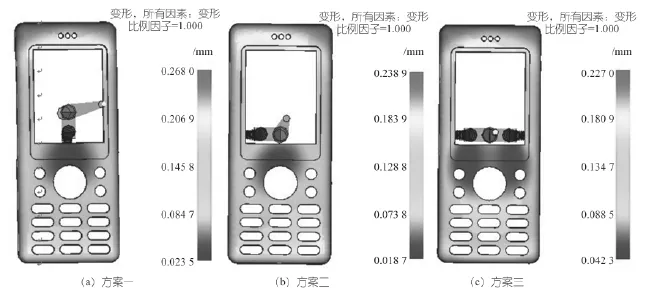

3.2.3翘曲变形

图 7 所示是所有因素导致的翘曲变形量,方案1最大变形量为0.268 mm,方案2的最大变形量为0.238 9 mm,方案3最大变形量为0.227 mm,方案1变形量最大,方案2和方案3变形量较小,手机上盖要和手机中盖进行装配,壁厚又很薄,所以对翘曲的控制很严格,加之考虑平衡填充,因此优先选择方案3。

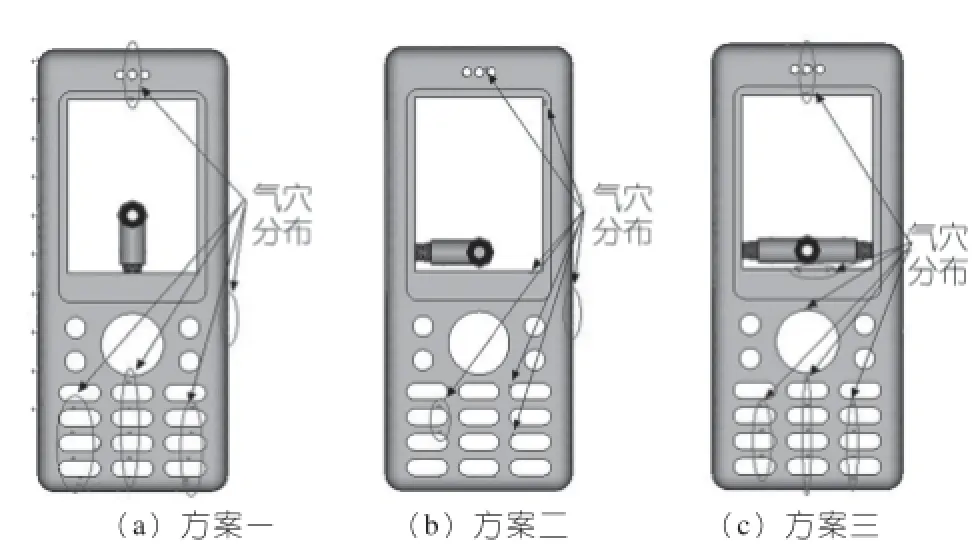

3.2.4气穴(Air Traps)

图5 充填时间比较

图6 熔接痕比较

图7 翘曲变形比较

气穴是由于塑料熔体从各个方向流向同一处时在塑件内部形成的气泡,气穴会造成产品强度降低和外观质量缺陷 。从3个方案的气穴对比图8中看出,3个方案均产生数量不等的气穴,方案1最多,方案2最少,方案3的气穴主要分布于面板按钮区,处于塑件侧壁面,位于产品的分型面上,气体可通过分型面间隙排出,不会造成困气,当然在手机盖这样注射速度很高的成型中,还需要综合考虑采取其它措施来及时消除气穴现象。故优先选择方案3。

图8 气穴比较

3.3浇口设计方案确定

综合比较推断出,方案3成型周期短,流动平衡,综合变形小,便于成型与装配,保证产品质量。因此方案3为优先方案。

4 结论

在塑料模具设计中应用Moldflow软件,对不同浇口位置及数量下的塑件进行注塑过程模拟,比较模拟分析结果,推出最优浇口设计方案,可以帮助设计人员预测可能出现的问题,查找原因并辅助解决问题,为模具开发提供了科学依据,降低成本,缩短模具制造周期,为企业提供核心竞争力。

[1] 陈艳霞.2015Moldflow模流分析从入门到精通[M].电子工业出版社,2015.

[2] 邓潮玉,邱逊,齐永杰.基于Moldflow的直板手机前盖浇口位置优化设计[J].上海塑料,2012(4):46~52.

[3] 单岩,蔡玉俊,罗晓晔等.Moldlow立体词典塑料成型分析与优化设计[M].浙江大学出版社,2011.

[4] 王卫兵,李金国.Moldflow中文版注塑流动分析案例导航视频教程[M].清华大学出版社,2014.

(P-02)

11所一流高职院校与宁波模具园建立合作关系

2016年6月17日下午,宁波模具产业园区投资经营有限公司与浙江机电职业技术学院、宁波职业技术学院、杭州第一技师学院等全省各地11所院校签署共建全国中高端模具人才高地战略合作框架协议。县委常委、宁海经济开发区党工委书记徐云出席并见证签约仪式。

宁波模具产业园区作为国家发改委产业服务平台引导资金项目,一直致力于打造强大的企业内需服务平台,园区筹备至今已成功搭建金融服务、用工服务、信息技术、检测认证、基础物业、综合企服等平台,目前正与浙江大学、华科大等高校洽谈合作共建“互联网 ”模具技术平台,与质监部门探讨设立智能制造检验检测平台。

此次签约的院校都是全国一流高职院校,在模具及相关专业的教研实力上与重点本科院校等同。根据战略合作框架协议,学校将在宁波模具园挂牌设立校外实践教学基地,每年选派学生进行岗位实习,同时聘请园区企业高级管理人员担任学校客座教授,为学生提供职业规划发展指导,双方就开展企业人才定向培养、组建人才需求订单班、实施私人定制因材施教等方面进行合作交流。

摘编自“中国塑料机械网”

Sprue optimization design of the front cover of mobile phone based on Moldf ow

TP 391.72

1009-797X(2016)14-0085-04

B

10.13520/j.cnki.rpte.2016.14.028

李小明(1985-),男,助教,大学本科,从事机械设计、模具CAD/CAE/CAM教学与研究。

2016-06-16