地铁盾构暗埋平衡始发技术

冯胜利(广东华隧建设股份有限公司)

地铁盾构暗埋平衡始发技术

冯胜利(广东华隧建设股份有限公司)

在地铁盾构工程施工中应用平衡始发方案,可有效规避始发风险,实现安全施工。本文仅以某地铁工程为例,具体分析了盾构暗埋平衡始发技术的应用,仅供同行参考。

地铁工程;盾构平衡始发;盾构机

1 引言

盾构始发风险较大,往往直接决定整个盾构施工成败。基于此,本文提出了暗埋平衡始发技术,其通过在盾构机下井定位后采用砂、混凝土板及水对盾构机进行回填暗埋,以达到始发井内外水压力平衡的目的。

2 地铁工程始发地概况

2.1既有盾构吊出井情况

根据现场实地勘察及图纸核实,既有盾构吊出井结构尺寸为:接收井入段线中间段结构内净空宽4.7m,高5.23m,长105m;出段线中间段结构内净空宽4.4m,高5.23m,长106m,尺寸核算均能满足盾构始发要求,具体见图1。

图1 盾构吊出井段整体结构分布相关照片

2.2始发端头地质情况

始发井端头地质情况较好,隧道洞身范围内主要为强风化以上粉砂岩,隧道上部主要为粉质粘土,局部存在粉细砂层,地面浅覆土为淤泥质粉细砂。场地周边三面受景观湖水围绕,地下水位在地面以下2.2m左右。

2.3端头加固情况

始发井端头加固采用双管旋喷桩进行加固,加固范围为端头外10m,深度穿透<6>,进入<7>层不小于0.5m,整体施工深度约10m左右。

3 盾构平衡始发策划

盾构始发井是既有结构,围护结构采用的是钢筋混凝土连续墙,故始发之前必须进行洞门凿除和钢筋切除作业。此盾构井埋深较浅(约12m),单层结构,同时,入段线为急曲线始发(R=250),盾构无法满足垂直端墙进洞,需开铰接出洞,为了确保安全,且保证盾构能尽快始发,入段线始发计划采用平衡始发工艺,如下图2所示即为平衡始发施工流程。

4 盾构始发准备

4.1始发井主体复测

始发井为既有结构,始发前项目部应组织测量人员对主体进行复测,测定实际偏差量,为盾构始发提供数据支持。

4.2素混凝土导台施工

图2 平衡始发施工流程图

回填始发钢托架采用现浇C30素混凝土导台代替,考虑到盾构始发的姿态,导台设计为倾斜的坡面,导台顶面坡度与始发坡度一致。为保证导台对盾构机的曲线导引,混凝土托台半径为3230mm,保证托台与盾构机筒体之前有100mm空隙,后期盾构施工中空隙位采用导轨安装及填砂。导台一共分4块,每块导台都是相同尺寸独立的直线导台,导台沿始发轴线摆放,形成一个曲线走势。

4.3反力墙施工

盾构井后部端墙已施工完成,为保证第一环负环与端墙紧密连接,将施工一堵500mm厚反力墙用于端墙与管片的连接。反力墙在施工时有一倾斜角度,与第一环管片连接位置预埋外径6000mm、内径5400mm的环形钢筒,钢筒中焊接净空为0.3m×0.19m×0.15m的钢箱用于穿短螺栓连接管片,钢箱沿钢筒36°布置,共10个。钢筒环向布置20块筋板,后续与反力墙一起浇筑可增加反力墙受力。

4.4始发轴线确定

入段线盾构始发为R=250m急曲线始发,盾构井14m范围及15m后部结构均为250m转弯半径,后续还有40m缓和曲线段。

入段线始发井结构长度为12.4m,反力墙厚度为560mm,盾构组装位置盾尾距离反力墙1000mm,盾构机通体长度7670mm,盾构机为曲线始发,平面始发轴线为隧道线路中心线往内侧偏20mm即为本次始发轴线,垂直轴线保证盾构出洞时盾构机前端比盾尾高30mm。

5 盾构始发

盾构始发示意图见图3。

图3 盾构始发示意图

5.1水平探孔施工

洞门破除用风镐人工破除,盾构始发前在洞门范围内进行水平探孔,共设置钻孔点9个(见图4),深度要求为钻穿围护结构体至外侧土体1.5m,对加固后的土体进行检测,以确认加固土体状况。

图4 水平探孔布置示意图

5.2始发洞门的凿除

洞门凿除顺序:先凿除外排钢筋,盾构机组装完毕后,再剥离第二层钢筋网并予以割除,在确认盾构机进洞的范围内没有残余钢筋后,盾构机方可始发。

5.3基坑内盾构机前移

盾构机组装完成后,需在基坑内向前移动4.06m才可到达始发位置,通过千斤控制及铰接装置实现盾构机曲线行走,移动过程中尽量使用外侧千斤顶,保证盾构机往内侧走,防止走偏。

5.4安装负环管片

本标段入段线是在曲线上始发,始发导台设计也均是按曲线设计,所以负环管片需采用转弯环,根据现有负环管片情况及始发转弯半径要求,-10~0环全部采用新制1.2m转弯环管片,负环管片安装采用错缝拼装,且保证接缝止水。

5.5浇筑洞门圈内托台和盾构机碰壁

5.5.1浇筑洞门圈内托台

洞门圈直径6620mm,而盾构通体直径6260,盾构机进入洞门后底部存在180mm空隙,为防止盾构进入洞门后出现载头,盾构机进入始发前,在洞门圈底部施工混凝土托台,托台高度170mm,底部30°范围,掘进方向长500mm,如图5所示。

图5 洞门圈内托台

5.5.2盾构机碰壁

洞门圈内托台浇筑完后,当盾构机开始掘进-5环负环至千斤顶度数为1441mm,盾构机刀盘碰壁。

5.6盾构工作井的回填

盾构机碰壁,反力墙密封后,对盾构工作井范围进行回填施工:①对盾构工作井范围回填砂;②回填砂上浇筑10cm厚C20素混凝土板;素混凝土浇筑完成达初凝强度后,即可向基坑内灌水,回灌水位高度与基坑外地下水位齐平,保证基坑内外水土压力平衡。

5.7盾构机的调整

盾构工作井回填完毕确保密实后,确认回填施工后盾构机最终姿态,掌握姿态参数,以对接下来始发掘进施工盾构姿态调整进行指导。同时,对盾构机进行常规的调试和环流的运行。

5.8始发掘进

5.8.1建立平衡条件

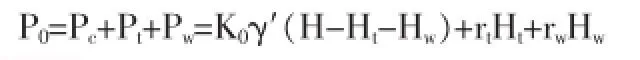

始发井回填完成后需建立泥水平衡,方可开始掘进作业。始发井内回填土压力按下公式计算:

式中:Pc——砂的水土压力Pt——混凝土板压力;

Pw——回填水压力K0=1-sinφ′;

φ′——为土的有效内摩擦角rw——地下水重度;

rt——混凝土重度H——切口水压计距水面深度;

γ′——砂的饱和重度Ht——混凝土板厚度;

Hw——回填水深度P0——切口水压值。

通过以上公式控制好始发时切口水压值与回填水位关系,保证盾构始发时顺利建立泥水平衡条件。

5.8.2拼装剩余负环管片

盾构工作井回填完毕进行调整后,即可送浆保压,然后掘进。为了保证始发的安全,一般采用负挖状态操作,即P切、P关均<地下水压,始发时掘进速度应较慢(3~5mm/min),不会对泥水平衡产生较大波动。进行0~-6环的管片拼装。

盾构工作井回填后的掘进施工即进行回填注浆,至此盾构始发基本完成,可进行盾构掘进及+1环管片安装。盾构姿态按管片的配置,沿始发轴线掘进。

5.8.3盾构掘进轴线控制

通过调整盾构机推力的大小和合力作用点位置以控制盾构轴线,关键控制千斤顶的行程、油压和油量,使盾构推力的合力作用点位于合适位置,对盾构机姿态进行纠偏,促使盾构机在计划线附近小幅度变化,正常掘进。

5.8.4切口水压力控制

盾构始发掘进阶段受到始发井内密封限制,切口水压实际设定值不宜过高,始发时切口水压理论计算值为114kPa。切口水压波动控制在±5%,禁止切口水压有太大的波动。

5.8.5泥浆控制

盾构始发泥浆控制在比重1.20左右、粘性25s。

5.8.6掘进速度与推力控制

(1)盾构机始发阶段时推力控制在1000t以内。

(2)推进速度控制在10mm/min。

(3)盾构启动时,盾构司机必需检查千斤顶是否靠足,开始推进和结束推进之前速度不宜过快。每环掘进开始时,应逐步提高掘进速度,防止启动速度过大。

(4)一环掘进过程中,掘进速度值应尽量保持衡定,减少波动,以保证切口水压稳定和送、排泥管的畅通。

(5)推进速度的快慢必须满足每环掘进注浆量的要求,保证同步注浆系统始终处于良好工作状态。

(6)调整掘进速度时,应保持开挖面稳定。

5.8.7掘削量控制

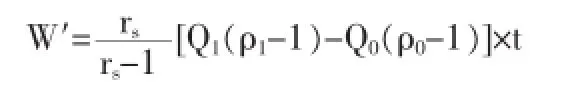

实际掘削量W'可由下式计算得到:

式中:W′——实际掘削量(kN/Ring);

rs——土的比重;

Q1——排泥流量(m3/min);

ρ1——排泥密度(kN/m3);

Q0——送泥流量(m3/min);

ρ0——送泥密度(kN/m3);

t——掘削时间(min)。

当发现掘削量过大,应检查泥水密度、粘度和切口水压。此外,可通过地面监测,调查土体沉降情况,查明原因后及时调整有关参数,确保开挖面稳。

5.8.8注浆管理

采用双液浆加强外弧线侧向注浆,可在较短时间内将建筑空隙填充并达到一定强度,与原状土共同作用,有效减小管片受侧向压力影响在建筑空隙范围内向弧线外侧的偏移量,防止较大偏移量造成管片大量错台和漏水,使得在小半径内的管片拼装质量达到良好效果。

5.8.9管片安装选型控制

盾构机在小曲率半径段掘进每环都会产生一个纠偏角度,因此管片选型应与盾构机姿态相匹配,最好的施工效果是每环管片拼装完后,管片姿态比盾构机姿态超前1/3~1/2纠偏量,即超前9~14mm。

5.8.10测量控制

随时监控盾构机姿态让盾构机操控手在掘进时随时看到盾构机姿态并及时调整,使隧道轴线控制更为方便;数据采集系统将掘进参数记录、保存于电脑中,方便地面技术人员随时监控,并可修改技术参数。

6 结束语

综上,本次地铁盾构暗埋平衡始发施工顺利完成,其有效避免了在破除地下连续墙洞门时的各类风险,保障了盾构安全。暗埋平衡始发施工技术是盾构施工领域一次重大突破,值得推广应用。

[1]郭宏震.土压平衡式盾构始发技术[J].公路交通科技:应用技术版,2009(4):11~12.

[2]林锐深.端头加固与盾构密闭钢套筒平衡始发技术的应用[J].建筑工程技术与设计,2015:45~46.

[3]马天文.盾构平衡始发与到达施工技术及其风险控制[J].中国工程咨询,2015(6):60~62.

冯胜利,河南临颍人,研究方向为建筑施工领域盾构隧道掘进技术。

U445.43

A

2095-2066(2016)13-0206-03

2016-4-10