氧气底吹铜熔炼工艺分析及过程优化

郭学益,王亲猛,田庆华,ZHAO Bao-jun(.中南大学 冶金与环境学院,长沙 40083;.School of Chemical Engineering,The University of Queensland,Brisbane Qld 407,Australia)

氧气底吹铜熔炼工艺分析及过程优化

郭学益1,王亲猛1,田庆华1,ZHAO Bao-jun2

(1.中南大学 冶金与环境学院,长沙 410083;2.School of Chemical Engineering,The University of Queensland,Brisbane Qld 4072,Australia)

通过分析氧气底吹铜熔炼渣及铜锍,结合冶金过程原理,研究渣-铜锍间多组元含量的映射关系及熔炼过程优化。结果表明:铜锍中Cu、S、Fe含量之间呈现出较强的相关性;渣中Cu、SiO2、Fe含量及渣型铁硅比相互之间也呈现出一定的相关性;铜锍中Cu、Fe、S含量对渣中S含量的映射关系较为明显;基于铜锍中S、Cu含量和渣中S含量,或基于渣型铁硅比和铜锍品位都可对渣中Cu含量进行预测,后者的准确度较高,说明铜锍品位和渣型对渣中Cu含量有较大影响。

铜冶金;氧气底吹;性能分析;过程优化

氧气底吹炼铜技术具有我国自主知识产权[1-2],因其清洁高效的特点[3],国家工信部发文[4-5]把该技术列为我国有色金属工业重点开发技术,加强其推广和应用。该技术已先后成功应用于国内外多家铜冶炼企业[6],表现出高效、节能及环境友好等优势,由此成为重要的应用理论研究对象。

1 研究方法

1.1造锍熔炼

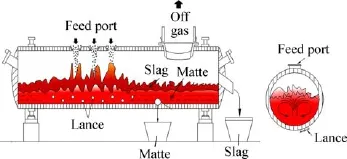

造锍熔炼在国内某铜厂的氧气底吹炉中进行,炉体结构如图1所示。

根据配料比例,不同成分的铜精矿混合配料后,不经过磨细、干燥或制粒,直接搭配一定量的石英砂熔剂,经传送皮带连续地加入到炉内,氧化反应和造渣反应激烈地进行,并通过间歇式放渣、放铜锍,使熔炼过程连续进行。入炉混合料成分如表1所列。

图1 氧气底吹熔炼炉示意图Fig.1 Schematic diagram of BBS furnace

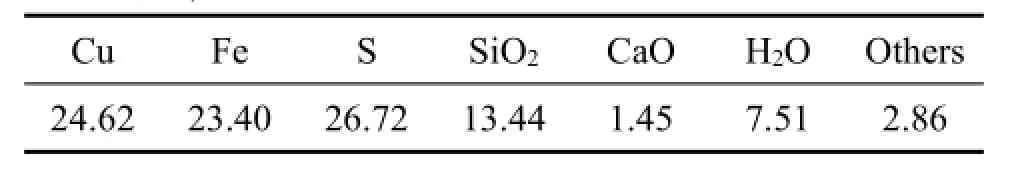

表1 混合矿料的化学成分Table1 Chemicalcompositionofmixed ore(mass fraction,%)

氧气和空气通过炉体底部氧枪连续送入炉内的铜锍层,富氧浓度73%以上,氧枪内层输送氧气,外层输送空气对氧枪有降温保护作用,使氧枪周围形成“蘑菇头”[12],主要成分为Fe3O4,可有效防止熔体对氧枪的侵蚀作用。

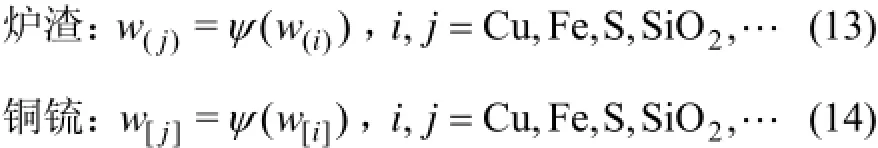

1.2反应原理及理论函数式推导

铜锍中Cu、S、Fe等成分的质量分数为w[Cu]、w[Fe]、w[S]等,炉渣中SiO2、Fe、Cu、S、CaO等成分的质量分数为w(SiO2)、w(Fe)、w(Cu)、w(S)、w(CaO)等。

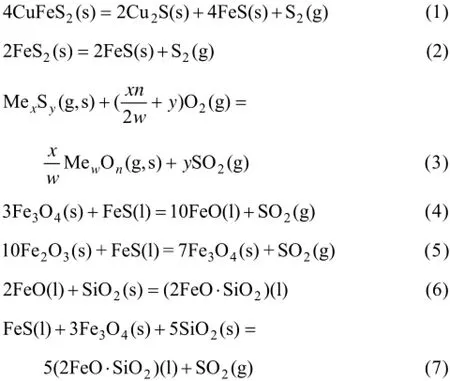

底吹炉内熔体温度高达1200℃,矿料落到炉渣熔体上面后,促使其中的部分高价硫化矿分解为低价硫化物和单质硫气体,硫化物进入熔体内部逐渐被氧化进行造锍和造渣反应,具体反应如式(1)~(7)所列。

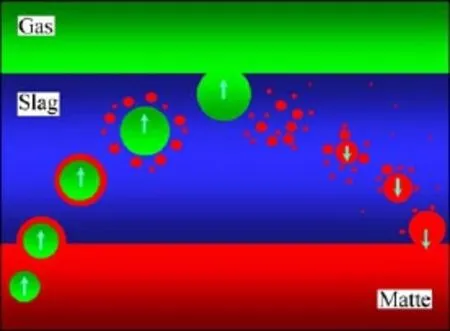

底吹熔炼过程中含S组元和含O组元进行快速反应传质,其反应传质过程机理如图2所示。

铜锍是重金属硫化物的共熔体,其主要成分为Cu2S和FeS,还含有少量的杂质及微量脉石成分。熔融铜锍中的Pb、Zn、Ni等重金属是以硫化物形态(PbS、ZnS、Ni3S2)存在, 而铁除了以FeS1.08形式(本实验中近似为FeS)存在外,还有微量以氧化物(FeO或Fe3O4)形态存在。

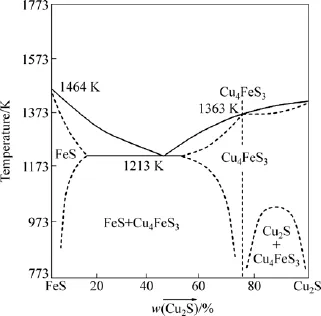

本研究中涉及的高品位铜锍中Cu的质量分数高达65%~75%,杂质成分非常少,可近似认为由Cu2S 和FeS组成,其熔体随温度变化过程符合Cu2S-FeS二元系相图规律,如图3所示。

根据图3,在Cu2S-FeS二元系中,铜锍组成可视为[xCu2S+yFeS],则其组元含量关系为式(8)和(9)。

式中:w[Cu]、w[S]、w[Fe]分别为铜硫中Cu、S、Fe的质量分数。

式中:MCu、MS、MFe分别为铜硫中Cu、S、Fe的相对原子质量。

联立式(8)和(9)可得出w[Cu]、w[Fe]和w[S]之间的理论函数关系式:

炉渣是炉料中各种氧化物互相熔融而成的共熔体,主要的氧化物是FeO和SiO2,其次是CaO、Al2O3和MgO等。

图2 底吹体系中O元素和S元素的反应传质模型Fig.2 Reaction mass transfer model of O and S elements in BBS process

炉渣中还会机械夹带和溶解少量Cu2S和Cu2O,这是造成Cu在渣中损失的主要原因。底吹熔炼反应产生的SO2气泡会有一层铜锍膜,当气泡由铜锍层上浮进入渣层,会把铜锍膜一起带入炉渣,铜锍膜破裂后会聚集沉降返回铜锍层,但仍有部分微小锍滴残留在渣中,造成铜锍的机械夹带损失,其过程机理如图4所示。炉渣中各组元含量的变化会极大影响其粘度、界面张力、密度等物理性质及氧势、硫势等化学性质,进而会影响Cu在渣中损失的形态及数量,因此优化炉渣组成对降低渣含铜尤为重要。

图3 Cu2S-FeS二元系相图Fig.3 Binary phase diagram of Cu2S and FeS

图4 SO2气泡浮升作用机理Fig.4 SO2bubble floating mechanism

1.3数据分析方法

炉渣、铜锍经冷却、破碎、细磨、筛分、制样,测定样品中Cu、Fe、S、SiO2等成分的质量分数。每天采集上述数据持续30 d,然后采用Origin软件分析数据相互之间的关联性(即映射关系),并通过分析实测数值与拟合公式的预测数值之间的绝对误差与相对误差,评估数据相互之间的关联性强弱及预测准确性。分析过程中,对炉渣、铜锍中的主要组元含量,如Cu、Fe、S、SiO2等,分别设为自变量和因变量,进行单因素相关性分析,并取得相关函数关系式。

结合铜冶金过程原理,分析因变量影响自变量的内在机理关系,并增加响应因子数量,探索复合因素对目标变量的映射关系,进一步改进函数关系式。

2 结果与分析

2.1铜锍相中多组元映射关系

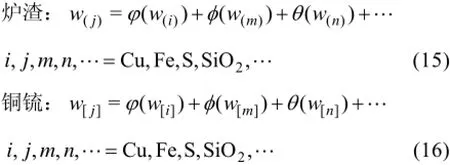

Cu、S、Fe是铜锍中的主要元素,因此主要分析w[Cu]、w[S]、w[Fe]三者之间的映射关系,如图5所示。

Fe含量w[Fe]随Cu含量w[Cu]的增加而降低,且表现出较强的线性关性,线性相关系数R2为0.96;w[S]随w[Cu]的增加而降低,也表现出较强的线性关性,线性相关系数R2为0.89;w[S]随w[Fe]的增加而降低,对w[S]和w[Fe]进行线性拟合,线性相关系数R2为0.79。w[Fe]和w[S]对w[Cu]具有耦合作用关系,由于w[S]和w[Fe]本身具有较高的线性相关性,图中的w[Fe]、w[S]响应区间也呈现条形,分布区域比较窄,随着w[Fe]增加,w[S]也增加,w[Cu]降低,呈阶梯状分布,趋势明显。

实际数据和理论关系比较一致,但也存在一定误差,主要是因为实际铜锍中含有的SiO2、CaO、FeO、Fe3O4、PbS、ZnS、Ni3S2等杂质。

2.2渣相中多组元映射关系

SiO2和FeO是底吹工业渣的主要成分,其含量对渣中Cu含量有较大影响,因此重点分析w(Cu)、间的映射关系,如图6所示。在21.3%~27.8%范围内,w(Cu)在2.3%~ 2.8%之间波动,w(Cu)整体上呈现出随w(SiO2)的增加而降低的趋势;w(Fe)在38%~42.3%范围内,w(Cu)与w(Fe)有一定的线性关系,w(Cu)呈现出随w(Fe)的增加而增加的趋势;在为1.4~2.0范围内,w(Cu)随的增加而增加。和)对的耦合作用规律较明显,随升高、w(Fe)降低,呈降低趋势;随同时降低,渣中的杂相含量会增加,因此

图5 铜锍中Cu、Fe、S含量之间的映射关系及分析Fig.5 Mapping relationship and analysis of w[Cu],w[Fe]and w[S]in matte:(a)w[Cu]-w[Fe];(b)w[Cu]-w[S];(c)w[Fe]-w[S];(d)w[Cu]-w[Fe]-w[S]

图6 渣中Cu、Fe、SiO2含量及 m(Fe)/ m(SiO2)之间的映射关系及分析Fig.6 Mapping relationship and analysis of w(Cu),w(Fe),w ( SiO2)and m(Fe)/ m(SiO2)in slag:(a) w( Cu)- w(SiO2);(b)w(Cu)-w(Fe); (c)w (Cu)- m(Fe)/m(SiO);(d) w( Cu)- w(Fe)-w(SiO)22

升高。

2.3渣相和铜锍两相间多组元映射关系

氧气底吹炼铜过程中炉渣和铜锍两相共存,两相间的多组元存在一定的映射关系。

w(S)、w[Cu]、w[Fe]和w[S]之间的的映射关系较为明显,线性关系较强,如图7所示。

当 w[Cu]在 65%~76%之间时,w(S)分布在0.6%~1.4%之间,w(S)整体上呈现出随w[Cu]的增加而降低的趋势;当w[Fe]在2.4%~10.2%之间时,w(S)与w[Fe]的线性关系也较强,w(S)呈现出随w[Fe]的增加而增加的趋势;当w[S]在19.5%~21.8%之间时,w(S)随w[S]的增加而增加。w[Cu]和w[Fe]对w(S)的耦合作用规律也较明显,由于w[Fe]和w[Cu]本身具有较高的线性相关性,图中的w[Fe]、w[Cu]响应区间也呈现条形,分布区域比较窄,随w[Cu]升高、w[Fe]降低,w(S)会降低,呈阶梯状分布,趋势明显。

造成该现象的主要原因有两个:

1)S在渣中存在的形态主要是Cu2S和FeS,铜锍相通过溶解和机械夹带作用进入炉渣,以致渣中铜锍滴的成分与铜锍层中的成分基本一致,因此w(S)与w[Cu]会表现出较大的相关性,如图7(a)中所示。

除了上述的多组元因间映射关系外,其他组元之间也存在着一定的内在联系,具体如图10所示。

由于上述其他组元之间的映射关系不是很明显,因此本文中不做进一步细化分析。

图7 渣中S含量及铜锍中Cu,Fe和S含量之间的映射关系Fig.7 Mapping relationship of w(S),w[Cu],w[Fe]and w[S]:(a)w(S)-w[Cu];(b)w(S)-w[Fe];(c)w(S)-w[S];(d)w(S)-w[Cu]-w[Fe]

图8 w[Cu]和 m(Fe)/ m(SiO)对w(S)的耦合映射关系2Fig.8 Coupling mapping relationship of w(S)-w[Cu]- m(Fe)/ m(SiO2):(a)Three-dimensional diagram;(b)Contour diagram

图9 渣中 m(Fe)/ m(SiO2)与铜锍中Cu、S含量之间的映射关系及分析Fig.9 Mapping relationship and analysis of w[Cu],w[S]and m(Fe)/ m(SiO):(a) w[Cu]- m(Fe)/m(SiO);(b) w[S]- m(Fe)/m(SiO)222

图10 组元间其他次要映射关系图Fig.10 Other secondary mapping relationship of multicomponent content:(a)w[Fe]-w(Fe);(b) w[SiO ]-w(SiO)22

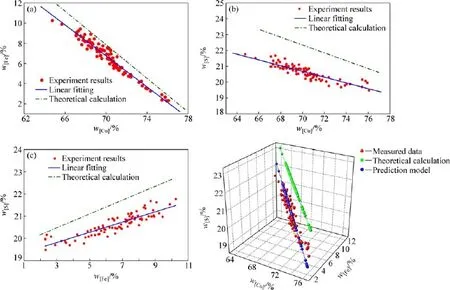

2.4多组元行为预测与过程优化

2.4.1基于w(S)预测w(Cu)

Cu在渣中存在的形态主要是Cu2S和Cu2O,在铜锍品位波动不大的情况下,渣中w(Cu)和w(S)应有一定的相关性。

图11所示为w(S)与w(Cu)的映射关系及模型预测图,图中w(S)与w(Cu)呈现二次线性关系,相关系数R2为0.36,w(S)随w(Cu)的增加而增大,印证了上述推断。

图11 渣中Cu、S含量的映射关系及模型预测图Fig.11 Mapping relationship and model prediction of w(Cu)-w(S):(a)w(Cu)-w(S);(b)Comparison of predicted data and measured data

2.4.2基于w[S]、w[Cu]和w(S)预测w(Cu)

由于铜锍在渣中的损失原因主要是机械夹带及溶解作用,Cu在渣中存在的形态主要是Cu2S和Cu2O,且渣中铜锍滴的成分与铜锍层中的成分近似,应可以通过w[S]、w[Cu]和w(S)预测w(Cu)。具体运算方法如式(17)所示:

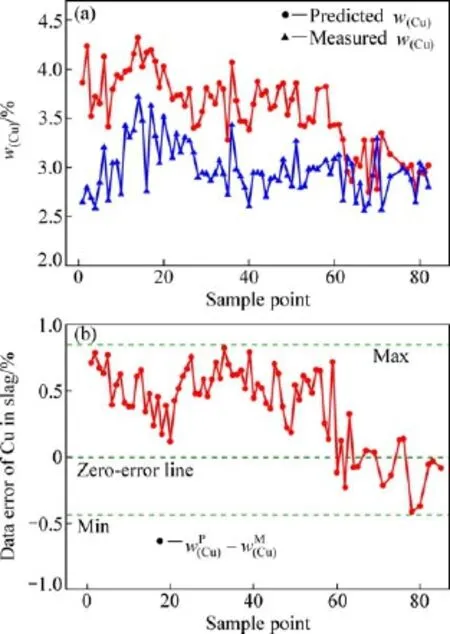

通过式(17)对w(Cu)进行预测分析,其预测值、测试值及绝对误差如图12所示,w(Cu)预测值分布在2.7%~4.7%之内,预测值与测试值整体趋势一致,但其绝对误差在-0.4%~0.8%之间,误差较大,预测准确度较低。

为了进一步分析上述预测方法误差较大的原因,将铜锍品位作为自变量,绝对误差作为因变量,作图13。从图13可以看出绝对误差的分布规律:随着铜锍品位的升高,绝对误差由正值变为负值,且呈逐渐变化过程,其原因应该是随着铜锍品位升高,炉渣的氧势升高,该渣型对氧化物的亲和力变大,铜在渣中的损失形态Cu2S和Cu2O的比例发生变化,以Cu2O形式损失的量增多,以致在高品位铜锍时以式(17)预测的w(Cu)比实际值偏低。

图12 渣中Cu含量的预测值、测试值及式(17)的绝对误差Fig.12 w(Cu)predicted data,measured data and absolute error of equation(18):(a)Comparison of predicted data and measured data w(Cu);(b)Absolute error

图13 铜锍品位与式(17)的绝对误差的关系Fig.13 Relationship between matte grade and equation(17)absolute error

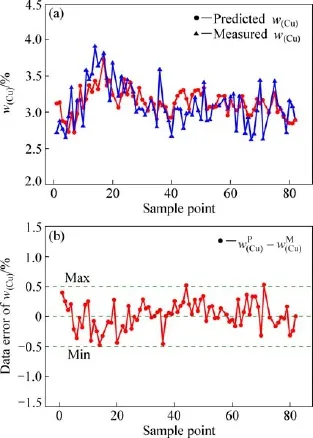

通过式(18)对w(Cu)进行预测分析,其预测值、测试值及绝对误差如图14所示,w(Cu)预测值分布在2.7%~3.7%之内,预测值与测试值整体趋势较一致,绝对误差在-0.5%~0.5%之间,误差较小,因此能通过式(18)对w(Cu)进行较准确的预测,同时也验证了铜锍品位和渣型的选择均对渣中Cu含量有较大影响。

图14 渣中Cu含量的预测值、测试值及式(18)的绝对误差Fig.14 w(Cu)predicted data,measured data and absolute error of equation(18):(a)Comparison of predicted data and measured data w(Cu);(b)Absolute error

2.4.4基于铜锍品位和渣型选择优化氧气底吹炼铜过程

经2.4.3节分析,铜锍品位和渣型的选择均对渣中Cu含量有较大影响,因此,有必要就w[Cu]和二因子对w(Cu)的耦合作用进行深入分析,并优化氧气底吹炼铜过程。图15所示为w[Cu]和对w(Cu)的耦合作用关系。

从图15中可见耦合规律较明显,样本数据空间内,不同w(Cu)对应的区域有明显差异。w[Cu]高于70%时,随的降低,w(Cu)呈降低趋势;高于1.8时,随w[Cu]的降低,w(Cu)呈降低趋势。响应空间内明显分化为w(Cu)>3.2%和w(Cu)<3%两个主要区域,如图16所示。

图15 w[Cu]和 m(Fe)/ m(SiO2)对w(Cu)的耦合作用关系Fig.15 Coupling mapping relationship of w(Cu)- w[Cu]-m(Fe)/ m(SiO2):(a)Three-dimensional diagram;(b)Contour diagram

图16 w[Cu]和 m(Fe)/ m(SiO)对w(Cu)的耦合关系分析与优化2Fig.16 Analysis and optimization of coupling mapping relationship of w(Cu)-w[Cu]- m(Fe)/ m(SiO2)

由图16可知,氧气底吹炼铜过程中,区域C1和C2所对应的下,w(Cu)>3.2%,且随着w[Cu]和继续同时增大,w(Cu)会进一步增大;若在较高的条件下,满足w(Cu)<3%,那么生产的铜锍品位不能太高(w[Cu]<71%),对应图中D1区域;若生产高品位的铜锍,w[Cu]>73%,甚至76%以上,且同时满足w(Cu)<3%,则渣型选择对应图中D2区域。

对于氧气底吹炼铜工艺,D1区域较高,适合造锍熔炼;D2区域w[Cu]较高,适合生产高品位铜锍,其延伸区域也适合铜锍底吹吹炼。因此,氧气底吹连续炼铜工艺中的熔炼工序及连续吹炼工序可分别在D1区域和D2区域进行,或熔炼工序及连续吹炼工序都在D2区域进行。

3 结论

1)工业铜锍中的w[Cu]、w[S]、w[Fe]三者彼此之间的呈现出较强的线性关系,且w[Fe]和w[S]对w[Cu]具有一定的耦合作用关系。随着w[Fe]增加,w[S]也增加,w[Cu]降低,呈阶梯状分布。工业渣的主要组元w(Cu)、之间也呈现出一定的相关性,趋势明显。

2)工业渣和铜锍中的多组元间呈现一定的相关性,其中w[Cu]、w[Fe]和w[S]对w(S)的的映射关系较为明显,线性关系较为强。基于w[S]、w[Cu]和w(S),或基于和w[Cu]都可以对w(Cu)进行预测,后者的准确性较强,说明了铜锍品位和渣型对渣中Cu含量有较大影响。

REFERENCES

[1] 胡立琼,李栋.氧气底吹熔炼炉的开发与应用[J].有色设备,2011(1):33-37. HU Li-qiong,LI Dong.Development and application of oxygen bottom blowing melting furnace[J].Non-Ferrous Metallurgical Equipment,2011(1):33-37.

[2] 梁帅表,陈知若.氧气底吹炼铜技术的应用与发展[J].有色冶金节能,2013(2):16-19. LIANGShuai-biao, CHENZhi-ruo.Applicationand developmentofoxygenbottom-blowingcoppersmelting technology[J].EnergySavingofNon-ferrousMetallurgy,2013(2):16-19.

[3] 申殿邦.氧气底吹炼铜新工艺[EB/OL].[2012-01-31]. http://www.cmra.cn/a/33333/2012/0131/228221.html. SHEN Dian-bang.New process of copper smelting with oxygen enriched bottom blowing technology[EB/OL].[2012-01-31]. http://www.cmra.cn/a/33333/2012/0131/228221.html.

[4]中华人民共和国工业和信息化部.有色金属工业“十二五”发展 规 划 [EB/OL].[2012-01-30].http://www.miit.gov.cn/ n11293472/n11293832/n11293907/n11368223/14447635.html. Ministry of industry and information technology of the people's republic of China.Non-ferrous metals industry twelfth five-year development plan[EB/OL].[2012-01-30].http://www.miit. gov.cn/n11293472/n11293832/n11293907/n11368223/14447635. html.

[5]中华人民共和国工业和信息化部.铜冶炼行业规范条件[EB/OL].[2014-04-28].http://www.miit.gov.cn/n11293472/ n11293832/n12845605/n13916898/15976630.html Ministry of industry and Information Technology of the People's Republic of China.Copper smelting industry norms conditions [EB/OL].[2014-04-28].http://www.miit.gov.cn/n11293472/ n11293832/n12845605/n13916898/15976630.html

[6]陈知若.底吹炼铜技术的应用[J].中国有色冶金,2009(5):16-22. CHEN Zhi-ruo.The application of oxygen bottom-blown bath smelting of copper[J].China Nonferrous Metallurgy,2009(5):16-22.

[7]YAZAWAA.Thermodynamicconsiderationsofcopper smelting[J].Canadian Metallurgical Quarterly,1974,13(3):443-453.

[8]SERGEI A D,ARTHUR D P.A thermodynamic database for copper smelting and converting[J].Metallurgical and Materials Transactions B,1999,30(4):661-669.

[9] SRIDHAR R,TOGURI J M,SIMEONOV S.Copper losses and thermodynamic considerations in copper smelting[J].Metallurgical and Materials Transactions B,1997,28(2):191-200.

[10]NAGAMORI M,MACKEY P J.Thermodynamics of copper matteconverting:Part1.FundamentalsoftheNoranda process[J].Metallurgical and Materials Transactions B,1978,9(3):255-265.

[11]MACKEY P J.The physical chemistry of copper smelting slags—A review[J].Canadian Metallurgical Quarterly,1982,21(3):221-260.

[12]郭学益,王亲猛,廖立乐,田庆华,张永柱.铜富氧底吹熔池熔炼过程机理及多相界面行为[J].有色金属科学与工程,2014,5(5):28-34. GUO Xue-yi,WANG Qin-meng,LIAO Li-le,TIAN Qing-hua,ZHANGYong-zhu.Mechanismandmultiphaseinterface behavior of copper sulfide smelting in oxygen-enriched bottom blowing furnace[J].Nonferrous Metals Science and Engineering,2014,5(5):28-34.

[13]郭学益,王亲猛,田庆华,张永柱.基于区位氧势硫势梯度变化下铜富氧底吹熔池熔炼非稳态多相平衡过程[J].中国有色金属学报,2015,25(4):1072-1079. GUO Xue-yi,WANG Qin-meng,TIAN Qing-hua,ZHANGYong-zhu.Non-steady multiphase equilibrium process of copper oxygen-enriched bottom blowing bath smelting with gradual change of oxygen and sulfur potential of different positions in furnace[J].The Chinese Journal of Nonferrous Metals,2015,25(4):1072-1079.

[14]王亲猛,郭学益,田庆华,廖立乐,张永柱.氧气底吹铜熔炼渣中多组元造渣行为及渣型优化[J].中国有色金属学报,2015,25(6):1678-1686. WANG Qin-meng,GUO Xue-yi,TIAN Qing-hua,LIAO Li-le,ZHANG Yong-zhu.Multicomponent slagging behavior and constitution optimization of slag in copper oxygen bottom blowing bath smelting process[J].The Chinese Journal of Nonferrous Metals,2015,25(6):1678-1686.

[15]王亲猛,郭学益,廖立乐,田庆华,张永柱.氧气底吹炼铜多组元造锍行为及组元含量的映射关系[J].中国有色金属学报,2016,26(1):188-196. WANG Qin-meng,GUO Xue-yi,LIAO Li-le,TIAN Qing-hua,ZHANG Yong-zhu.Multicomponent matte formating behavior and content mapping relationship in copper oxygen bottom blowing bath smelting process[J].The Chinese Journal of Nonferrous Metals,2016,26(1):188-196.

[16]CHEN Mao,CUI Zhi-xiang,ZHAO Bao-jun.Slag chemistry of bottomblowncoppersmeltingfurnaceatDongying Fangyuan[C]//Orlando,FL,USA:The Minerals,Metals& Materials Society,2015:257-264.

[17]SHUI Liang,CUI Zhi-xiang,MA Xiao-dong,RHAMDHANI M A,NGUYEN A V,ZHAO Bao-jun.Mixing phenomena in a bottomblowncoppersmelter:Awatermodelstudy[J]. Metallurgical and Materials Transactions B,2015,46:1218-1225.

[18]GUIWei-hua,WANGLing-yun,YANGChun-hua,XIE Yong-fang,PENG Xiao-bo.Intelligent prediction model of mattegrade in copper flash smelting process[J].Transactions of Nonferrous Metals Society of China,2007,17(15):1075-1081.

[19]刘建华,桂卫华,谢永芳,王雅琳,蒋朝辉.基于投影寻踪回归的铜闪速熔炼过程关键工艺指标预测[J].中国有色金属学报,2012,22(11):3255-3260. LIU Jian-hua,GUI Wei-hua,XIE Yong-fang,WANG Ya-lin,JIANG Zhao-hui.Key process indicators predicting for copper flash smelting process based on projection pursuit regression[J]. The Chinese Journal of Nonferrous Metals,2012,22(11):3255-3260.

(编辑何学锋)

Analysis and optimization of oxygen bottom blowing copper smelting process

GUO Xue-yi1,WANG Qin-meng1,TIAN Qing-hua1,ZHAO Bao-jun2

(1.School of Metallurgy and Environment,Central South University,Changsha 410083,China;2.School of Chemical Engineering,The University of Queensland,Brisbane Qld 4072,Australia)

Slag-matte multiphase multicomponent mapping relationship and process optimization were investigated by analyzing industrial slag and matte in oxygen bottom blowing copper bath smelting process(BBS),combined with metallurgical process principles.The results show that w[Cu],w[S]and w[Fe]in matte have strong linear correlation.w(Cu),in slag have certain correlation.Slag-matte multicomponent also has certain correlation, and the correlations of w(S)-(w[Cu],w[Fe],w[S])are obvious.Using w[S],w[Cu]and w(S)can predict w(Cu),as well as usingand w[Cu],but the later has higher accuracy.It shows that matte grade and slag type have deep effect on cooper in slag.

copper smelting;oxygen bottom blowing;performance analysis;process optimization

Project(YSZN2013YJ01)supported by the Hunan Nonferrous Metals Research Fund,China

date:2016-02-24;Accepted date:2016-03-28

GUO Xue-yi;Tel:+86-731-88877863;E-mail:xyguo@csu.edu.cn

TF811

A

1004-0609(2016)-03-0689-10

湖南有色研究基金重点项目(YSZN2013YJ01)

2016-02-24;

2016-03-28

郭学益,教授,博士;电话:0731-88877863;传真:0731-88836207;E-mail:xyguo@csu.edu.cn