DP600双相钢的显微组织与力学性能

熊维亮吴 腾

(1.湖南华菱涟源钢铁有限公司技术中心 湖南娄底 417000 2.武汉科技大学 湖北武汉 430000)

DP600双相钢的显微组织与力学性能

熊维亮1吴 腾2

(1.湖南华菱涟源钢铁有限公司技术中心 湖南娄底 417000 2.武汉科技大学 湖北武汉 430000)

以热轧C-Mn系双相钢为研究对象,通过UFC-TMCP技术工艺实验,得到了不同部位的实验钢样品,研究了不同部位的DP钢的微观组织及其对力学性能的影响。研究结果表明:该实验钢主要是马氏体与铁素体的双相组织,实验钢的强韧性较好;通过控制卷取温度、冷却速度和终轧温度,可以得到不同的微观组织形貌和力学性能的热轧双相钢。

DP600双相钢;超快冷技术;微观组织;力学性能

1 引言

双相钢因其具有良好的强塑性匹配及冷变形性能,最早用于汽车冲压件,后来应用于高强度钢筋和非调质高强度螺栓冲压件等[1]。汽车质量每减轻10%,则油耗可下降8~10%,发展汽车用高强度钢板可以有效达到减轻车体质量和节能减排[2]。

考虑到合金元素添加带来的资源和成本问题,采用超快冷技术为核心的新一代TMCP技术(即UFC-TMCP技术)可以得到硬化的奥氏体,通过控制其相变,可以在钢中合金元素减量化和低碳化条件下获得高性能。研究在此UFC-TMCP技术工艺下的组织形态及其对力学性能的影响,为进一步指导将来的工业化大生产提供一定的理论依据。

2 实验材料与方法

2.1 实验材料

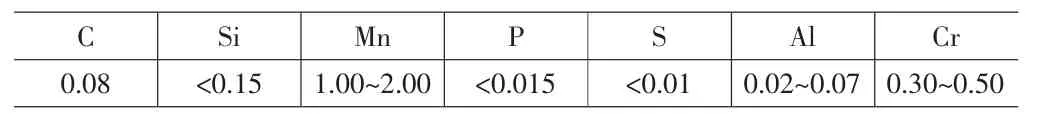

本试验原料采用真空脱气处理,实际成分见表1。从成分上看DP600钢中合金加入量很少,为低碳中锰钢。

表1 实验双相钢的主要化学成分

2.2 试验方法

将铸坯锻成40mm×80mm×130mm的坯料,然后将其加热到1200℃,再在试验轧机上进行7道次轧制,开轧温度为1140℃,终轧温度800~840℃,轧成厚度为3.8mm试验钢板弛豫9s后进行超快冷(UFC),冷却到所需的卷取温度进行卷取,接着按国标GBT 20887.3-2010,测定与轧向垂直的A80样的拉伸力学性能与n值,并按轧向从头部到尾部均匀间隔取4个样进行编号。

2.3 组织观察

将试样制备成标准的金相试样,用4%硝酸酒精溶液进行侵蚀以观察组织,同时用lepera溶液侵蚀,并利用ZEISS(蔡氏)Axioplan2型万能显微镜(OM)进行各种组织的观察和定量分析,接着利用Nova nano 400型扫描电子显微镜(SEM)对马氏体双相钢组织进行电镜微观观察与分析。

3 试验结果与分析

3.1 双相钢的组织观察及分析

图1示DP600钢的显微组织,均是铁素体+马氏体,铁素体连成一片形成软的基体组织,高强度高硬度的马氏体弥散分布其中,强化铁素体基体,白亮为铁素体,颜色较深的为马氏体岛,这是低碳钢马氏体自回火的原因。其中1#中热轧条带组织不明显,4#有偏析带出现,这可能是浇注后期连铸坯拉速突变引起的。

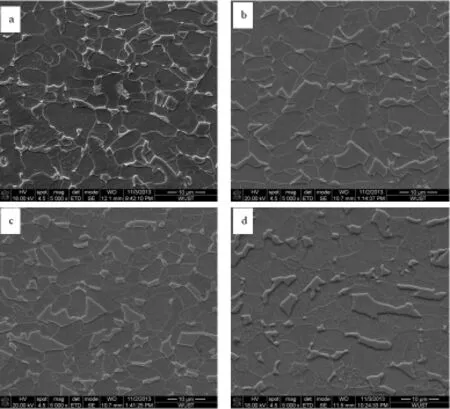

图2是双相钢的SEM组织观察,马氏体岛较硬凸出,铁素体较软凹下去。马氏体岛成长条,长条平行于轧面(图2a),这是形变奥氏体成饼形后转变而成。形变带对铁素体或马氏体形成均有促进的作用。图2b中可以看出马氏体岛在平行轧向面上成轻微条带状较。组织中有长条马氏体岛,也有块状马氏体岛,铁素体有等轴状倾向。平行于轧向的观察面上马氏体尺寸要小,垂直于轧向面上马氏体可以看到板条马氏体。3#样的马氏体岛中未出现片状马氏体的痕迹(如图2c所示),板条马氏体的体积膨胀造成组织应力有限,不能过多形成林位错组态,对加工硬化指数n值贡献有限。4#样取自于实验钢尾部,过冷奥氏体向铁素体转变时间充分,铁素体充分扩散长大,奥氏体中含碳量超过0.2%淬火就会出现片状马氏体,所以剩余奥氏体能转变成片状马氏体组织。

图1 试验钢的显微组织图

图2 试验钢的SEM组织图

3.2 力学性能结果及机理分析

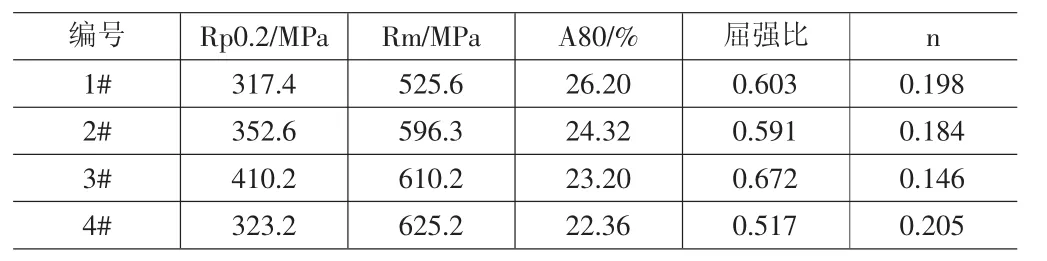

试验钢的力学性能结果如表2所示。由表中数据可知,该实验钢屈服强度达到410.2MPa,抗拉强度达到625.2MPa,加工硬化n值有0.205,伸长率高达26.20%,说明试验钢的力学性能和成型性能较好。试验钢的应力应变曲线如图3所示,随着变形进行,位错不断增值并在相界面塞积,在初期表现出高的加工硬化率,由于铁素体碳含量很低,形变过程中不会有碳原子的钉扎位错,因此,又表现出连续屈服,后续发生了马氏体的塑形变形。由金相和扫描电镜观察可以看出,这种双相混合组织中的位错亚晶结构起到细化晶粒的作用。因此,双相钢表现出优良的强韧性。

1#试样取自于钢卷头部处,强度性能不足,但加工硬化率n值高。这是因为头部开始轧制,轧制温度较低(终轧800℃),并且热轧后低温辊道使轧板冷却较快,形变亚结构保留较多。这样使奥氏体冷却相变时候新相形核多,马氏体数量多且分布比较弥散,所以加工硬化率高,但形变亚结构导致相变时候铁素体大量形成,导致马氏体量总量较少(如图2a所示),从而强度不足。而2#和4#样强度和加工硬化性能均佳,这两组的终轧温度几乎相同,奥氏体中参与相变的形变亚结构密度相同,等轴晶粒铁素体基体上分布有马氏体岛,马氏体岛有等轴状倾向,其作为强化相一方面提高钢的抗拉强度;另一方面其相变体积膨胀所造成的组织应力使基体中产生大量可动位错,从而利于n值。3#试样终轧温度低,卷取温度也低,使马氏体相变驱动力过大,小尺寸马氏体岛所造成组织应力有限,产生可动位错不多,所以n值小。

表2 试验钢的力学性能

图3 试验钢的应力应变曲线图

4 结论

(1)试验钢在常规热连轧后应用超快冷技术,可以生产出DP600级双相钢,其微观组织为铁素体与马氏体,马氏体呈岛状分布于铁素体晶粒间,马氏体体积分数约为15%。

(2)双相钢具有细化晶粒、晶界强化、第二相弥散强化、亚晶结构等强韧化机制。

(3)通过合理的控轧控冷工艺,可以使热轧双相钢的屈服强度达到410.2MPa,抗拉强度达到625.2MPa,加工硬化n值有0.205,伸长率高达26.20%。

[1]康永林,等.汽车用双向钢板的开发与研究进展[J].汽车工艺与材料,2006(5):1~5.

[2]马鸣图,M.F.Shi.先进的高强度钢及其在汽车工业中的应用[J].钢铁,2004,39(7):68~72.

TG335.11

A

1004-7344(2016)05-0317-02

2016-1-13

熊维亮(1986-),男,助工,本科,主要从事汽车用钢研究。

吴腾(1986-),男,助工,硕士研究生,主要从事实验教学及钢的控扎控冷研究。