精制盐水热泵蒸发过程模拟

陈丽芳,朱华兵,徐 璐(天津科技大学化工与材料学院,天津市海洋资源与化学重点实验室,天津300457)

精制盐水热泵蒸发过程模拟

陈丽芳,朱华兵,徐璐

(天津科技大学化工与材料学院,天津市海洋资源与化学重点实验室,天津300457)

热泵蒸发制盐工艺的经济性与否,取决的主要因素是能耗,因此如何降低能耗成为改进工艺的主要方向。多效蒸发制盐可以通过改变流程、增加效数、增设预热、各效闪发等操作降低工艺的能耗,热泵蒸发制盐主要可以通过改变蒸发压力来降低能耗。用Aspen Plus模拟研究探索热泵制盐节能措施,模拟中采用质量分数为25%的纯盐溶液,选择常压、正压(132.5 kPa)蒸发,计算对比不同压力下的能耗大小,并同五效蒸发制盐能耗进行对比,继而选出最优工艺,实现经济效益最大化。

热泵蒸发;Aspen Plus;真空制盐

目前,在中国能源紧缺的前提下,热泵引起了许多行业的关注,在制盐行业中,热泵还没有占到主导地位,大多数企业还是采用多效蒸发。然而热泵蒸发制盐的生产工艺自出现便存在着经济性问题[1],在发展的过程中,真空制盐成本中能耗占60%以上,节能降耗成了制盐行业要解决的首要问题;多效蒸发制盐生产中,蒸汽消耗费用约占生产成本的50%~60%,电费约占生产成本的10%~20%,热泵蒸发制盐过程中,主要消耗电力,约占生产成本的55%左右,而蒸汽消耗费用只占总成本的15%左右,因此,降低单位产品蒸汽消耗及电耗或提高蒸汽热经济是降低真空制盐生产成本的关键[2]。

热泵蒸发制盐的主要特点是:仅使用单个蒸发罐,并采用正压或常压生产,若是负压生产,压比就太大,压缩机的轴功率就明显增大,反而不节能,故本文将采用常压蒸发和正压蒸发,并进行模拟对比,综合考虑各方面因素,最终优化工艺参数。

1 Aspen Plus模拟在热泵蒸发制盐中的应用

1.1关键工艺过程的Aspen Plus模型及方法设定

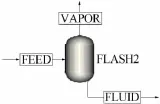

1)蒸发器模型。蒸发器的示意图如图1所示,蒸发器的物料平衡方程为:

式中:FIN为进入蒸发器的卤水质量流量,kg/s;FOUT为从蒸发器排出的卤水质量流量,kg/s;MV为蒸发器汽化水分的质量流量,kg/s;G为蒸发器析出的NaCl的质量流量,kg/s。

图1 Aspen Plus分离模块示例

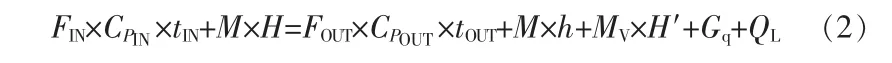

2)蒸发器的热量衡算(如图2所示)

式中:t为卤水温度,℃;Cp为卤水(盐浆)定压热容(比热),kJ/(kg·℃);M为进入蒸发器的蒸汽质量流量,kg/s;H为进入蒸发器的水蒸气焓值,kJ/kg;h为冷凝水焓值,kJ/kg;MV为蒸发器汽化水分的质量流量,kg/s;H′为蒸发器二次蒸汽焓值,kJ/kg;Gq为NaCl的结晶热,kJ/s;QL为蒸发器的热损失,kJ/s,通常为了简化计算,取热损失为蒸汽冷凝放出热量的百分数——称为热损失率,即QL=η×M×r。热泵制盐中,热损失率取5%即可,r为饱和水蒸气的冷凝热,kJ/kg,r=H-h。

图2 蒸发器数学模型

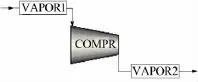

3)压缩机模型。压缩机Aspen Plus模型见图3。

图3 Aspen Plus分离模块示例

1.2进料设定

1)补偿蒸汽设定:实际生产中的补偿蒸汽物性由蒸发压力决定,严格控制有效温差在5~7℃[3],保证蒸汽的热经济较高,常压(101.325 kPa)蒸发补偿蒸汽温度即为116℃、正压(132.5 kPa)蒸发对应温度即为124℃。

2)进料设定:进料卤水基本在常温下接近饱和,为了便于计算,本模拟选择的进料是常温下的NaCl质量分数为25%的卤水,其他的无机盐成分则忽略不计,认为是单组分溶液。进料量的确定是根据产量要求来定的,本模拟要求年产量为60万t,生产8 000 h,基于设备选型问题,需要采用两个蒸发罐同时生产,计算可得每个蒸发罐产率为37.5 t/h,则可算得进料量m=150 t/h。

1.3排料设定

1)排盐设定:排出的物料的参数属于因变量,不能直接设定,这需要控制参变量来调节,最终达到期望值,虽然会存在一定的误差,但只要控制在误差范围内即可。对于排料的设定有两点,第一是排盐温度,第二是排盐的固液比。排盐温度的控制需要通过调节盐脚进料来实现,控制的目的一方面为了降低能耗,另一方面也是为了能将温度控制在离心机最大可接受离心温度以下,因为实际生产中没有做严格要求,所以模型中把温度控制在80℃以下,便于管道运输。固液质量比根据经验一般控制在1∶1,一方面不能过低,以免增加能耗;另一方面不能过高,以免出现堵管情况。

2)循环母液设定:离心机甩后液最终将被泵送回蒸发系统,这是一次外循环,而单个蒸发器本身存在强制循环,这是一次内循环。因此整个热泵蒸发包含两个循环,如果将两个循环都通过模型本身来设定,一方面会增加计算量,另一方面会让模型很难快速收敛,为了更高效地对流程进行模拟,本次采用“截断法”,将循环母液截断成两段,最终通过调节参数控制分离,控制循环母液与盐浆的质量比在1±0.001范围内。

1.4其他设定

1)沸点升设定:Aspen Plus流程模拟软件在考虑Flash2模块时认为该模块分离出来的气相和液相温度一致,而实际蒸发器的蒸发室中气相和液相却并不是温度一致,而是分别为各自的露点温度,即存在一定的温差,比如本模拟中的常压蒸发,蒸发器中的溶液温度为108.2℃,运行Flash2后出口蒸汽也为108.2℃,而实际生产过程中,常压下饱和水蒸气温度应为100℃,为了将这一现象修正过来,就需要人工设定一个沸点升模型来将热量返回到蒸发系统中,本模拟选用的模块为一个HeatX模块(见图4),让闪发器引出的二次蒸汽降到露点温度。

溶液沸点升模型:蒸发器的二次蒸汽温度大于饱和压力下的温度,需要消除沸点升。

式中:T为二次蒸汽温度,℃;t为蒸发器蒸发室溶液的沸点,℃;BPE为溶液的沸点升,℃。

同种溶液沸点升的数值随溶液的浓度而变,浓度越大,沸点升高的数值就越大;溶液的沸点升高还与压力有关,当溶液的浓度一定时,沸点升高值可以用杜林规则和经验公式计算。

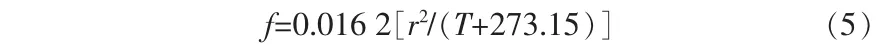

式中:BPE为蒸发器溶液的沸点升,℃;BPEa为溶液在常压下沸点升,℃;f为校正系数。

式中:r为蒸发器二次蒸汽的汽化热,kJ。

溶液沸点升高的后果使蒸发器传热的有效温差下降,即溶液沸点温度高于所产生的二次蒸汽的温度,为此也称由于溶液沸点升高而引起的温差损失。在热泵制盐生产中,由于氯化钠的溶解度随温度变化很小,而且蒸发时,氯化钠均是饱和的,所以一般认为沸点升高仅仅与蒸发器的操作压力有关,查有关手册可以得到,常压下氯化钠饱和溶液的沸点升高为8℃,蒸发的沸点升可由式(4)计算得到。

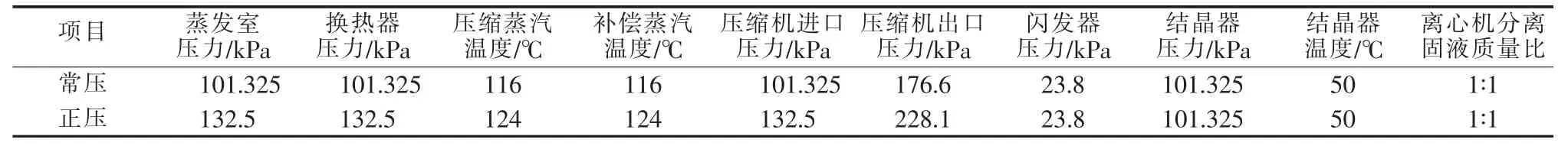

2)关键工艺参数设定。关键工艺参数见表1。

表1 关键工艺参数

3)物性方法设定。Aspen Plus流程模拟软件针对的对象各种各样,而具体对某一类系统,对于物性方法的选择,就需要自己设定,本次模拟针对的系统属于电解质系统,即选用ENRTL-RK法。

2 Aspen Plus对热泵制盐流程的模拟

2.1热泵蒸发基本流程

卤水进蒸发罐前,需要通过分段预热,首先通过闪发蒸汽进行一段预热,充分利用闪发气的汽化热;然后再利用加热室排出的冷凝水进行二段预热,将卤水加热至接近沸点;最后再通过补偿蒸汽将原料卤水加热至沸点,输送至加热室。在蒸发室中卤水快速蒸发,浓度不断提高,得到的大量的二次蒸汽,通过捕沫、除杂和洗涤等简单处理后,再进入压缩机被压缩(Aspen Plus模型见图3),压缩后的蒸汽温度过高,不能直接用来加热卤水,此时需要通过少量的冷凝水喷淋,使蒸汽变为对应压力下的饱和蒸汽,然后再回加热室作热源使用[4-5]。加热室排出的冷凝水主要用作预热卤水,补偿蒸汽加热得到的饱和冷凝水可以用来喷淋,消除过热度,而压缩机出来的压缩蒸汽全部进入加热室,这样所有的热源都在循环中,不需要向加热室补充生蒸汽,计算中可以发现,压缩蒸汽的量刚刚好可以满足加热室的需求量,这套工艺流程的优点就是用较少的能量使二次蒸汽循环利用,是节能的较佳方式。

2.2热泵蒸发制盐Aspen流程

热泵蒸发模型见图4。热泵蒸发模型的建立:原料卤水首先与两股循环物流混合,一股为离心机母液,另一股为蒸发器循环母液,然后被闪发器的二次蒸汽加热,再通过加热室的冷凝水进行二段加热,最终被补偿蒸汽加热至沸点,最后进入加热室,加热析出氯化钠晶体,最后进入蒸发室,产生的二次蒸汽进入沸点升模型降温至饱和温度后进入压缩机,压缩机对蒸汽做功后,压缩蒸汽温度升高,再返回加热室,盐浆进入结晶器,再进入离心机,得到产品湿盐,母液返回。

图4 热泵蒸发模型

3 热泵蒸发制盐工艺模拟结果分析

3.1热量衡算(按每小时产盐37.5 t计算)

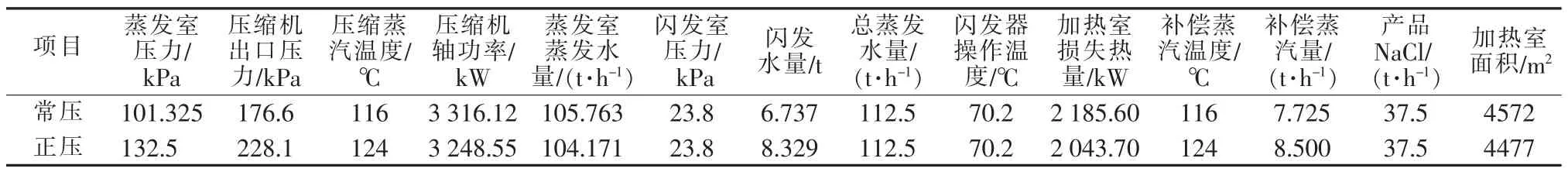

对相关资料进行研究分析,发现模拟结果基本稳合实际生产过程,现将两个压力下的模拟结果简单对比,见表2。

表2 常压及正压主要技术参数及模拟结果

3.2能耗概算

热泵蒸发系统主要能耗在于压缩机的耗电费及补偿蒸汽的耗费,而现有的五效蒸发系统主要是耗汽费,实际生产过程中五效蒸发系统的吨盐耗汽为0.85 t,而采用热泵蒸发制盐,耗费的是大量的电能,目前电力的价格不断降低,平均0.8元/(kW·h),而生蒸汽价格大约为200元/t。常压蒸发时,选择蒸汽温度为116℃,对应蒸汽压力为176.6 kPa,则压缩机参数就可以设定了,进口压力为101.325 kPa,出口压力为176.6 kPa。正压(132.5 kPa)蒸发时,水的沸点为107.4℃,蒸汽温度选为124℃,对应的饱和蒸汽压力为228.1 kPa,所以压缩机的进口压力为132.5 kPa,出口压力设定为228.1 kPa。压比增大时,压缩机的机械效率越低,通常压比小于2.2[6],此模拟中的两个压力下压比均符合要求。

由于实际过程中,有一部分能量损失,损失的能量多少由保温措施的好坏来决定,生产过程中,加热室、蒸发器外部都会做相应厚度的保温层。生产过程中损失热量约为总换热量的3%~5%,Aspen Plus模拟的过程中用换热器来表示能量的损失,压缩机压缩后的蒸汽全部进入加热室,多余的部分用来作为热量损失,本文热量损失模型中,常压蒸发损失热量为2 185.59 kW,约为交换热的3.165%;正压蒸发时,损失热量为2 043.70 kW,约为3.046%,符合实际情况,数据可用。

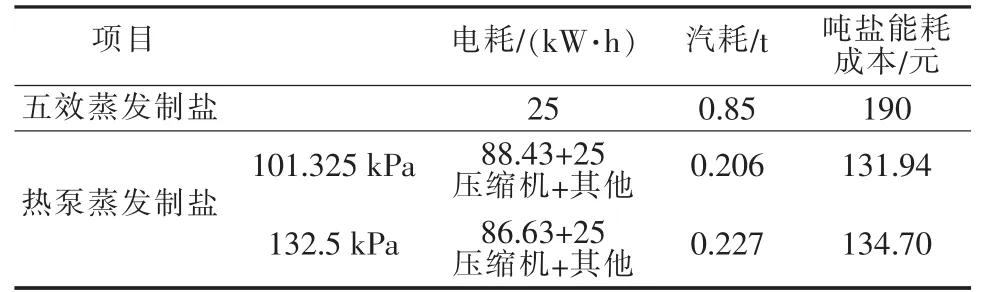

Aspen模拟结果发现,常压和正压两种情况下,压缩机的轴功率相差不大,补偿蒸汽也是基本一样,表明两种压力下的能耗没有太大变化,可以近似认为一样。现将两压力下热泵蒸发能耗与五效蒸发能耗对比[7],结果见表3。

表3 热泵蒸发与五效蒸发制盐能耗对比

4 结论与展望

热泵蒸发系统主要能耗在于压缩机的轴功率,其次在于补偿蒸汽的多少,通过两个压力下热泵蒸发系统的比较可以发现,随着蒸发器压力的升高,压缩机的压比只是稍微减小,压缩机的轴功率从4 146 kW降低到4 061 kW,只降低了2.05%,而压力提高的同时,模拟发现补偿蒸汽的量也是稍微提高了。根据实际能源价格,计算得到吨盐能耗在130~135元,相差不大。另外,两个压力下设备选型基本一样,经计算蒸发室安全直径D=9.0 m,蒸发室高度(经验选取)H=10.0 m,投资成本没有变化,因此,基于安全等因素,选用常压蒸发或根据实际需要适当提高压力。尽管热泵蒸发制盐对设备、厂房、安全的要求都较高,但是,在节能方面,效果十分显著,热经济率高,是将来制盐的发展趋势,逐步取代多效蒸发。

[1]邓建民.机械压缩制盐技术发展历程及先进性浅述[J].现代盐化工,2014(3):1-3.

[2]冯霄,运新华,郁永章.多效蒸发与热泵蒸发的分析与比较[J].化工机械,1995,22(1):52-56.

[3]李家强.对真空蒸发制盐蒸发系统五种传热温度差损失的探讨[J].海湖盐与化工,2000,29(4):23-27.

[4]黄成.机械压缩式热泵制盐工艺简述[J].盐业与化工,2010,39(4):42-44.

[5]赵玉柱.浅谈热泵制盐技术的原理及工艺[J].科技传播,2011(36):166,144.

[6]李军,郝冬青.浅析机械压缩式热泵制盐中压缩机工作的问题[J].盐业与化工,2013,42(12):42-43.

[7]俞性佑,章世鑫.多效蒸发制盐与热泵法(蒸汽机械压缩)制盐中蒸发能耗的分析与比较[J].中国井矿盐,1993(6):18-21.

联系方式:chenlifang@tust.edu.cn

Simulation of thermo-compression evaporation in purified brine

Chen Lifang,Zhu Huabing,Xu Lu

(Tianjin Key Laboratory of Marine Resources and Chemistry,College of Chemical Engineering and Materials,Tianjin University of Science&Technology,Tianjin 300457,China)

Whether the heat pump evaporation salt making process is economical mainly depends on the energy consumption. So how to decrease the energy consumption becomes the key direction of technology improvement.The energy consumption of multi-effect evaporation salt making process can be decreased by changing the structure of the process,increasing the number of the effects,adding preheating equipments,flash evaporation in every effect and so on.The energy consumption of heat pump evaporation salt making process can be decreased by changing the evaporation pressure.By using process simulation software Aspen Plus,the modeling of multi-effect evaporation in vacuum salt process was built to study the measures of decreasing energy consumption.In the simulation,at atmospheric and positive pressure(132.5 kPa),25%pure salt solution was used and the energy consumptions at different pressures were compared.Meanwhile it was also compared with the five effects evaporation process.Based on the simulation results,the best process can be chosen and the economic benefits can be maximized. Key words:thermo-compression evaporation;Aspen Plus;vacuum salt process

TQ028.61

A

1006-4990(2016)04-0053-04

2015-10-21

陈丽芳(1965—),女,副教授,研究方向为工业结晶、海卤水资源综合利用、高盐废水处理,已发表论文20余篇。