聚丙烯酸钠/淀粉复合糊料的制备工艺探究

张爱平,张军燚,段鹏真,张玲玲

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018)

聚丙烯酸钠/淀粉复合糊料的制备工艺探究

张爱平,张军燚,段鹏真,张玲玲

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州310018)

摘要:采用正交实验和单因素实验,分析制备聚丙烯酸钠/淀粉复合糊料的影响因素:淀粉与AA质量比、丙烯酸中和度、引发剂用量(%,占丙烯酸质量分数)、交联剂用量(%,占丙烯酸质量分数)和反应温度(℃)。通过测定原糊的粘度、PVI,并对产物进行红外线光谱测试,以确定最佳工艺。通过正交实验得出,单体配比、中和度和引发剂这3个因素对复合糊料性能的影响较大,通过单因素实验对单体配比、中和度、引发剂用量进行测试分析,结果表明:淀粉∶AA=1∶9,中和度80%,引发剂0.15%(对单体总量),交联剂0.4%(占丙烯酸质量分数),反应温度为80℃时,合成糊料性能相对最好。

关键词:聚丙烯酸钠/淀粉复合糊料;正交试验;单因素;性能测试

海藻酸钠(SA)是一种重要的印花糊料,近年来印花行业不断发展,人们对印花质量的要求不断提高,海藻酸钠的用量也在不断地提高。受供求关系的影响,海藻酸钠的价格在不断地上涨。加之其本身具有不耐酸碱、流变性差的缺点,极大地限制了海藻酸钠的应用和发展。所以寻求一种性能近似或优于海藻酸钠、价格低廉的新型糊料来代替海藻酸钠用于活性染料印花已经成为印染行业亟待解决的问题。

近年来,一些国内外研究人员已经开发了一批可用于活性染料印花的替代品[1]。这些新型糊料主要可以分为两大类:合成增稠剂(如聚丙烯酸类阴离子合成增稠剂)和改性天然高分子化合物[2](如羧甲基淀粉钠、甲基淀粉、羧甲基纤维素等)。但是单一的替代糊料自身存在不同的缺点,应用效果不太理想,所以还不能完全取代海藻酸钠。

本实验采用过硫酸铵作为引发剂,N,N-亚甲基双丙烯酰胺为交联剂,以丙烯酸和马铃薯淀粉为原料,通过接枝聚合反应,制备聚丙烯酸钠/淀粉复合型糊料,以克服单种糊料性能不足之处,从而能够用于活性染料印花进而取代海藻酸钠。通过正交试验和单因素实验,确定制备丙烯酸钠/淀粉复合型糊料的最佳合成工艺[3]。

1试验

1.1实验材料与仪器

实验材料:马铃薯淀粉(工业级,任丘市亿邦化工有限公司),丙烯酸(分析纯,张泾工厂),过硫酸铵(分析纯,天津市科密欧化学试剂有限公司),N,N-亚甲基双丙烯酰胺(分析纯,阿拉丁试剂(上海)有限公司),无水乙醇(分析纯,天津市科密欧化学试剂有限公司),氢氧化钠(分析纯,天津市永大化学试剂有限公司)。

实验仪器:EL-300A电子天平(常州市天之平仪器设备有限公司),JJ-1精密增力电动搅拌器(金坛市晶玻实验仪器厂),DF-101S集热式加热搅拌器(金坛市晶玻实验仪器厂),DV-Ⅱ+Pro粘度计(普利塞斯国际贸易有限公司),SHB-Ⅲ-A循环水式多用真空泵(杭州大卫科教仪器有限公司),DZF-6020真空干燥箱(上海博讯实业有限公司),MCR52旋转流变仪(安东帕(上海)商贸有限公司),Nicolet5700傅立叶变换红外光谱仪(美国赛默飞世尔有限公司)。

1.2实验方法

在带有搅拌器和氮气导入管的三口反应瓶中,加入定量马铃薯淀粉和蒸馏水,在85℃下搅拌糊化[4]30min,降温至聚合反应温度80℃,加入一定量的引发剂过硫酸铵。同时将丙烯酸置于锥形瓶中,在冷水浴条件下,用25%~30%NaOH溶液中和。随后将中和的丙烯酸加入反应瓶中。并加入定量的N,N-亚甲基双丙烯酰胺。通氮排氧,反应2h。冷却至室温,将产物挤入无水乙醇中。过滤分离,洗涤,60℃下进行真空干燥。

复合糊料[5]提纯:将制备的复合糊料置于滤纸套袋内,然后把滤纸套袋装入索式抽提器内,并用丙酮进行抽提,回流温度为75℃,抽提16h,以除去均聚物。提取结束后取出提纯物,将其在50℃的真空干燥箱内烘至恒重,得到复合糊料的提纯物,备用。

1.3测试方法

1.3.1粘度

配制质量分数为1%的复合糊料原糊,搅拌使产物完全溶解,静置30min,使溶液中的气泡完全消散,在室温下采用4号转子在DVI-Ⅱ+Pro型粘度计上测定原糊在6r/min的转速下的粘度值。

1.3.2原糊粘度系数

采用DVI-Ⅱ+Pro型粘度计,室温下测试1%原糊在60r/min和6r/min的转速下对应的粘度,原糊的印花粘度系数(PVI):

粘度系数PVI反映了原糊的流变性或触变性,数值越小,触变性就越好,则流体粘度随剪切应力变大而减小的程度越显著,假塑性越强。

1.3.3原糊流变性

将配制的一定含固量的原糊,在25℃下,用Anton Paar MCR52旋转流变仪测定原糊的剪切速率与剪切应力、剪切速率与粘度之间的关系,绘制原糊流变性关系曲线,剪切速率的测试范围0~100s-1。

1.3.4原糊触变性

配制一定含固量的原糊,在25℃下,用Anton Paar MCR52旋转流变仪测定原糊的触变性。测试方法为:取定量的原糊于流变仪的转筒中,现将原糊的剪切速率升高至500s-1,然后降低剪切速率至0.1s-1,观察原糊粘度随时间的变化情况,判断原糊粘度的恢复情况。

1.3.5红外光谱

采用Nicolet 5700型傅立叶变换红外光谱仪,以溴化钾压片法测定复合糊料提纯物与原材料的红外光谱,对比分析分子基团的变化。分别取2mg烘干试样,与200mg溴化钾混合,充分研磨,压片,测定FTIR光谱。测试分辨率为4cm-1,扫描次数为32次。

2结果与讨论

2.1聚丙烯酸/淀粉复合糊料制备工艺的正交试验

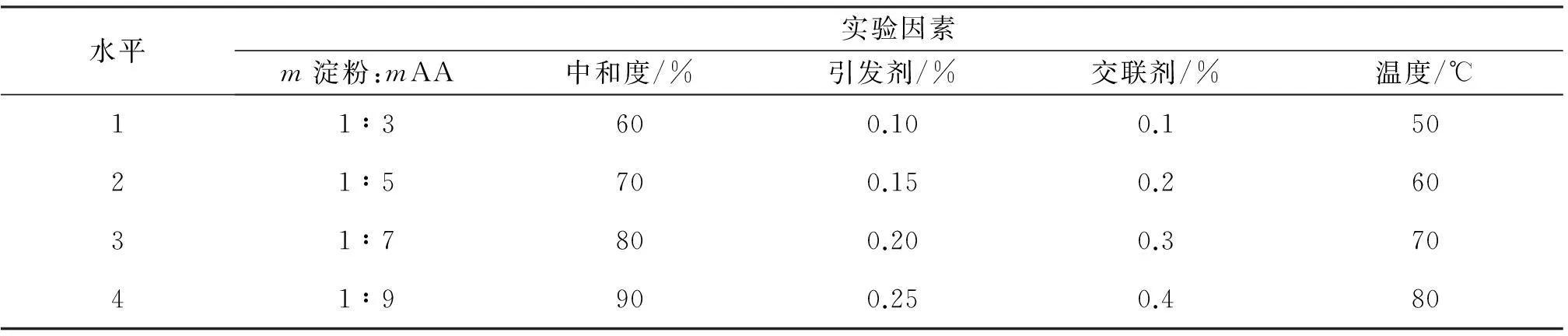

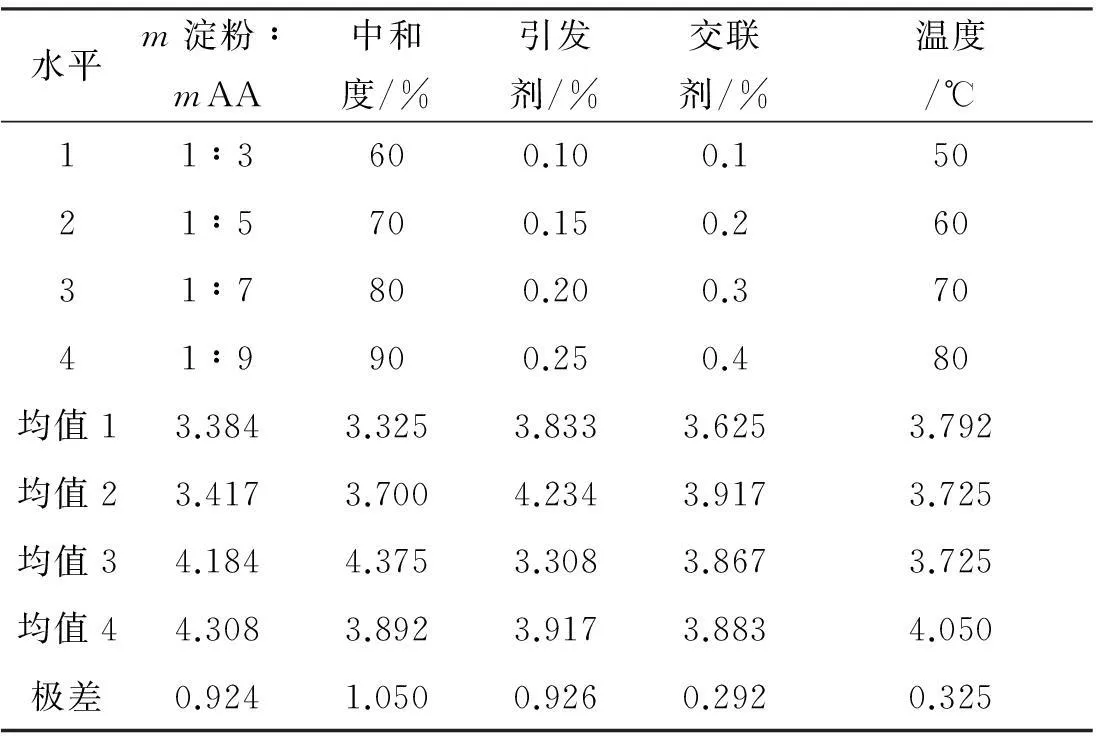

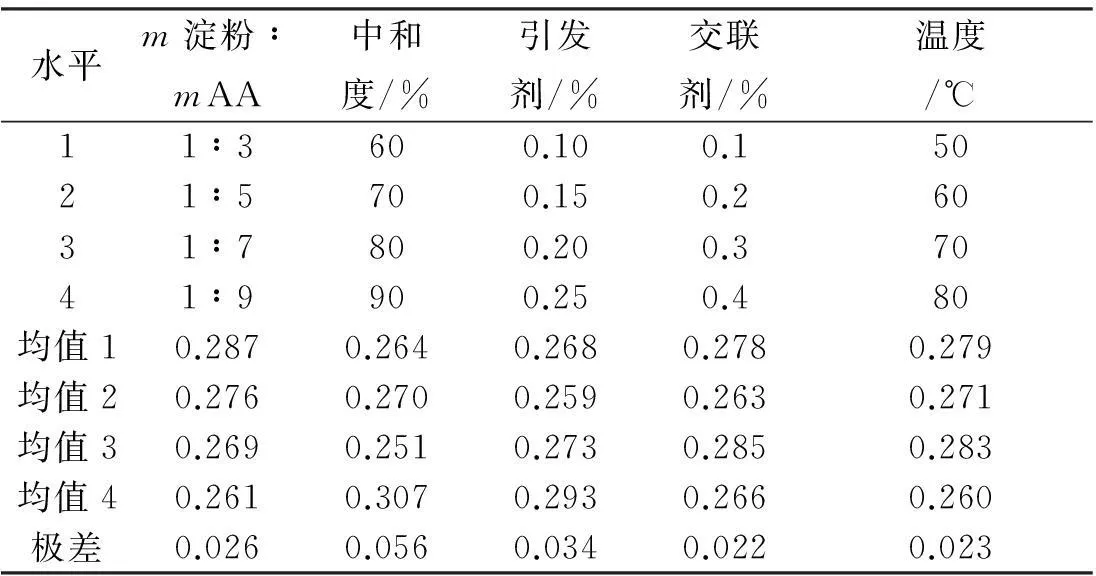

固定单体总浓度10%,反应温度2h不变。讨论淀粉与AA质量比;丙烯酸的中和度;引发剂用量(%,占丙烯酸质量分数);交联剂用量(%,占丙烯酸质量分数);反应温度(℃)对PAA/淀粉复合糊料原糊的粘度,PVI的影响。正交实验[6]为五因素四水平,其因素水平设置如表1所示,实验设计及结果如表2所示。

表1制备聚丙烯酸钠/淀粉复合糊料正交试验因素水平

水平实验因素m淀粉:mAA中和度/%引发剂/%交联剂/%温度/℃11∶3600.100.15021∶5700.150.26031∶7800.200.37041∶9900.250.480

表2制备聚丙烯酸钠/淀粉复合糊料正交试验及其结果

序号m淀粉:mAA中和度/%引发剂/%交联剂/%温度/℃粘度/(Pa·s)PVI11∶3600.100.1502.6670.28421∶3700.150.2603.6670.25831∶3800.200.3703.3670.28741∶3900.250.4803.8330.32151∶5600.150.3803.6000.25161∶5700.100.4703.2670.27071∶5800.250.1603.7670.27081∶5900.200.2503.0330.30591∶7600.200.4603.1330.251101∶7700.250.3504.1670.303111∶7800.100.2805.0670.218121∶7900.150.1704.3670.303131∶9600.250.2703.9000.272141∶9700.200.1803.7000.250151∶9800.150.4505.3000.223161∶9900.100.3604.3330.298

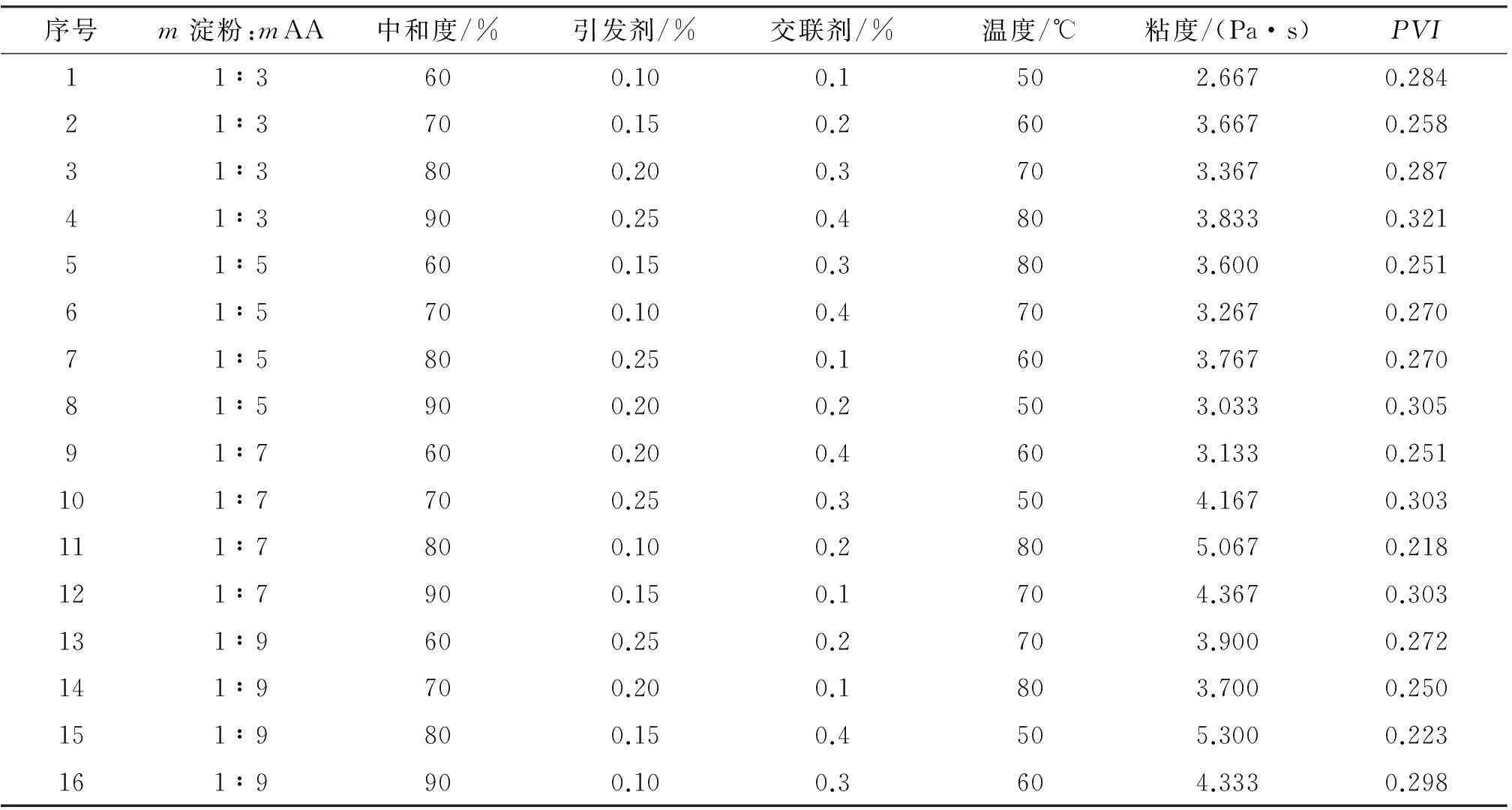

对各因素不同水平的结果进行极差分析如表3、表4所示。由表3和表4可以看出,在复合糊料制备过程中,以上各因素对产物的原糊粘度,PVI均有影响,但是各因素影响大小不同,影响大小顺序为:中和度>m淀粉∶mAA>引发剂>温度>交联剂,其中丙烯酸中和度对产物原糊粘度和PVI的影响最大,这是因为丙烯酸经过中和后,会产生-COO-,接枝反应过程中有交联剂的存在,产物形成空间网状结构,又因为聚合物分子链上带有相同电荷的阴离子,静电斥力使空间网状结构打开,有利于水分子的抱合,减少水分子的流动,从而使体系粘度[7]增加。其次是淀粉、AA质量比对产物原糊粘度和PVI的影响较大,这是因为聚丙烯酸钠的成糊率比马铃薯淀粉高,体系的粘度随丙烯酸用量的增加而增大。引发剂对产物原糊粘度和PVI的也有很大影响,这是因为淀粉接枝反应是自由基引发的聚合反应,引发剂是活性自由基的来源,引发剂的用量决定了聚合反应的程度,用量过多,活性基团多,反应剧烈,易暴聚凝胶;用量过少,活性基团少,聚合反应不彻底,产物粘度降低。

表3聚丙烯酸钠/淀粉复合糊料粘度极差分析

水平m淀粉∶mAA中和度/%引发剂/%交联剂/%温度/℃11∶3600.100.15021∶5700.150.26031∶7800.200.37041∶9900.250.480均值13.3843.3253.8333.6253.792均值23.4173.7004.2343.9173.725均值34.1844.3753.3083.8673.725均值44.3083.8923.9173.8834.050极差0.9241.0500.9260.2920.325

表4聚丙烯酸钠/淀粉复合糊料PVI极差分析

水平m淀粉∶mAA中和度/%引发剂/%交联剂/%温度/℃11∶3600.100.15021∶5700.150.26031∶7800.200.37041∶9900.250.480均值10.2870.2640.2680.2780.279均值20.2760.2700.2590.2630.271均值30.2690.2510.2730.2850.283均值40.2610.3070.2930.2660.260极差0.0260.0560.0340.0220.023

由表3、表4可以看出,单体配比、中和度和引发剂对于粘度和PVI有较大的影响,交联剂和温度影响相对较小,所以对以上3个因素进行单因素试验,以确定最佳工艺。2.2聚丙烯酸/淀粉复合糊料制备工艺的单因素分析

2.2.1单体配比的影响

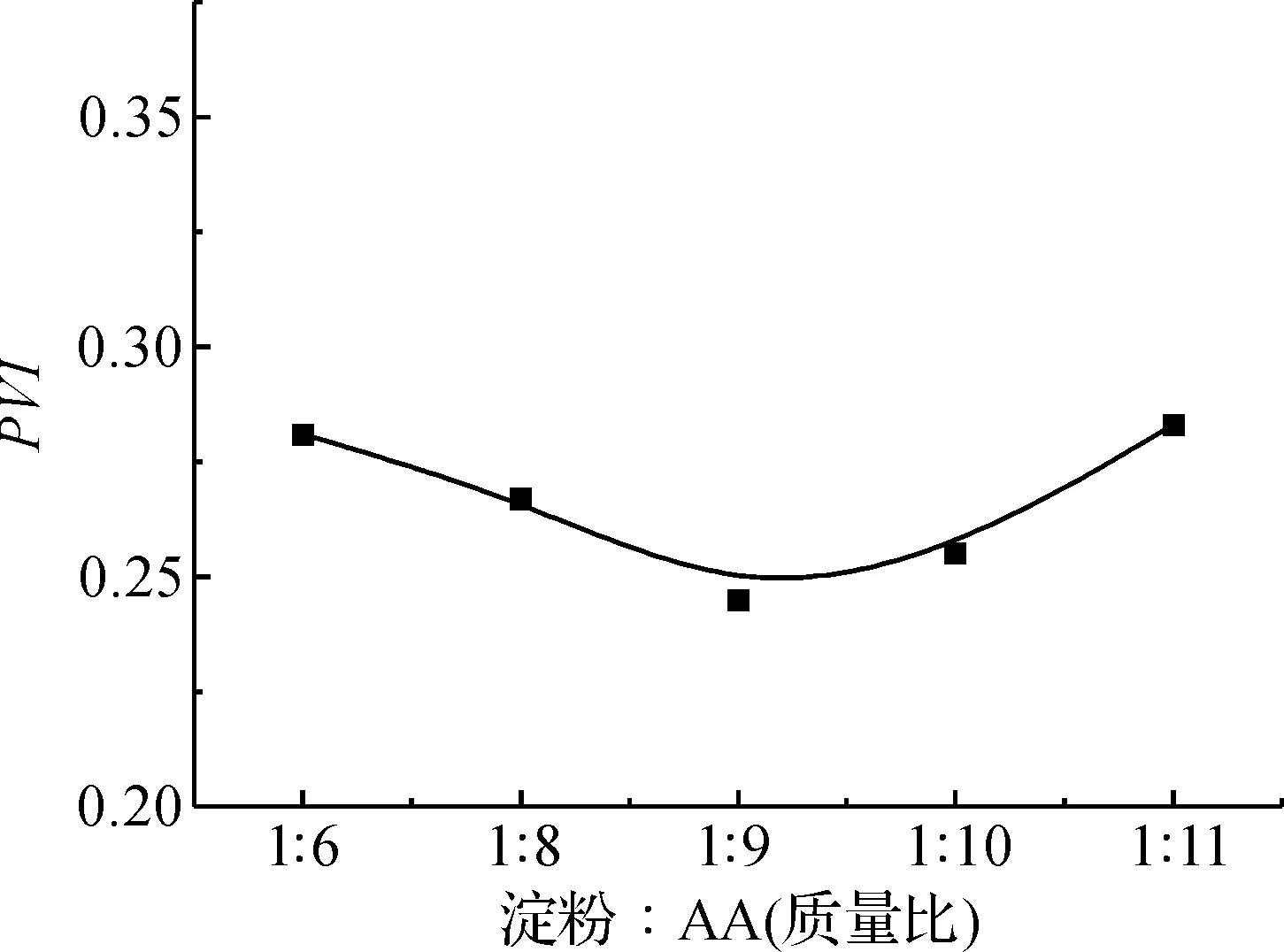

实验采用单因素变量的方法,制备复合糊料时改变淀粉与丙烯酸单体配比,固定其他反应条件不变:中和度80%,N,N-亚甲基双丙烯酰胺0.2%(对单体质量),过硫酸铵0.15%(对单体质量),反应温度80℃,反应时间2h,测定各产物配制的1%原糊的粘度、PVI值,以评价产物的性能。实验结果如图1和图2所示

图1 淀粉∶AA(质量比)对粘度的影响

如图1、图2可知,单体的配比对聚合物的PVI的值影响较小[8],维持在0.26~0.28间;当m淀粉∶mAA达到1∶9时,此时聚合物的粘度最高;当比例小于1∶9时,随着AA的浓度的增加,粘度增大,这是因为部分中和的丙烯酸具有大量的羧基阴离子,随着聚合反应的发生,聚合物上的阴离子增多斥力增大,交联剂的存在,使聚合反应产物的分子链形成空间网状结构,从而粘度上升;当比例大于1∶9时,由于丙烯酸是部分中和,丙烯酸仍具有一定的酸性,中和使用的碱剂为NaOH,随着丙烯酸的量的增多,体系中会存在大量的钠离子,酸性也有所增强,阳离子效应和酸性同时作用,使得体系的粘度下降。而且在淀粉与AA质量比为1∶9时,PVI也处于最小值。故淀粉和AA的质量比应为1∶9为宜。

图2 淀粉∶AA(质量比)对PVI的影响

2.2.2中和度的影响

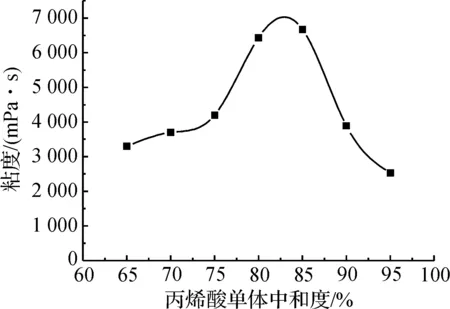

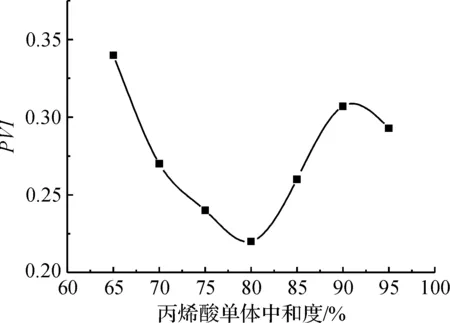

根据合成增稠剂聚丙烯酸钠的增稠剂机理[9]可知,在聚合反应前,需要对丙烯酸进行中和使羧基离子化。中和度过低,丙烯酸酸性过高,会降低糊料粘度;中和度过高,羧基阴离子含量过高,同样也会影响增稠性能。所以在制备聚合物的过程中,需要对丙烯酸的中和度进行控制。固定其他条件不变(m淀粉:mAA=1∶9,单体浓度10%,N,N-亚甲基双丙烯酰胺0.4%(对单体质量),过硫酸铵0.15%(对单体质量),反应温度80℃,反应时间2h),改变丙烯酸单体的中和度,测试聚合物的性能变化,其结果如图3、图4所示。

图3 丙烯酸单体中和度对粘度的影响

图4 丙烯酸单体中和度对PVI的影响

由图3、图4可知,当丙烯酸的中和度小于80%时,随着中和度的增加,聚合物的粘度增加,PVI逐渐降低。这是因为随着丙烯酸中和度的增加,聚合物中的强亲水性基团—COONa增多,有利于水分子的抱合;当中和度大于80%时,由于分子中的羧基阴离子过多,使得丙烯酸的反应活性低,接枝聚合的反应速率减慢,羧基上的氢被Na+替代,影响了交联反应的发生,从而在一定程度破坏了网状结构,大量电解质的存在,使分子间存在的静电斥力减小,降低了聚合物的粘度及抱水性。所以丙烯酸单体的最佳中和度为80%。

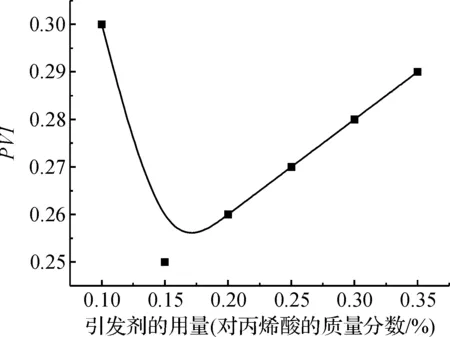

2.2.3引发剂的影响

本实验采用过硫酸铵作为聚合的引发剂[10],固定其他条件不变(m淀粉∶mAA=1∶9,单体浓度10%,丙烯酸中和度80%,N,N-亚甲基双丙烯酰胺0.4%(对单体质量),反应温度80℃,反应时间2h),改变过硫酸铵的使用量,观察加合物配制原糊的粘度、PVI的变化,确定最佳的引发剂用量,其结果如图5、图6所示。

图5 引发剂用量对粘度的影响

图6 引发剂用量对PVI的影响

由图5、图6可知,引发剂的用量达到0.15%时(对单体质量),聚合物的粘度最高,PVI最小;当引发剂的用量小于0.15%时,淀粉分子链上产生的接枝点过少,反应程度降低,从而使聚合物相对分子质量降低,不利于空间网格的形成,原糊粘度较低;当引发剂的用量大于0.15%时,由于引发剂用量的增加,产生的自由基也增多,反应剧烈,链转移反应增强,空间网状结构产生密集,这反而降低了原糊的粘度及粘度系数。所以引发剂的最佳用量为对单体总质量的0.15%。

2.3聚丙烯酸/淀粉复合糊料的最佳制备工艺

通过正交实验和单因素试验分析得出,制备聚丙烯酸/淀粉复合糊料的最佳工艺为m淀粉∶mAA=1∶9,中和度80%,引发剂0.15%(对单体总量),交联剂0.4%(占丙烯酸质量分数),反应温度为80℃。

2.4聚丙烯酸/淀粉复合糊料性能分析

2.4.1流变性分析

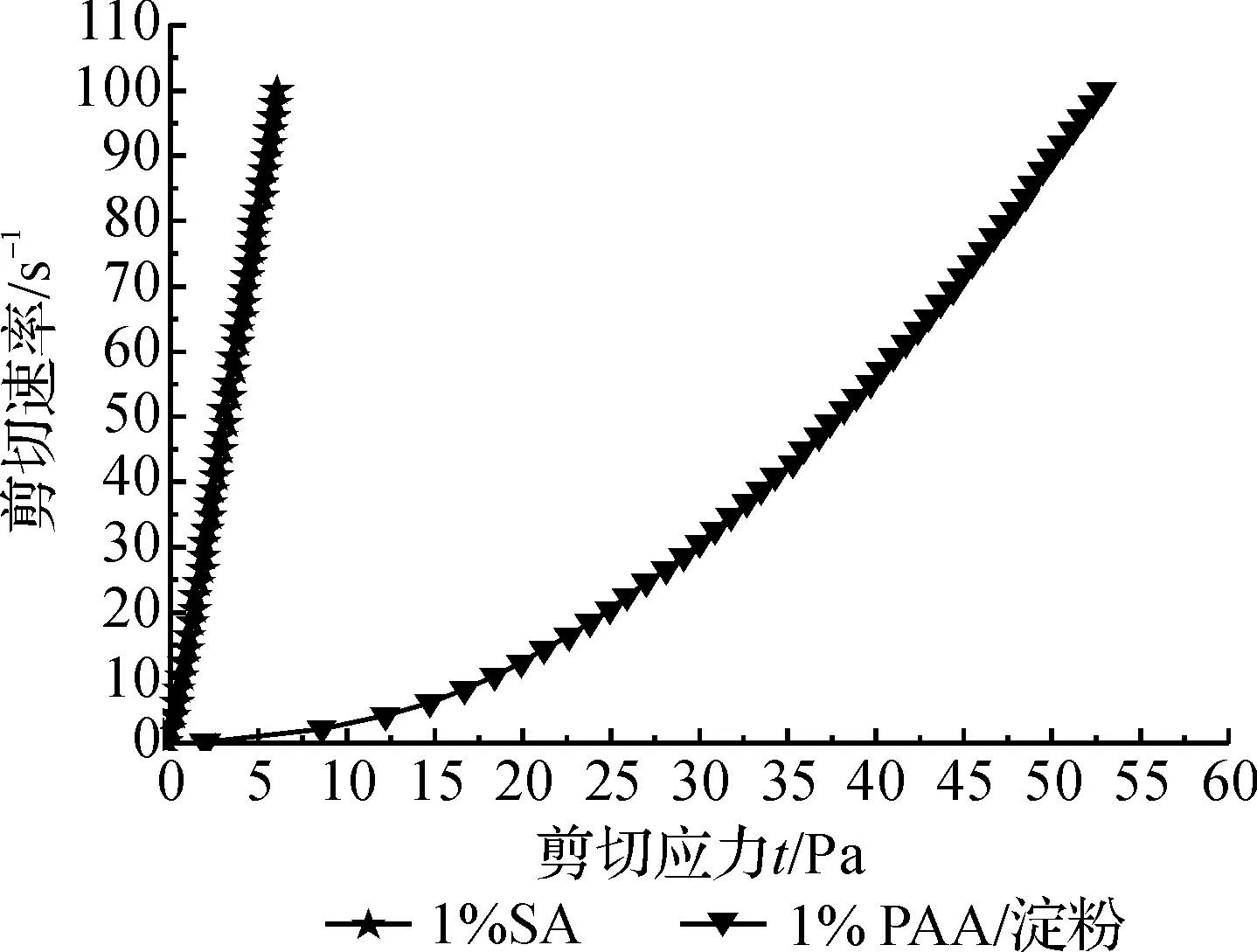

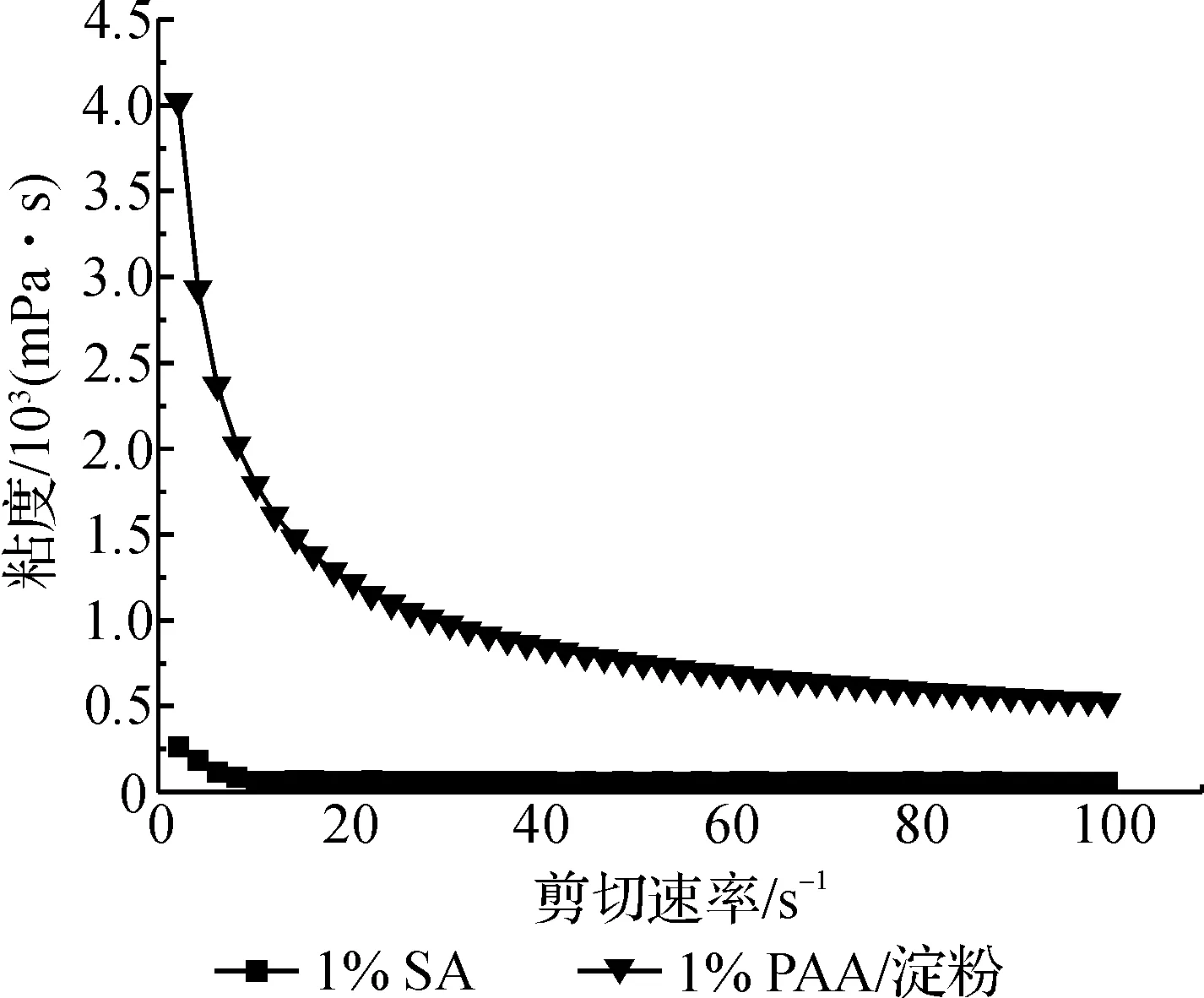

分别配制聚丙烯酸钠/淀粉复合糊料和海藻酸钠原糊,采用Anton Paar MCR52旋转流变仪测定其流变性并进行对比。两种糊料的剪切速率与剪切应力关系如图7所示。糊料的粘度与剪切速率之间的关系如图8所示。

图7 糊料的剪切速率与剪切应力关系

图8 糊料的粘度与剪切速率之间的关系

由图7和图8可知,这两种糊料均属于假塑性流体,可用作印花糊料。在相同剪切速率下,聚丙烯酸钠/淀粉复合糊料的粘度较海藻酸钠高。随着剪切应力的增加,聚丙烯酸钠/淀粉复合糊料的粘度下降幅度最大,说明其易于被剪切稀化,适用于精细印花。

2.4.2触变性分析

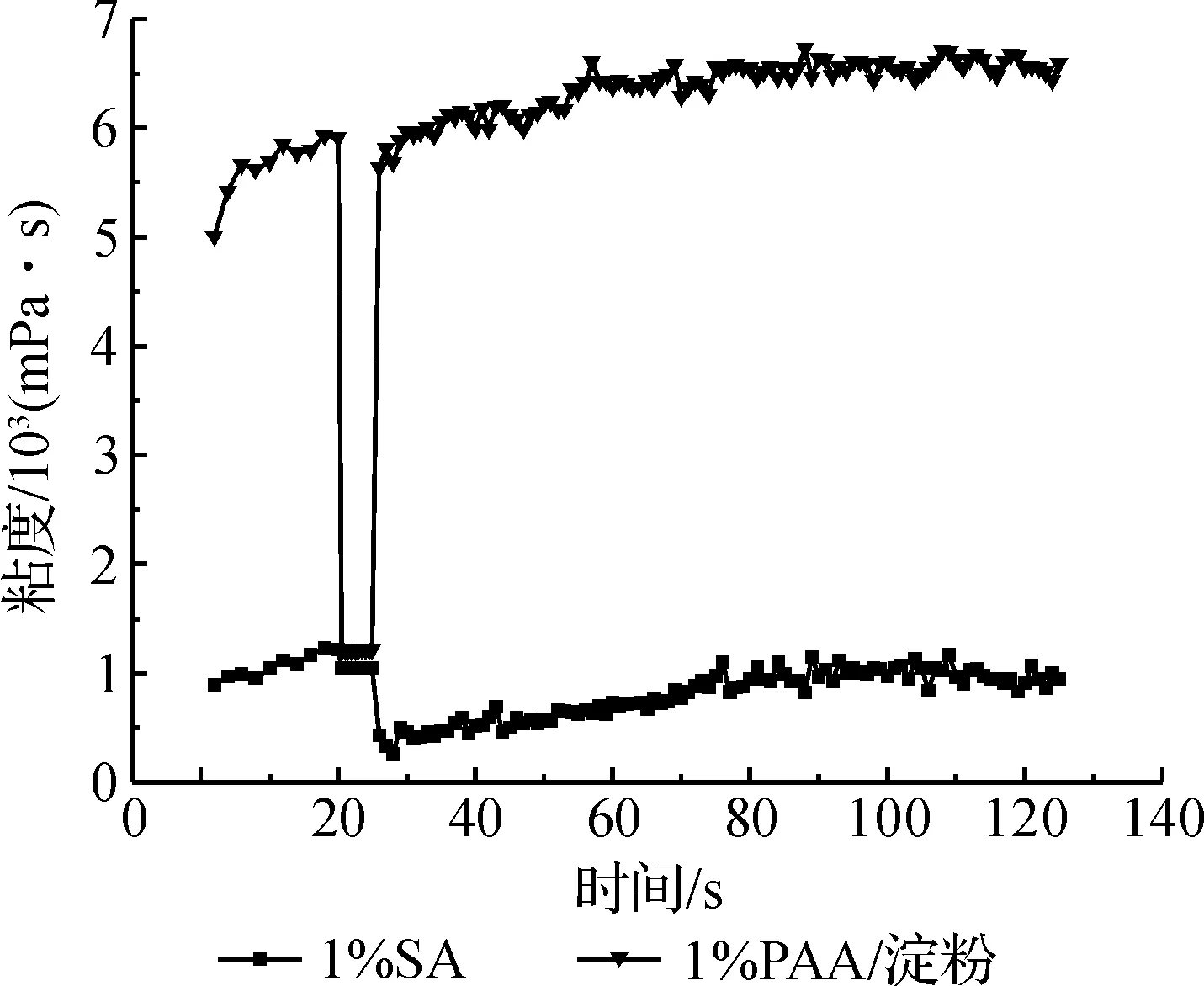

配制含固量1%的聚丙烯酸钠/淀粉复合糊料和海藻酸钠的原糊,利用Anton Paar MCR52旋转流变仪对比这两种糊料的触变性。这两种糊料的粘度随时间的变化情况如图9所示。

图9 两种糊料触变性比较

由图9可知:在20~25s时,剪切速率增大至500s-1,原糊的粘度均下降,25s之后,剪切速度下降至0.1s-1,观察两种糊料粘度的恢复情况,恢复速度越快,则在刮印色浆之后,色浆在织物上固化的速度就越快,渗化现象越不容易发生。由图9可得,PAA/淀粉复合糊料的粘度在剪切应力消失时,粘度迅速恢复,说明其触变性就较好,SA的粘度恢复速度最慢,触变性较差。

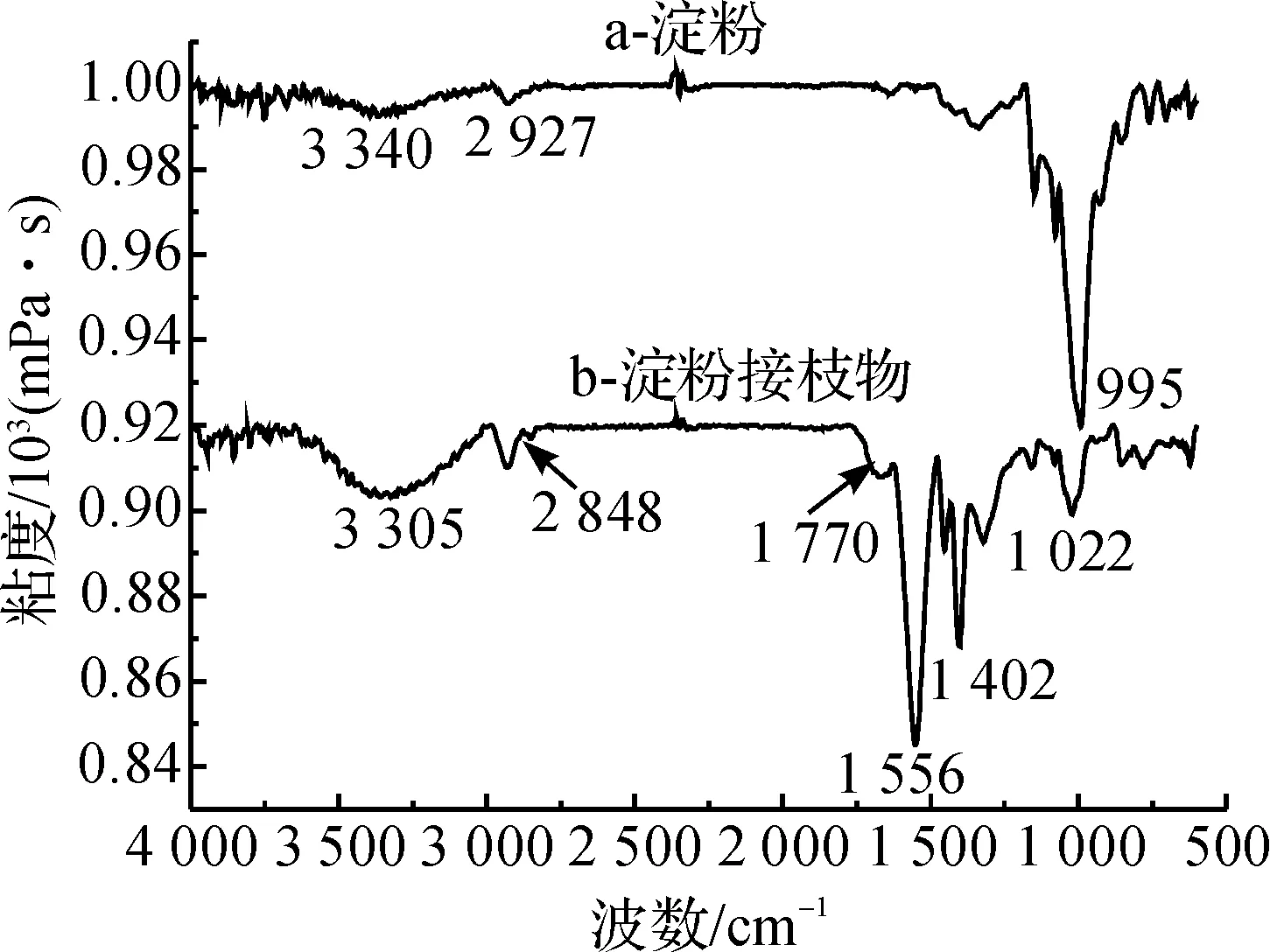

2.4.3红外光谱分析

对原淀粉和提纯的聚丙烯酸钠/淀粉复合糊料红外谱图进行对比分析,结果见图10。

图10 原淀粉与聚丙烯酸钠/淀粉复合糊料提纯物的红外谱图

由图10可知,曲线a为淀粉红外谱图,曲线b为复合糊料红外谱图。对比曲线a和b,淀粉复合糊料出现了缔合现象,3340cm-1处的—OH伸缩振动吸收峰向低波数方向移动;而淀粉中的—OH被丙烯酸部分取代,使得羟基吸收峰变得尖锐,且在2848cm-1处出现—OCH2的吸收峰。在曲线b中的1770cm-1处出现吸收峰,可以表明淀粉接上了—COOH基团,这是丙烯酸部分中和的结果。在1402cm-1处出现了C—H弯曲振动;在1556cm-1处出现—COO-不对称伸缩振动峰,且1022cm-1处的吸收峰为C—O—C的吸收峰,证明淀粉与丙烯酸单体上的双键发生了自由基聚合反应。在1590cm-1和1690cm-1处未出现吸收峰说明不存在碳碳双键,证明反应完全。

3结论

a)聚丙烯酸钠/淀粉复合糊料性能较海藻酸钠优异,理论上可以代替海藻酸钠作为活性染料印花糊料。

b)经过红外光谱分析可知,淀粉和丙烯酸在引发剂和交联剂存在的条件下,可以发生自由基聚合反应。

c)本文以过硫酸铵为引发剂、N,N-亚甲基双丙烯酰胺为交联剂、丙烯酸和淀粉为原料制备聚丙烯酸钠/淀粉复合糊料,通过单因素分析和正交实验法,得出制备聚丙烯酸钠/淀粉复合糊料的最佳工艺为:m淀粉∶mAA=1∶9,中和度80%,引发剂0.15%(对单体总量)。

参考文献:

[1] 梅小峰.糊化淀粉的接枝共聚及其应用研究[D].成都:四川大学,2005.

[2] 周向阳,贾德民,崔跃飞,等.淀粉接枝改性研究进展[J].合成材料老化与应用,2009(2):38-43.

[3] 曹华,刘全校,曹国荣,等.淀粉接枝共聚物制备的影响因素的研究进展[J].化工新型材料,2009(3):12-14.

[4] 李娟.淀粉接枝共聚物的合成及应用研究[D].南京:南京理工大学,2010.

[5] 李林.改性淀粉及其印花性能研究[D].合肥:安徽工程大学,2013.

[6] 刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010(9):52-55.

[7] 杨娟.淀粉接枝聚丙烯酸高吸水树脂的制备及其性能研究[D].兰州:兰州理工大学,2009.

[8] 赵扬.改性淀粉的合成及其在印花糊料中的应用研究[D].西安:西安工程大学,2013.

[9] 叶金兴.印花糊料性能的测试[J].丝绸,1984(4):52-55.

[10] 黄艳.活性染料印花糊料复配体系研究[D].青岛:青岛大学,2008.

(责任编辑:陈和榜)

收稿日期:2015-04-02

作者简介:张爱平(1991-),女,河南兰考人,本科生,主要从事染整新技术方面的研究。 通信作者:张玲玲,E-mail:zllqx718@126.com

中图分类号:TS194.2

文献标志码:A

文章编号:1009-265X(2016)02-0012-06

Study on Preparation Process of Sodium Polyacrylate/Starch Composite Thickener

ZHANGAiping,ZHANGJunyi,DUANPengzhen,ZHANGLingling

(Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China)

Abstract:This paper analyzes factors influencing the preparation of sodium polyacrylate/starch composite thickener with orthogonal test and single factor experiment, including mass ratio of starch and AA, neutralization of acrylic acid, initiator dosage (%, mass fraction in acrylic acid), cross-linking agent (%, mass fraction in acrylic acid) and reaction temperature (℃), and determines the optimal process by testing viscosity and PVI of the original thickener and conducting infrared spectroscopy test. The orthogonal experiment shows that monomer ratio, neutralization and initiator have great influence on properties of composite thickener. The result of test and analysis on monomer ratio, neutralization and initiator dosage in single factor experiment shows that composite thickener has better properties under such conditions as starch:AA=1∶9, neutralization 80%, initiator dosage 0.15% (to total amount of monomers), cross-linking agent dosage 0.4% (mass fraction in acrylic acid) and reaction temperature 80℃.

Key words:sodium polyacrylate/starch composite thickener; orthogonal test; single factor; performance test