主蒸汽管焊缝裂纹原因分析及处理

赵坤

主蒸汽管焊缝裂纹原因分析及处理

赵坤

(大唐石门发电有限责任公司 湖南常德 415300)

本文对火力发电厂主蒸汽管焊缝裂纹产生原因进行了分析,制定了主蒸汽管焊缝裂纹处理方案,为主蒸汽管焊缝超标缺陷的处理提供参考。

主蒸汽管;焊缝:裂纹;修复

前言

主蒸汽管道、再热蒸汽热段管道、再热蒸汽冷段管道和主给水管道是火力发电厂最重要的四条管道,简称“四大管道”,其中主蒸汽管道是连接锅炉末级过热器出口联箱和汽轮机进口主汽门用于输送高温、高压蒸汽的重要压力管道,一旦主蒸汽管道出现异常,将直接威胁主设备及人身安全,甚至可能导致群死群伤事件发生,因此火力发电厂应高度重视主蒸汽管道在内的四大管道的金属技术监督工作,确保其安全可靠运行。下面结合大唐石门发电有限责任公司#1机组主蒸汽管道焊缝裂纹产生的原因及处理方案进行介绍。

1 概况

2016年05月14日,#1机组C级检修,公司设备部金相室会同湖南电科院金属室开展了主蒸汽管道焊缝的金属检验工作,在对#1机组主蒸汽管#9焊缝进行超声波检查时,发现两处超标缺陷,缺陷1在炉前往炉后看约2点半位置,缺陷最大当量深度位于37.8mm,指示长度80mm,反射当量φ3×40+5dB,距焊缝中心偏下约12mm,按《管道焊接接头超声波检验技术规程》(DLT820-2002)标准评为Ⅳ,不合格;缺陷2在炉前往炉后看约9点位置,缺陷最大当量深度位于60mm,指示长度20mm,反射当量φ3×40+1dB,距焊缝中心偏下约5mm,按《管道焊接接头超声波检验技术规程》(DLT820-2002)标准评为Ⅳ,不合格。

现场#9焊缝位置图及缺陷示意图如图1所示。

图1 #9焊缝位置图及缺陷示意图

查阅台账,#1机组主蒸汽管道材质为SA335-P22,#9焊缝处主蒸汽管道规格为φ534.5×83.1mm,截至2016年04月31日,#1机组运行小时数为101032.97h。对该焊缝及附近的母管材质进行光谱成分定量分析未发现异常,焊缝硬度及母材硬度均在合格范围内。

2 裂纹产生原因分析

查阅公司2010年1号锅炉定期检验技术报告,对主蒸汽管#9焊缝进行了超声波检查,未发现记录缺陷,检验合格。

查阅公司2012年1号锅炉定期检验技术报告,对主蒸汽管#9焊缝检查发现了一条超标缺陷和一条记录缺陷,其中超标缺陷最大当量深度位于59.6mm,指示长度20mm,反射当量φ3×40+0.6dB,位置从炉前往炉后俯视9点钟,距焊缝中心偏弯头侧5mm,按标准评为Ⅳ,不合格,建议监督运行;记录缺陷最大当量深度位于38.1mm,指示长度5mm,反射当量φ3×40-4.3dB,位置在从炉前往炉后俯视2点钟,距焊缝中心偏弯头5mm,按标准评为Ⅰ级,合格。

针对图1所示的缺陷1产生的原因进行重点分析,通过2010年、2012年和2016年三次超声波检查的结果可以看出,#9焊缝内部缺陷呈逐渐恶化的趋势。

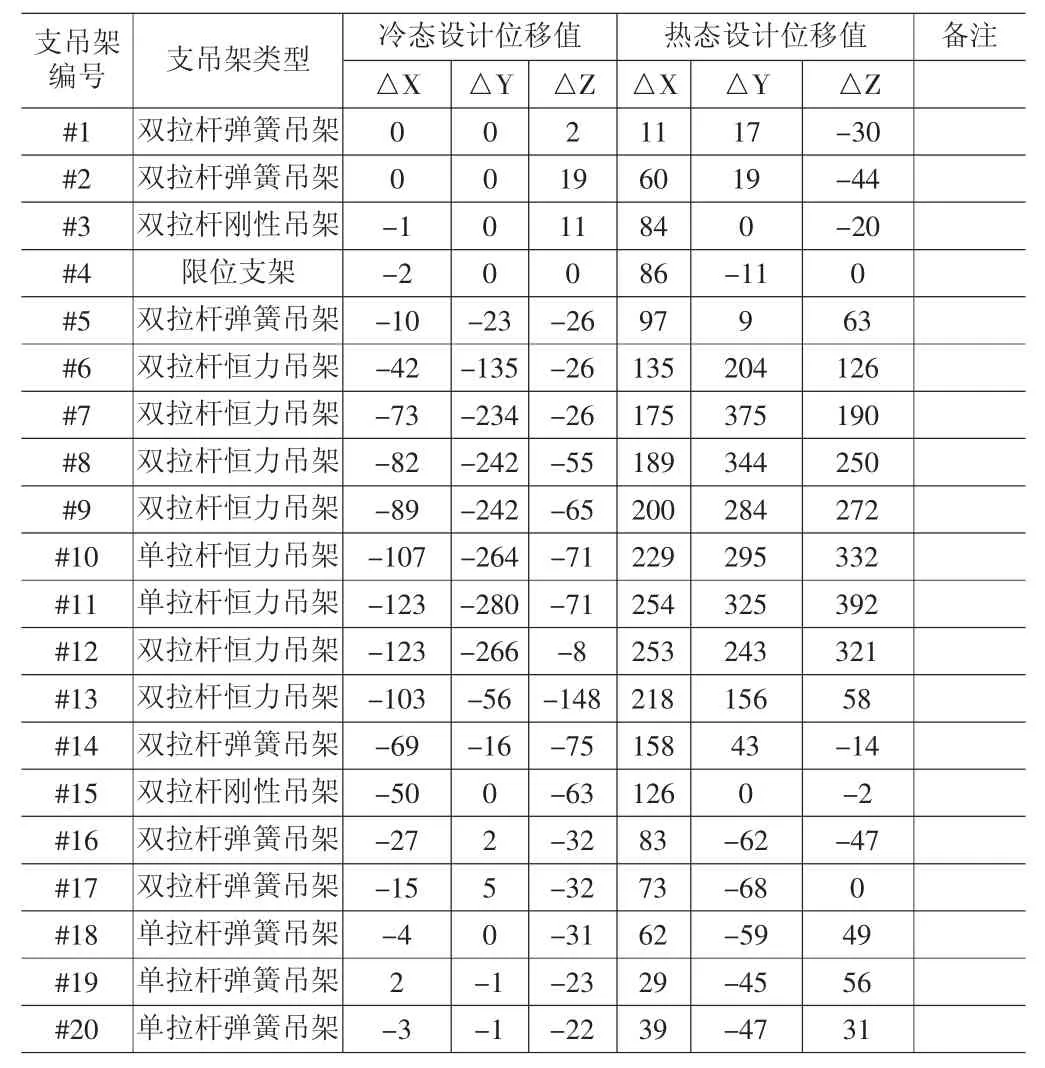

查阅#1机组主蒸汽管道原始安装支吊架冷、热态设计位移值,见表1。

表1

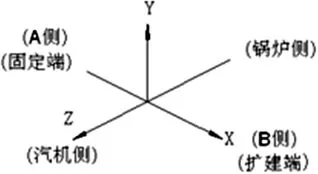

(1)坐标系约定如下:从始建端(1号机组)指向扩建端(2号机组)方向为X正方向;从锅炉向汽轮机方向为Z正方向;垂直向上为Y正方向,坐标系如图2所示。

(2)单位的规定:ΔX/ΔY/ΔZ 表示三向位移,单位为 mm。

图2

通过对#1机组主蒸汽管道原始安装支吊架冷、热态设计位移值的对比,我们可以发现,从#5双拉杆弹簧吊架至#14双拉杆弹簧吊架共10个支吊架在X、Y和Z方向均出现较大的热冷态位移差,反映了机组启停过程中主蒸汽管存在较大的位移变化。

通过对#1炉主蒸汽管道支吊架进行冷态发现,#3双拉杆刚性吊架存在斜度过大的现象,偏斜角度大于5°,#7双拉杆恒力吊架指针指示接近极限位置,反映了#1机组主蒸汽管系有明显下沉现象。

查阅#1机组2000年至2016年5月启停台账,形成表2。

表2 #1机组年启停次数表

从表2可以反映了#1机组启停次数相当频繁。

通过对#1机组主蒸汽#9焊缝历次金属技术监督检验、主蒸汽管系支吊架的检查以及#1机组启停次数资料的收集,初步可以确定#1机组主蒸汽管道#9焊缝裂纹产生原因为:#1机组主蒸汽管道支吊架存在偏斜、吊架指针指示接近极限位置的现象,整条管系下沉明显,管系支吊架的失效,管系结构的变化,导致管系的应力状态发生变化,#9焊缝刚好位于整条管系Y、Z方向限位点下方的第一条焊缝,导致该焊缝在管系中处于应力集中部位,在机组频繁启停过程中,该焊缝存在较大的应力集中,金属材料内部缺陷逐渐长大,最终发展成#9焊缝超标缺陷。

3 裂纹处理

3.1 P22材质焊接性能分析

合金钢材质ASTM-A335P22,发电厂高温高压管道材料。P22用于连接管道,P22与德国10CrMo910相当,P22属于ASTMSA335高温用无缝铁素体合金钢管。

根据其化学成分含碳量小于0.15%,含Cr、Mo等合金较多,决定了其焊缝及热影响区淬硬及冷裂倾向的焊接性能。加上管道管径大管壁厚在焊接过程中会产生较大应力会加大热影响区冷裂倾向,使焊接性能较差,为此注意焊接过程中线能量的控制,避免大线能量的输入。

另外当焊缝中扩散氢含量过高时,由于淬硬组织和扩散氢作用常在焊缝中出现焊接冷裂纹,对此焊接时必须采用低氢型焊材加上适当线能量和预热、后热等措施避免淬硬及焊接冷裂纹的发生。采用焊前预热、焊后热处理、多层多道、低氢焊材、小线能量、两人对焊。

根据焊接规程选用与A335P22母材匹配的焊接材料,焊丝采用R40,规格 φ2.4mm,焊条采用 R407,φ3.2mm(盖面)和 φ4.0mm(填充)两种规格。

3.2 处理工序

(1)将主蒸汽管道#9焊缝后的#5双拉杆弹簧吊架限位固定牢靠,并标记原始支吊架弹簧位置;同时对主蒸汽管道进行固定,确保#9焊缝超标缺陷处理过程中,管道不发生X、Y、Z方向移动。

(2)利用环形管道切割机沿管道焊缝位置进行切割,加工出U型坡口,先将焊缝切割至37.8mm深,使用表面无损检测手段进行缺陷1位置超标缺陷的检查,确认超标缺陷性质。当切割至缺陷1位置,肉眼可见该超标缺陷形貌,呈长条形气孔,将该缺陷继续打磨至肉眼不可见时,使用磁粉探伤检查发现焊缝存在断续裂纹,最终确定该焊缝超标缺陷为裂纹,将缺陷1缺陷记录完毕后,环向打磨机继续挖至焊缝60mm深位置,处理缺陷2超标缺陷,经渗透探伤检查发现,缺陷2为一体积型缺陷,且有一定的长度。

(3)确定缺陷2位置后,环向切割机继续挖进3mm,最终对#9焊缝进行全面的超声波检查及表面无损探伤,确认#9焊缝超标缺陷彻底清除后,对坡口表面及管壁进行清理,打磨光滑,坡口内壁圆滑过渡,坡口边缘20mm内母材无重皮、毛刺及坡口无破损,露出金属光泽。

(4)焊前采用柔性陶瓷电阻加热器进行预热,热电偶应布置在加热区以内,并必须保证热电偶的热端与焊件接触良好。同时,还应使用红外测温仪实时监测坡口处的温度。预热温度200~300℃,升温速率为75℃/h。焊接时确保层间温度不低于200℃,且不高于300℃,加热宽度不得小于335mm,布置两只热电偶。

(5)开始焊接采用 R407,φ3.2mm 焊条焊接,电流 80~130A,直流反接,电弧电压20~25V,焊接速度150~180mm/min,焊一层;接下来焊接采用采用R407,φ4.0mm焊条填充焊接,电流150~180A,直流反接,电弧电压25~30V,焊接速度180~220mm/min,将坡口填充完毕,预留盖面焊;盖面采用R407,φ3.2mm焊条焊接,电流80~130A,直流反接,电弧电压20~25V,焊接速度150~180mm/min;焊接时焊条不摆动、每层焊道的厚度不大于焊条直径,焊缝层间清理、缺陷处理均采用机械打磨,彻底清理焊渣及飞溅,每层焊道接头应错开10~15mm,同时应尽量使焊道平滑过渡,便于清渣和避免漏焊,为减少焊接变形和接头缺陷,采取两人对称焊,两人不得在同一处收头,填充盖面时焊缝与母材应圆滑过渡、收弧处弧坑饱满,接头熔合良好。

(6)焊接过程中,金属技术监督人员或焊接技术人员应旁站,全过程对焊接过程进行管控,监督焊口作业人员严格按技术方案及标准规范的要求操作,发现问题,及时整改。

(7)焊接完成后应立即进行焊后热处理工作,热处理温度:720~750℃,恒温时间:4h;升降温速度:≤75℃/h,当降温速度过慢时,可适当减少保温棉,温度降至300℃以下时,可不控制。布置至少2只热电偶,1只布置在焊缝中心,其他布置在距焊缝50mm范围内。

(8)热处理完毕,对焊缝进行超声波检测和表面无损检测,焊缝硬度检测布氏硬度值不得大于母材100HBW且不得大于300HBW。焊后检查发现,#9焊缝超声波检查合格,焊缝硬度及母材硬度均在合格范围。

4 总结

(1)通过对#1机组主蒸汽管道#9焊缝超标缺陷产生的原因分析以及超标缺陷的定性、处理,反映了金属技术监督工作的重要性,通过开展金属技术监督工作,有效地提高火力发电厂重要设备、承压部件的安全可靠性,防止发生重要设备损坏及预防人身伤害事件。

(2)通过对#9焊缝超标缺陷的原因分析可以看出,管道支吊架是保障管道安全稳定运行的重要部件,严格按照《火力发电厂汽水管道与支吊架维修导则》以及《防止电力生产事故二十五项重点要求》开展支吊架定期检查,对运行时间达到100000h的主蒸汽管道、再热蒸汽管道的支吊架应进行全面检查和调整。

(3)此次#1机组#9焊缝超标缺陷的处理过程严格按工艺要求和操作规范进行,处理效果良好,运行正常,在下次检修时,针对性地对该焊口进行复查,以确保修后质量。

TG40

A

1004-7344(2016)27-0239-02

2016-9-14

赵 坤(1987-),男,助理工程师,本科,主要从事金属技术监督等工作。