铝颗粒燃烧实验及理论研究综述

田入园,张领科

(南京理工大学 能源与动力工程学院, 南京 210094)

铝颗粒燃烧实验及理论研究综述

田入园,张领科

(南京理工大学 能源与动力工程学院, 南京210094)

摘要:为了对Al颗粒燃烧特性有全面认识,分析了铝颗粒燃烧的实验与理论研究成果。根据相关实验数据得出了铝颗粒在不同条件下燃烧时间分布情况图。阐述了铝颗粒燃烧模型的发展所经历的Dn模型、Law模型、L-B模型和详细化学动力反应模型的适用性和优缺点,指出了深化铝颗粒燃烧机理的描述对模型改进的作用;为了更好描述Al颗粒在火箭发动机内的燃烧特性,提出了铝颗粒燃烧模型的改进方向以及未来的研究重点。

关键词:含能材料;固体推进剂;金属燃烧;铝颗粒;燃烧模型

本文引用格式:田入园,张领科.铝颗粒燃烧实验及理论研究综述[J].兵器装备工程学报,2016(7):137-143.

Citation format:TIAN Ru-yuan, ZHANG Ling-ke.Literature Review of Single Aluminum Combustion Model and Theoretical Research[J].Journal of Ordnance Equipment Engineering,2016(7):137-143.

金属Al颗粒是复合推进剂的基本组分之一[1],其主要作用包括:① 抑制推进剂燃烧振荡,使燃烧平稳;② Al颗粒与氧化剂反应放出大量热量,提高推进剂的暴热和比冲;③ Al2O3的气化热较高,当其凝聚时,就会放出气化热,进一步增加能量[2]。同时,Al颗粒燃烧特性对火箭发动机的效率有着重要的影响,主要原因是铝颗粒在复合固体推进剂的燃烧过程存在熔化、碰撞、凝聚的过程,从而影响火箭发动机燃气的流动特性。除此之外,含铝推进剂燃烧后,残渣的主要成分是α-Al2O3、未燃Al颗粒及炭黑,铝的燃烧效率是评价推进剂燃烧性能的重要参数之一[3]。因此,研究Al颗粒在火箭发动机环境中的燃烧特性是重要的基础课题之一,对于详细描述Al颗粒在复合推进剂表面燃烧凝聚特性,深入理解火箭发动机内Al-Al2O3颗粒随机碰撞-凝聚过程和两相流特性,进一步揭示凝聚颗粒在喷管内的沉淀规律有着重要的意义。

国内外对铝颗粒的燃烧已开展了广泛的实验和理论研究,取得了许多显著性的研究成果。最初在推进剂中使用的是非球形铝颗粒,但因球型铝颗粒具有形状规整,表面氧化膜Al2O3薄、活性铝含量高等优点,近年来出现以球形铝颗粒取代非球形铝颗粒的趋势;鉴于纳米铝颗粒具有燃速快的特点,也成为重要研究方向。鉴于当前复合固体推进剂中主要采用微米级Al颗粒,本文重点概述微米级铝颗粒燃烧的实验和理论研究成果,主要包括铝颗粒燃烧机理、燃烧模型的发展和环境因素对铝颗粒燃烧特性的影响,对揭示铝颗粒在固体火箭发动机中燃烧、碰撞、聚合与分裂过程的研究提供基础模型。

1环境对单颗粒铝燃烧影响的实验研究

Bucher等[4]利用平面激光诱导荧光技术确定了在大气压条件下,铝颗粒分别在CO2、N2O、CO和21% O2、79% N2与21% O2、79% Ar的混合物气体中燃烧时的铝颗粒周围的气体组分分数,明确指出在所有测试环境中AlO都是作为主要的气相中间产物。Badiola C等[5]通过二氧化碳激光点火实验研究了粒径为10~14 μm之间的铝颗粒的燃烧情况,通过观测铝颗粒在不同氧气浓度中燃烧时的火焰温度以及在颗粒周围所产生AlO质量分数的变化情况,把铝颗粒燃烧分为3个阶段:① 铝颗粒自发热形成气相火焰;其特点是时间短,AlO质量分数随着火焰温度增加而快速增加;② 当火焰温度升高至3 000 K以上,AlO质量分数趋于恒定,其特点是反应机理为控制蒸发相燃烧;③ 随着火焰温度的降低, AlO质量分数减少,其特点是气相火焰逐渐靠近颗粒表面,反应机理继续控制表面氧化反应。因此,在富氧环境中,特别是固体火箭发动机工作环境中都必须考虑AlO对其燃烧性能的影响。

Tanguay V等[6]针对粒度为2~100 μm的铝颗粒在1 atm,研究了铝颗粒在氢氧混合物爆轰产物中的点火燃烧。通过测定颗粒在反应中的发光时间估算颗粒点火时间及燃烧时间,得出颗粒的燃烧时间与粒径近似满足t~D0.5,并通过发射光谱测定铝颗粒的燃烧温度为2 200~2 800 K,研究结果表明,该粒径范围内的铝颗粒与氢氧爆轰产物的燃烧为动力学机理控制燃烧而非扩散控制燃烧。

Risha G A等[7]通过实验研究了粒径在38~130 nm铝颗粒与水直接混合,在0.1~4.2 MPa的环境压力下不同混合比(0.5~1.25)的燃烧情况,首次得出了铝颗粒单位面积质量燃烧速率以及线性燃烧速率,且铝颗粒和水燃烧速率的压力指数为0.47,粒径指数为-1.0。 随后,Sundaram D S等[8]研究了相同粒径的铝颗粒与水蒸气在压强范围为1~10 MPa的燃烧情况,基于能量守恒方程,建立了混合火焰结构模型,通过求解纳米铝颗粒关于环境压力及粒径的燃速方程,得出与Risha G A等获得的相同的粒径指数,但他们得出的压力指数为0.32。

Sarou-Kanian等[9]在CO2的环境中对粒径大约为3 mm的大颗粒铝进行了燃烧实验,并运用气体动力技术使颗粒悬浮,研究结果表明在CO2气氛环境下,碳会沉积在铝颗粒的表面阻碍铝的蒸发同时影响异相表面燃烧反应。随后,Sarou-Kanian等[10]又发现在CO2中混合少量的H2O或者H2可以使铝颗粒氧化壳变薄;同时,运用X射线衍射技术检测燃烧过的铝颗粒的截面发现了有Al、Al2O3、Al4C3和Al4O4C的存在,证明了C可以溶解在液态铝中,最终形成一层C壳,可有效阻止铝的进一步氧化。

Bazyn等[11]研究了粒径为10 μm的颗粒在激波管中的燃烧情况,发现在铝的燃烧过程中CO2作为氧化剂的氧化性略高于H2O,指出对于铝颗粒的燃烧时间O2、CO2、H2O的压力指数分别为-0.9,0.3和0.2。由扩散控制燃烧理论可知,氧化剂的氧化性强弱不依赖于压力的大小,但随着颗粒粒径的减小,反应扩散的尺度及时间尺度也变小,反应动力对燃烧的影响越来越大。研究结果表明CO2的氧化性是H2O的两倍,是O2的一半,这个结果同Gremyachkin等[12]研究得出的结果相类似。同时,实验研究表明,燃烧环境中的各种组分以及燃烧过程中的中间产物、燃烧环境的压力、初始温度以及初始颗粒大小等因素对铝的燃烧有着重要影响,因此,在对Al颗粒燃烧数值模拟中需加入铝的详细的化学反应机理以及燃烧环境等因素。

除此之外,关于Al颗粒燃烧火焰的形状问题,Sun J等[13]针对单颗粒铝燃烧的实验中发现了铝颗粒燃烧所形成的火焰并不能简单认为是对称结构,造成这种现象的原因之一可能是颗粒燃烧过程中氧化层的破裂使得铝蒸汽从颗粒表面喷射出的喷射效应。

综上所述,铝颗粒在不同氧化剂(O2,CO2,H2O)中的燃烧情况是不同的,O2对铝燃烧反应的影响因素最大,H2O最小。铝颗粒的燃烧过程的中间产物AlO对燃烧机理控制方面有着重要的影响作用。同时微米级铝颗粒主要由扩散-机理控制其燃烧,相比之下纳米级铝颗粒的燃烧主要由反应机理控制。在铝实际燃烧过程中颗粒并不总是保持球对称的,铝在燃烧过程中会出现颗粒破碎,从而造成铝蒸汽从颗粒表面喷射等现象。以上现象及观点对建立铝颗粒燃烧模型有着重要的指导作用。

2Al颗粒铝燃烧模型及比较分析

2.1Al颗粒Dn燃烧模型

最早,Belyaev等[14]于1968年在推进剂中仅仅混入0.01%的铝颗粒,目的是避免铝颗粒燃烧聚结作用,便于观测每个铝颗粒的燃烧速率。通过改变气相中H2O和CO2浓度、铝颗粒直径和环境压力,研究了铝颗粒燃烧时间与颗粒直径、H2O和CO2浓度的关系式

(1)

其中:tb为颗粒的燃烧时间(ms);D为颗粒直径(μm);aK为CO2和H2O的相对浓度,其值介于0.3~0.7之间。

随后,Pokhil[15]、Law[16]、Prentice[17]、King[18]和Melcher等[19]对Al颗粒燃烧开展了大量的实验研究,发现铝颗粒的燃烧时间与式(1)的D1.5模型存在较大的差异,实验数据统计后得出直径指数应约为1.8。再后来,Beckstead[20]考虑了具有不同强弱氧化性的氧气、水、二氧化碳作为氧化剂对Al颗粒燃烧进行了实验研究,基于对大量实验数据的统计分析,得到了粒径在10~1 000 μm的Al颗粒燃烧时间的预估经验公式为

(2)

其中:tb为颗粒的燃烧时间(ms);D为颗粒直径(μm);P为压力(atm);T0为环境温度(K),Xeff=cO2+0.6cH2O+0.22cCO2,当n=1.5时a=0.024 4;n=1.8时a=0.007 35。

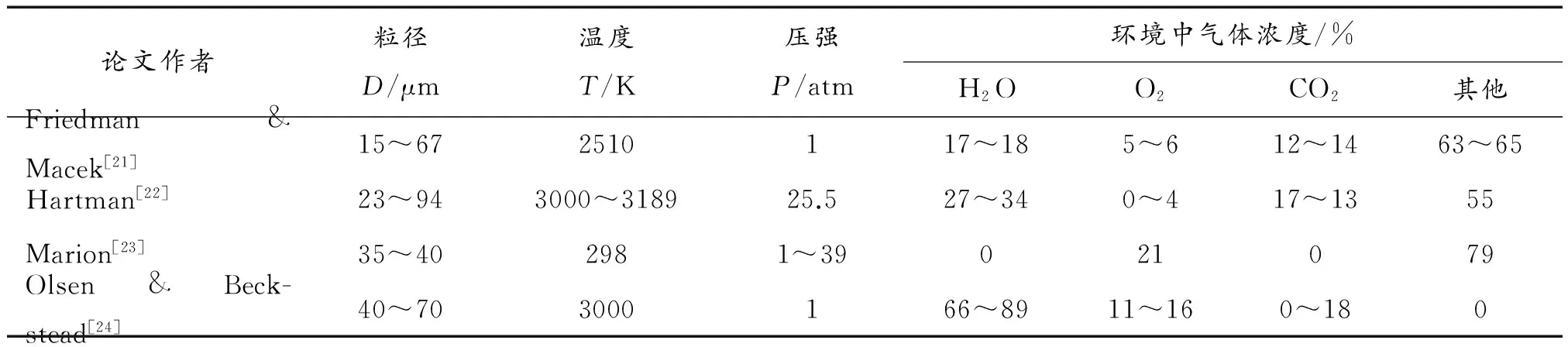

不同粒径Al颗粒在不同燃烧环境下燃烧的实验数据如表1所示。图1为实验数据以及式(1)与式(2)的拟合计算结果。从图1中可以看出,对于粒径较大时(D>40 μm)时,式(1)拟合结果与实验数据比较吻合。而当粒径较小时(D≤40 μm),式(2)拟合结果与实验数据比较吻合。尽管如此,式(2)不可以运用于纳米级的铝颗粒燃烧的计算,主要原因是纳米级的铝颗粒燃烧主要受化学反应机理的控制,并非同粒径较大的微米级铝颗粒一样受扩散作用主导。由此可见,随着Al颗粒粒径的减小,式(2)的计算误差越来越大,宏观描述燃烧速度已经不能适用,进而需要引入Al颗粒的反应动力学。

表1 铝燃烧实验数据来源

图1 不同环境条件下铝颗粒燃烧时间

Puri和Yang[25]采用分子动力学法研究了Al颗粒粒径与其熔点的关系,研究结果表明,微米级的铝颗粒的熔点远高于纳米级铝颗粒的熔点。Huang等[26]在对纳米铝颗粒在空气中燃烧的研究中,发现其燃烧时间依赖于燃烧火焰温度,并在Beckstead的公式基础上修正得到了纳米级基于化学动力学控制的在低压燃烧模型

(3)

其中:C=5.5×104;Eb=73.6 kJ/mol;R为理想气体常数。

尽管微米级的Al颗粒与纳米级的Al颗粒在燃烧机理上存在差异,但王宁飞[27]通过实验对比研究发现,当微米级颗粒燃烧至一定程度时,其燃烧会从扩散控制模态转化为化学控制模态,此时,无论是d1.8模型还是d0.3模型,都可以用来计算其燃烧时间,为两种级别的Al颗粒燃烧时间的估计给出了一种简便的方法。

2.2Al颗粒Law模型

Beckstead[28]总结了早期Al颗粒燃烧的模型及理论研究成果。文献[28]指出,Brzustowski和Glassman[29]于20世纪60年代最先对Al颗粒在蒸汽相中的燃烧进行了研究,发现当Al的沸点低于其氧化物沸点时,Al颗粒燃烧可在其蒸汽相中稳定燃烧,并将碳氢液滴燃烧模型作为Al颗粒的扩散蒸汽相燃烧模型,当然,该模型存在较大的误差。Law[30]第一个建立了具有完整意义的Al颗粒扩散蒸汽相燃烧模型,其物理意义如图2所示,氧化剂与铝蒸汽进行氧化反应形成火焰燃烧区,氧化产物向环境及颗粒表面扩散。研究表明,氧化物向颗粒表面扩散能够增加铝颗粒的蒸发速率,而向环境中扩散的氧化物对铝颗粒的燃烧速率影响不大。

图2 Law的铝颗粒燃烧模型

上述两种铝颗粒的燃烧模型对于计算铝颗粒的燃烧时间及火焰温度有较好的预测效果,存在的缺点和不足主要有:① 均不能够预测出在燃烧过程中各种物质量的分布情况、氧化物的凝聚以及沉积对燃烧过程的影响作用;② 在模型中所涉及的铝燃烧的机理用总包反应进行描述,并不能够反应出铝真实的氧化过程;③ 模型中只考虑氧气作为氧化剂对Al颗粒燃烧的影响,但对于复合推进剂中氧化剂燃烧产物中二氧化碳和水的总和影响并未考虑。

2.3Al颗粒L-B燃烧模型

随着固体火箭发动机对推进剂的性能提出更高的要求,研究人员对Al颗粒的燃烧又进行了深入的研究。Liang和Beckstead等[31]提出了二维-非稳态-蒸汽扩散-动力控制数值模型,该模型对Al颗粒点火之后在氧化剂的环境中燃烧过程进行了详细描述,L-B模型能较好地模拟铝颗粒在火箭发动机中的燃烧情况,其燃烧模型的物理描述如图3所示。

图3 Liang-Beckstead的铝燃烧模型

该模型主要基于如下基本假设:① Al颗粒已被点燃,颗粒表面的温度为其常压下的沸点;② 将Al颗粒认为是球形,周围的气体流动属于层流运动;③ 运用均匀流动(LHF)模型表示液相氧化物烟雾;④ 运用多种组分分子输运描述所有的气态物质,对于所有的物质采用有限速率化学反应模型。除此之外,该模型中包括了一个凝聚模型和一个沉积模型,运用简单的灰体模型代替铝颗粒表面与火焰面之间的热量的辐射传递,同时还可以考虑Al颗粒运动对燃烧特性的影响。

L-B模型通过求解动量、质量、能量和组分守恒方程,获得铝颗粒周围的组分分布、温度分布以及燃烧时间。这个模型所估算的燃烧时间为当铝颗粒消耗95%时的时间。该模型的优点是:一方面,可以模拟单颗粒铝在不同氧化剂、不同压力的环境中燃烧情况,其输运和热力学特性可用CHEMKIN软件包求解;另一方面是引入了Al颗粒的反应机理,随着今后对Al颗粒的反应机理研究不断深入,很方便对模型进行改进和完善。

2.3.1凝聚模型

在计算凝聚模型时,Liang和Beckstead通常假设AlxOy首先和氧化剂反应形成气态Al2O3,随后气态Al2O3均匀凝结成液态Al2O3[27]。

(4)

其中:Cm=CAlO,CAl2O,CAlO2;Cn=CH2O,CO2;Cp=CH2,CO2。

第一步反应速率为

(5)

第二步反应速率为

(6)

总的凝聚反应速率为

(7)

2.3.2沉积模型

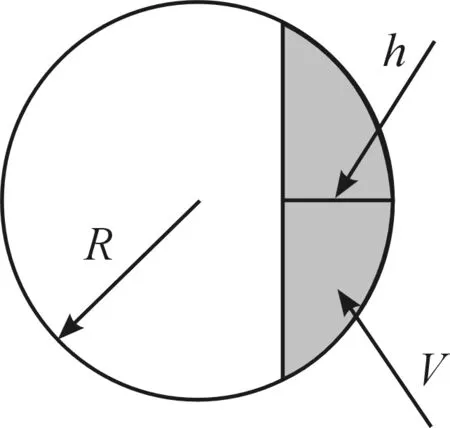

在沉积模型中假设氧化铝沉积在铝颗粒表面,并在颗粒迎风面汇集形成“氧化帽”。由于在实验中并没有观测到氧化铝的离解,因此在沉积模型中不考虑氧化铝的分解,模型描述如图4所示。

图4 沉积模型

在沉积模型中铝颗粒和氧化铝满足以下关系式[27]。

(8)

SA=2πRhmox=ρoxV

(9)

(10)

目前,在对铝颗粒的燃烧数值计算时,L-M铝颗粒燃烧模型是比较好的模型,因为该模型充分考虑了Al颗粒的详细化学反应机理[32-34]。该模型的最大特点是指出了铝颗粒的燃烧与一般碳氢燃料液滴燃烧的最大差距在于铝的燃烧产物氧化铝将会凝结并沉积在铝颗粒的表面上,铝颗粒在氧化剂下燃烧更接近于扩散控制过程,可得到燃烧温度和二维组分的分布。该模型能够较好地模拟微米级球形铝颗粒在不同组分的氧化剂中燃烧情况,用来研究氧化剂的浓度、初始温度、燃气以及颗粒表面的压力和氧化帽对燃烧的影响。该模型的缺点是并没有考虑在实际燃烧过程中颗粒可能发生破碎、运动燃烧过程以及氧化帽的多孔特性。

2.4近期铝燃烧模型

MerrillK.Kin[35]对Brooks和Beckstead[36]、DesJardin[37]、Fabignon[38]的研究成果进行总结分析,并对L-M模型的细节做了一些补充,发展了一个更加详细的铝颗粒燃烧模型。Merrill将铝颗粒的燃烧过程大致分为3个步骤:铝蒸发变为气态→初步形成低能氧化物→最终凝聚为三氧化二铝。该模型可以预测在固体火箭发动机工作环境中铝颗粒燃烧时粒径、氧化帽尺寸及形状随时间的变化,物理模型如图5所示。

图5 Merrill K.King铝颗粒燃烧模型

为便于计算,提出如下假设:① 颗粒表面、火焰面、凝聚面和外环境边界4个无限薄的边界将颗粒附近划分为燃烧内区、燃烧中区与燃烧外区3个区域。燃烧过程中所涉及的化学反应都在界面处迅速发生并反应完毕,各组分气体所受扩散作用流通于不同区域,同时传递质量与能量;② 假设颗粒的燃烧是一个准稳态过程,颗粒的消耗量和氧化物的凝聚量是当前颗粒直径、环境条件和氧化铝聚集量的函数。通过求解质量、能量、各组分气体化学反应当量及经验式,可以求解各组分气体质量流量,Al的消耗率以及Al2O3的生产率等。模型中各个层所发生的化学反应如表2所示。

表2 各个层所发生的具体化学反应

RyanHouim和KennethK.Kuo[39]提出了一个可计算非球形铝颗粒的点火和燃烧的R-K模型,物理化学过程如图6所示。

该模型运用VOF多相流方法可以模拟颗粒变形、与环境中流体相互运动、质量蒸发、能量转换、化学反应等。R-K模型与其他模型最主要的区别在于其运用多相流理论可以计算出液滴的表面张力、凝聚相材料的加热、沸腾、凝聚和异相化学反应。该模型的显著优点是通过考虑液相与气相的边界条件,液相蒸发模型和详细的Al颗粒与氧气、碳氢化合物以及二氧化碳的详细反应机理,详细刻画了不规则Al颗粒从点火到燃烧以及氧化帽形成的过程,不需简化假设氧化帽的结构形状,对于分析Al颗粒燃烧凝聚结合提供一种较为直接的计算方法。

图6 R-K铝颗粒燃烧模型

2.5小结

通过总结Al粒子的燃速的Dn模型,发现修正的Dn模型已经能够较好预测不同环境下的Al粒子的燃烧时间,进而可估计燃烧速度;其次,Law模型已经是具有真正意义的Al粒子扩散蒸汽相燃烧模型,考虑了氧化剂与环境因素对燃速和燃烧温度的影响,不足之处,只能适用于氧气;基于蒸汽扩散的二维非稳态反应动力控制的L-B模型,包含了燃烧-凝聚-沉淀模型,能够较好地描述火箭发动机内铝颗粒的燃烧,但要了解比较详细Al颗粒燃烧的反应动力学过程;近期发展的来的L-M与R-K模型,对于Al粒子的燃烧做了更为细致的刻画,能够更好地描述Al粒子在不同环境下的燃烧产物和组分变化,为更好地理解Al粒子的燃烧行为提供了一个重要的计算途径。

3结束语

Al颗粒作为固体推进挤中的重要组分,其燃烧特性与燃烧过程描述对深入研究固体火箭发动机燃烧环境的建模非常必要。铝的燃烧是一个复杂的过程,可以类比于液滴蒸发燃烧,受燃料和氧化剂扩散控制,但不能单纯地用液滴燃烧理论表征。铝在燃烧时,气相的燃烧产物会凝结成液态的氧化铝,这一凝结产物会大大地影响燃烧反应放热。凝结下来的氧化铝会沉积在颗粒表面,形成一个氧化帽,使铝的气化速率、温度及其他颗粒表面物理量的分布发生扭曲,而且氧化帽还会导致颗粒的破裂。凝相产物的分解使火焰温度几乎维持在铝的蒸发温度。铝的燃烧模型必须在液滴燃烧模型基础上进行较大的改进。尽管Merrill基于Al颗粒详细化学反应动力学提出了更加完善的燃烧模型,可适用于火箭发动机环境的Al颗粒燃烧过程的模拟,但仍需要引入Al颗粒的随机运动和火箭发动机实际环境的变化和两相流过程。因此,火箭发动机内的Al颗粒的燃烧数值模拟方法仍有很多工作要做;随着纳米科学以及量子化学的发展,研究人员对于铝的燃烧反应机理的认识不断深入。纳米铝颗粒的燃烧机理和微米级铝颗粒有很大的区别,现有的模型并不能很好地计算纳米铝颗粒燃烧的情况,以及铝颗粒燃烧过程中喷射及破碎过程。为了能够揭示铝颗粒在固体火箭发动机中燃烧过程碰撞、聚合以及分裂的过程,还需要对铝的燃烧细节做进一步的探索与研究。

参考文献:

[1]王克秀.固体火箭推进剂及燃烧[M].北京:国防工业出版社,1983.

[2]刘晶如,罗运军.固体推进剂用金属燃烧剂的研究及应用[J].化学推进剂与高分子材料,2007(04):6-12.

[3]江治,李疏芬,李凯,等.含纳米金属粉的推进剂点火实验及燃烧性能研究[J].固体火箭技术,2004(02):117-120.

[4]BUCHERP,YETTERRA,DRYERFL,etal.Condensed-phasespeciesdistributionsaboutAlparticlesreactinginvariousoxidizers[J].CombustionandFlame,1999,117(1):351-361.

[5]BADIOLAC,GILLRJ,DREIZINEL.Combustioncharacteristicsofmicron-sizedaluminumparticlesinoxygenatedenvironments[J].CombustionandFlame,2011,158(10):2064-2070.

[6]TANGUAYV,GOROSHINS,HIGGINSAJ,etal.Aluminumparticlecombustioninhigh-speeddetonationproducts[J].CombustionScienceandTechnology,2009,181(4):670-693.

[7]RISHAGA,SONSF,YETTERRA,etal.Combustionofnano-aluminumandliquidwater[J].ProceedingsoftheCombustionInstitute,2007,31(2):2029-2036.

[8]SUNDARAMDS,YANGV,HUANGY,etal.Effectsofparticlesizeandpressureoncombustionofnano-aluminumparticlesandliquidwater[J].CombustionandFlame,2013,160(10):2251-2259.

[9]SAROU-KANIANV,RIFFLETJ,MILLOTF,etal.Ontheroleofcarbondioxideinthecombustionofaluminumdroplets[J].Combustionscienceandtechnology,2005,177(12):2299-2326.

[10]SAROU-KANIANV,RIFFLETJ,MILLOTF,etal.AluminumcombustioninwetanddryCO2:Consequencesforsurfacereactions[J].Combustionandflame,2006,145(1):220-230.

[11]BAZYNT,KRIERH,GLUMACN.Oxidizerandpressureeffectsonthecombustionof10-micronaluminumparticles[J].JournalofPropulsionandPower,2005,21(4):577-582.

[12]GREMYACHKINVM,ISTRATOVAG,LEIPUNSKIIOI.ModelfortheCombustionofMetalDroplets[J].Combustion,ExplosionandShockWaves,1979,11(3):313-318.

[13]SUNJ,DOBASHIR,HIRANOT.Structureofflamespropagatingthroughaluminumparticlescloudandcombustionprocessofparticles[J].JournalofLossPreventionintheProcessIndustries,2006,19(6):769-773.

[14]BELYAEVAF,FROLOVYV,KOROTKOVAI.Combustionandignitionofparticlesoffinelydispersedaluminum[J].Combustion,ExplosionandShockWaves, 1968,4(3):182-185.

[15]POKHILPF,BELYAEVAF,FROLOVYUV,etal.Gorenieporoshkoobraznykhmetallovvaktivnykhsredakh(CombustionofPowderedMetalsinActiveMedia)[Z].Moscow:Nauka,1972.

[16]LAWCK.ASimplifiedTheoreticalModelfortheVapor-PhaseCombustionofMetalParticles?[J].CombustionScienceandTechnology,1973,7(5):197-212.

[17]PRENTICEJL.Combustionoflaser-ignitedaluminumdropletsinwetanddryoxidizers:AIAA12thAerospaceSciencesMeeting,AIAAPaper[C].1974.

[18]KINGMK.ModelingofsingleparticlealuminumcombustioninCO2?N2atmospheres[C]//Symposium(International)onCombustion.Elsevier,1979,17(1):1317-1328.

[19]MELCHERJC,BURTONRL,KRIERH.Combustionofaluminumparticlesinasolidrocketmotorflow[D].UniversityofIllinoisatUrbana-Champaign,1999.

[20]BECKSTEADMW.Correlatingaluminumburningtimes[J].Combustion,ExplosionandShockWaves,2005,41(5):533-546.

[21]RF,MA?EKA.Ignitionandcombustionofaluminiumparticlesinhotambientgases[J].CombustionandFlame,1962,6:9-19.

[22]HARTMANKO.Ignitionandcombustionofaluminumparticlesinpropellantflamegases[J].8thJANNAFCombustionMtg,1971(1):1-24.

[23]MARIONM,CHAUVEAUC,GOKALPI.Studiesontheignitionandburningofaluminumparticles[J].AIAA95.1995,2861.

[24]OLSENSE,BECKSTEADMW.BurntimemeasurementsofsinglealuminumparticlesinsteamandCO2mixtures[J].Journalofpropulsionandpower, 1996,12(4):662-671.

[25]PURIP,YANGV.Thermo-mechanicalbehaviorofnanoaluminumparticleswithoxidelayers[C]//46thAIAAAerospaceSciencesMeetingandExhibit.Reno,NV,2008:7-10.

[26]HUANGY,RISHAGA,YANGV,etal.Combustionofbimodalnano/micron-sizedaluminumparticledustinair[J].ProceedingsoftheCombustionInstitute,2007,31(2):2001-2009.

[27]王宁飞,苏万兴,李军伟,等.固体火箭发动机中铝粉燃烧研究概述[J].固体火箭技术.2011(1):61-66.

[28]BECKSTEADMW.Asummaryofaluminumcombustion[Z].DTICDocument,2004.

[29]BRZUSTOWSKITA,GLASSMANI.Spectroscopicinvestigationofmetalcombustion[J].HeterogeneousCombustion.ProgressinAstronauticsandAeronautics,1964,15:41-73.

[30]POKHILPF,BELYAEVAF,FROLOVYUV,etal.Gorenieporoshkoobraznykhmetallovvaktivnykhsredakh(CombustionofPowderedMetalsinActiveMedia)[Z].Moscow:Nauka,1972.

[31]BECKSTEADMW,LIANGY,PUDDUPPAKKAMKV.NumericalSimulationofSingleAluminumParticleCombustion[J].Combustion,ExplosionandShockWaves,2005,41(6):622-638.

[32]WASHBURNEB,TRIVEDIJN,CATOIREL,etal.Thesimulationofthecombustionofmicrometer-sizedaluminumparticleswithsteam[J].CombustionScienceandTechnology,2008,180(8):1502-1517.

[33]WASHBURNEB,WEBBJA,BECKSTEADMW.Thesimulationofthecombustionofmicrometer-sizedaluminumparticleswithoxygenandcarbondioxide[J].CombustionandFlame,2010,157(3):540-545.

[34]WONJH,BAEKSW.NumericalAnalysisofCombustionofaSingleAluminumDropletinWaterVapor[C]//InternationalConferenceDataMining,CivilandMechanicalEngineering(ICDMCME’2015).Bali(Indonesia),2015.

[35]KINGMK.Aluminumcombustioninasolidrocketmotorenvironment[J].ProceedingsoftheCombustionInstitute,2009,32(2):2107-2114.

[36]BROOKSKP,BECKSTEADMW.Dynamicsofaluminumcombustion[J].JournalofPropulsionandPower,1995,11(4):769-780.

[37]DESJARDINPE,FELSKEJD,CARRARAMD.Mechanisticmodelforaluminumparticleignitionandcombustioninair[J].JournalofPropulsionandPower,2005,21(3):478-485.

[38]FABIGNONY,ORLANDIO,TRUBERTJF,etal.Combustionofaluminumparticlesinsolidrocketmotors[J].OfficeNationalDEtudesetdeRecherchesAerospatialesOnera-Publications-TP,2004(187).

[39]HOUIMRW,KUOKK.Multiphasesimulationofsinglealuminumparticleevaporationandcombustioninconvectiveenvironments[J].InternationalJournalofEnergeticMaterialsandChemicalPropulsion,2008,7(6):453-474.

(责任编辑唐定国)

收稿日期:2015-11-20;修回日期:2016-01-20

基金项目:国家自然科学基金资助(51106075)

作者简介:田入园(1992—),男,硕士研究生,主要从事金属添加剂燃烧特性研究。 通讯作者:张领科(1977—),男,副研究员,主要从事高效火炮发射技术及含能材料的燃烧控制技术研究。

doi:10.11809/scbgxb2016.07.030

中图分类号:V311+.3

文献标识码:A

文章编号:2096-2304(2016)07-0137-07

Literature Review of Single Aluminum Combustion Model and Theoretical Research

TIAN Ru-yuan, ZHANG Ling-ke

(School of Energy and Power Engineering,Nanjing University of Science & Technology, Nanjing 210094, China)

Abstract:In order for having a comprehensive understanding of the aluminum particles combustion characteristics, the important aluminum particle combustion experimental and theoretical research was outlined. A figure of aluminum particles burn time, according to the relevant experimental data under different conditions, was described. It has described Dnmodel, Law model, L-B model and detailed chemomotive force response model, and the applicability, advantages and disadvantages of the above models were described. And it has pointed out that clearing the combustion mechanism of aluminum particles is important for improving model. In order to describe Al particles combustion characteristics better in a rocket engine, it proposed a direction of improving aluminum particle combustion model and future research priorities.

Key words:energetic material; solid propellant; metal combustion; aluminum particle; combustion model

【化学工程与材料科学】