带空腔装药结构射流成型数值模拟研究

唐 琦,尹建平,刘同鑫,孙加肖

(1.中北大学机电工程学院,太原 030051; 2.空军工程大学航天工程学院,西安 710038)

带空腔装药结构射流成型数值模拟研究

唐琦1,尹建平1,刘同鑫2,孙加肖1

(1.中北大学机电工程学院,太原030051; 2.空军工程大学航天工程学院,西安710038)

摘要:利用AUTODYN-2D非线性差分软件对有空腔装药结构的射流成型过程进行了数值模拟。分析研究了装药空腔顶部到装药端面距离h、装药空腔顶部直径d及装药空腔与药型罩接合处母线长度L三因素对射流成型的影响规律。在此基础上,应用正交设计针对3种因素对射流头部速度影响的主次关系进行了分析研究。结果表明:射流头部速度随着h值的增大而减小,随着d值增大而增大;当其他因素不变时,L存在最佳取值,L小于最佳值时射流头部速度随L值增加而增加,反之则会降低;装药空腔顶部直径是射流头部速度的主要影响因素;得到了3种因素的最优组合,最终结果比无空腔装药射流头部速度提高了19.1%。

关键词:装药空腔;射流;数值模拟;正交优化

本文引用格式:唐琦,尹建平,刘同鑫,等.带空腔装药结构射流成型数值模拟研究[J].兵器装备工程学报,2016(7):28-32.

Citationformat:TANGQi,YINJian-ping,LIUTong-xin,etal.NumericalSimulationonJetFormationofShapedChargewithAirCavity[J].JournalofOrdnanceEquipmentEngineering,2016(7):28-32.

射流速度是衡量聚能装药射流成型的重要指标之一。根据聚能射流准定常侵彻理论,当射流与靶板密度以及炸高等物理参数一定时,适当提高射流头部速度对于提高射流的侵彻性能具有重要意义[1,2]。因此,本文提出了一种带有空气腔的新型装药结构,在无空腔聚能装药基础上加入与药型罩顶端接触的空气腔,起到改善爆轰波传递、提高射流头部速度的作用。文中以射流速度为主要研究对象,对带空腔装药结构射流成型进行数值模拟研究,计算分析了装药空腔顶部到装药端面距离、装药空腔顶部直径及装药空腔与药型罩接合处母线长度三因素对射流头部速度的影响规律。在此基础上,应用正交优化方法[3-5]对3种因素对射流速度影响的主次关系进行分析研究。

1计算模型

1.1几何及有限元模型

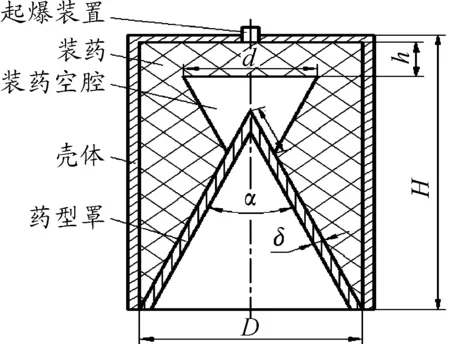

本文设计了一种带有装药空腔的新型战斗部,结构如图1所示,主要由装药、装药空腔、药型罩、起爆装置和壳体4部分组成。

图1 带装药空腔战斗部结构简图

其中,药型罩口径D为40mm,锥角α为42°,壁厚δ为2mm;装药高度H为70mm;装药空腔顶部到装药端面距离h为9mm,装药空腔顶部直径d为24mm,药型罩与装药空腔接合母线长度L为12mm。

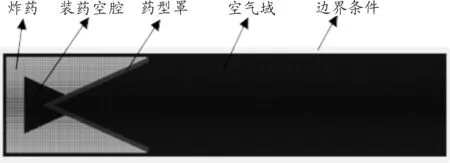

运用非线性差分软件AUTODYN-2D建立二维平面有限元模型,由于该结构具有轴对称的特点,为了减少计算时间只建立1/2有限元模型,建立的有限元模型如图2所示。采用Euler渐变网格技术,在对称轴附近的射流通道上进行网格加密;并在空气边界添加“FLOW-OUT”边界条件;单位采用mm-mg-ms。

图2 经镜像后带空腔装药有限元模型

1.2材料模型及参数

炸药采用B炸药,选用JWL状态方程描述。JWL状态方程可以精确描述爆炸驱动过程中爆轰气体产物的压力、体积和能量特性,具体表达式[6]为

式中:A、B、R1、R2和ω为输入参数;E0为初始比内能。

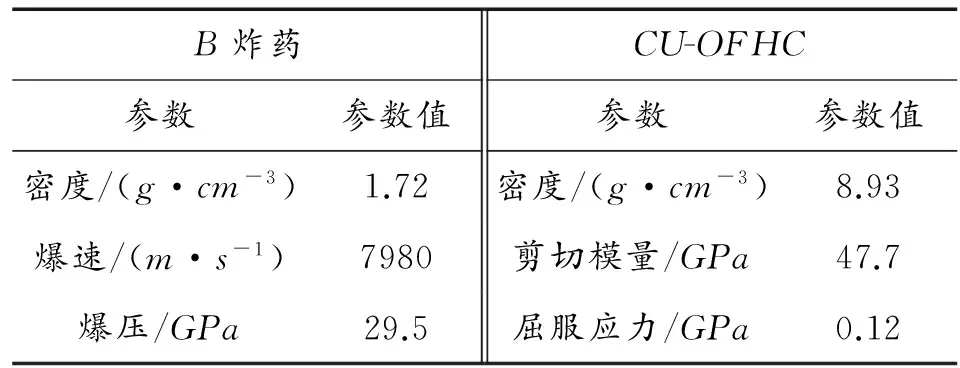

药型罩材料选用无氧高导电性铜(CU-OFHC),使用Shock状态方程和SteinbergGuinan强度模型描述。装药空腔中充填空气。模型材料均选自AUTODYN自带材料库,主要参数如表1所示。

表1 所选材料主要参数

2带空腔结构与无空腔结构射流成型对比

射流的成型过程包括成型装药的爆轰作用、药型罩的压垮、射流的初步形成及射流的拉伸4个过程[5]。无空腔装药结构中爆轰波首先到达药型罩顶端,并沿着轴线方向压垮药型罩,形成射流。在新型装药结构中,由于装药空腔的存在,爆轰波分为两部分:一部分绕过空气腔向下传播,最终作用在药型罩和空气腔的接合部位;另一部分以冲击波的形式穿过空气腔,速度稍慢并最终作用在药型罩顶部。绕过空气腔的一部分爆轰波首先到达药型罩与空气腔的结合部,使药型罩两边先于顶部被压垮,两部分波的汇聚增强了爆轰波的冲击作用,提高了炸药的能量利用率,从而使射流性能有所提高。

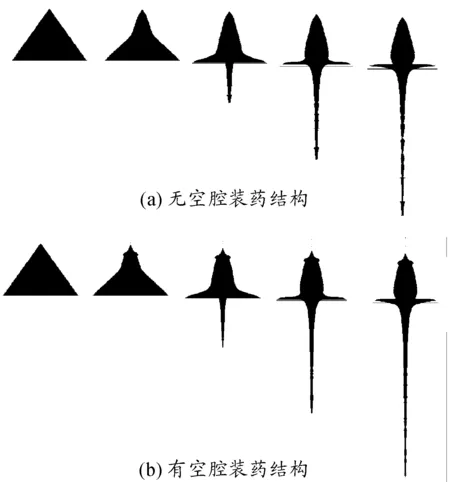

为了对比研究空腔对射流成型的影响,分别对有空腔装药结构和无空腔装药结构的射流成型过程进行了数值模拟。两种装药结构在不同时刻形成的射流形态如图3所示。

无空腔装药结构的爆轰波在2.5μs时到达药型罩顶部;5μs时药型罩被压垮,射流头部开始形成;20μs时射流形态基本形成,随后由于速度梯度的存在逐渐被拉伸;35μs时开始出现颈缩现象;40μs射流形成稳定形态。

有空腔装药结构的爆轰波在4μs时首先到达药型罩和空气腔的接合处;5.5μs时药型罩开始被压垮,射流头部开始形成;18μs时射流形态基本形成,随后逐渐被拉伸;40μs射流形成稳定形态。

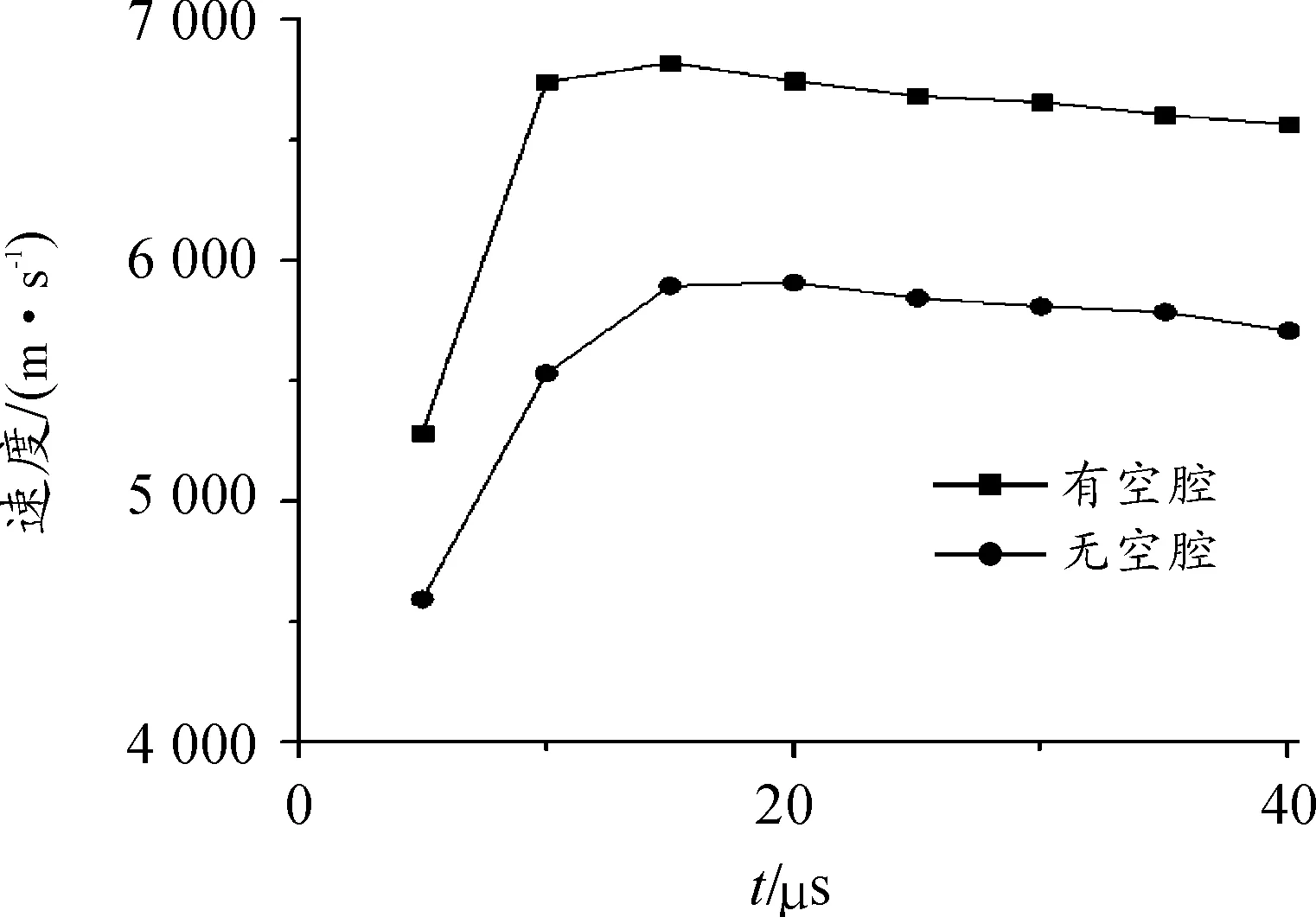

对比图3中两种结构形成射流的形态40μs时有空腔装药结构形成的射流更加的细长,提高了有效炸高;发生颈缩的地方比无空腔结构射流要少,射流连续性更好。两种装药结构射流头部速度时间历程曲线如图4所示。40μs时无空腔结构射流头部速度为5 708.6m/s,而有空腔装药结构射流头部速度为6 568.1m/s;装药空腔使得形成射流的头部速度提高了15%。由仿真结果可得从射流头部到杵体尾部的长度分别为无空腔198.5mm、有空腔222.4mm,有空腔装药结构的射流长度提高约12%。

图3 两种装药结构每隔10 μs形成射流形态对比

图4 射流头部速度时间历程曲线

综上所述,有空腔装药结构形成射流相对于无空腔装药结构,头部速度更高、拉伸长度更长、连续性好。

3带空腔装药结构射流成型

为了能够更好地掌握装药空腔对射流成型的影响规律,文中从装药空腔顶部到装药端面距离h、装药空腔顶部直径d及药型罩和空腔接合母线长度L三因素出发,以射流头部速度为主要研究对象,对各因素分别进行了数值模拟研究。

3.1装药空腔顶部到装药端面距离h对射流成型的影响

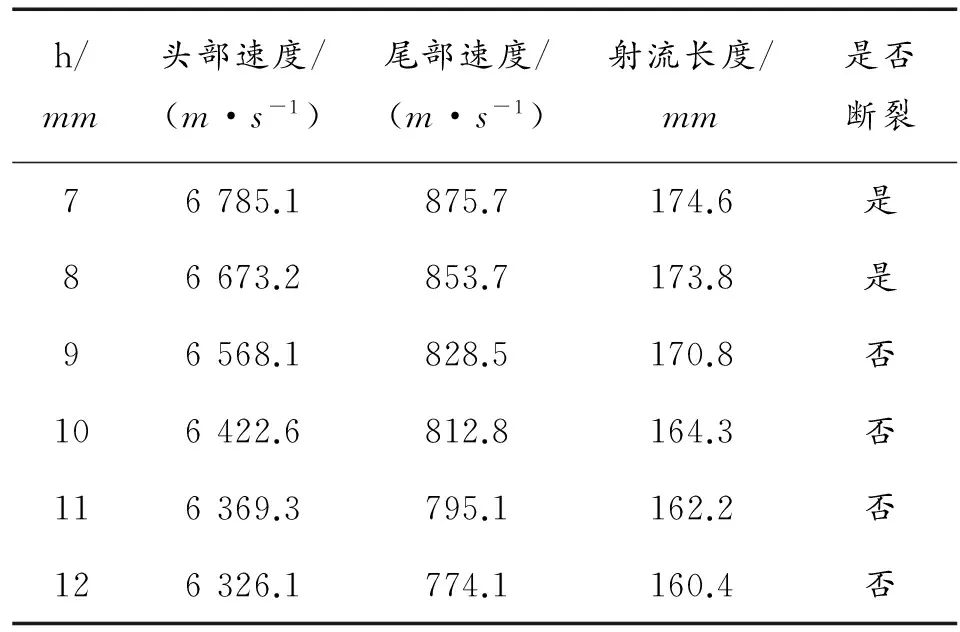

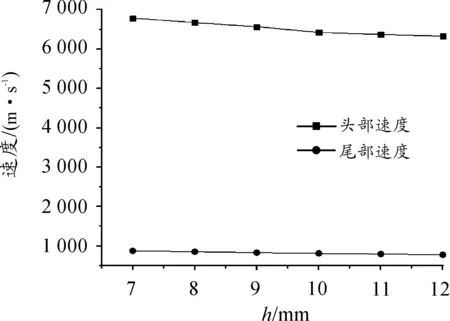

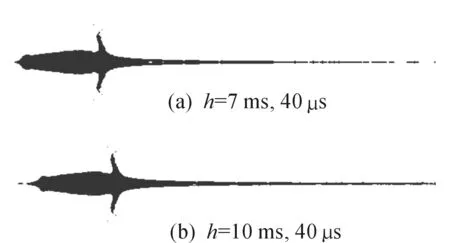

为了研究装药空腔顶部到装药端面距离h对射流成型的影响,选取装药空腔顶部到装药端面距离h分别为7,8,9,10,11,12mm的6种情况进行数值模拟。由上节可知,40μs时形成射流较为稳定,故以下均选取40μs时射流参数进行对比分析,具体参数见表2所示。

表2 不同空腔顶部到装药端面h形成射流特征参数

由图5可以看出,随着装药空腔到装药端面距离h的逐渐增大,所形成射流的头部速度、尾部速度及射流长度也逐渐减小。但h越小,射流就越细长,当h值过小时会发生断裂。如图6所示,当h=8mm时,射流变得过细并且在头部位置发生断裂;当h=10mm时,射流虽已出现颈缩现象但未断裂。这是由于h越小所形成的射流越细长,射流的稳定性变差,从而导致断裂。所以,为了提高射流头部速度,同时保证射流具有较好的侵彻能力,装药空腔到装药端面距离h值不宜过小。

图5 空腔顶部到装药端面距离对射流成型的影响

图6 空腔顶部到装药端面距离对射流成型的影响

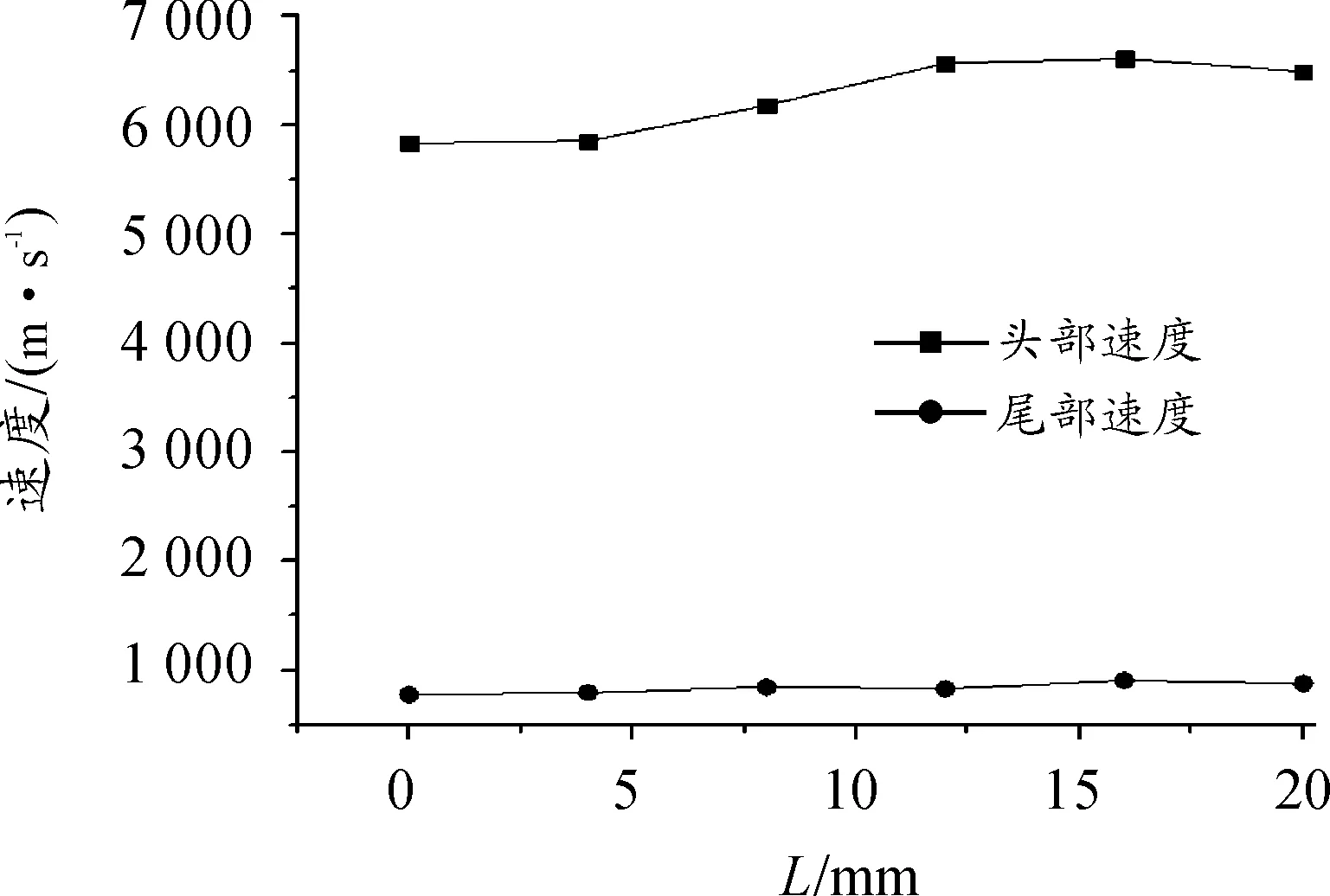

3.2装药空腔顶部直径d对射流成型的影响

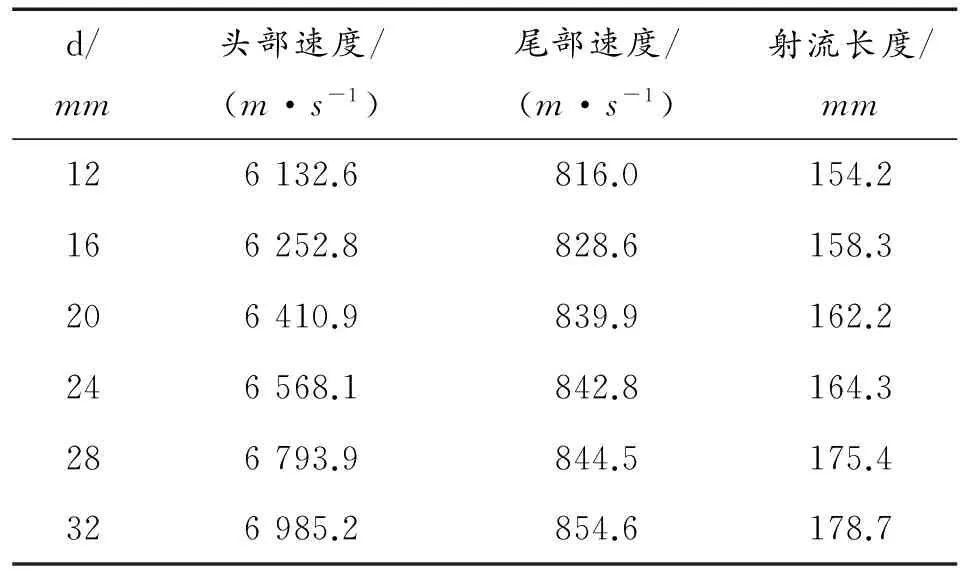

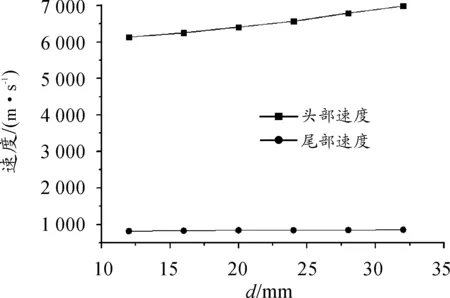

为了研究装药空腔顶部直径d对射流成型的影响,选取装药空腔顶部到装药端面距离d分别为12,16,20,24,28,32mm的6种情况分别进行数值模拟,形成射流的具体性能参数见表3所示。

表3 不同装药空腔顶部直径d形成射流特征参数

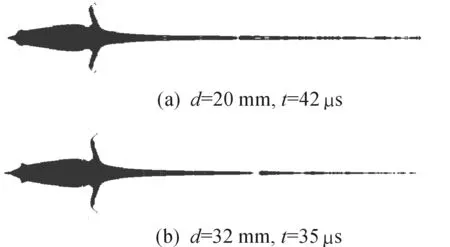

由图7 可以清楚地看出随着空腔顶部直径d的变大,形成射流的头部速度呈现出增大的趋势。但是随着d的增大,射流变得过细,射流发生断裂的时间提前。如图8所示,当d=20mm,射流在42μs时从距射流头部大约1/2处发生断裂;当d=32mm,射流在35μs时即发生断裂。这是由于速度梯度会造成射流稳定性降低,射流的最佳炸高也会随之减小。所以,装药空腔顶部直径d取值不宜过小。

图7 空腔顶部直径d对射流成型的影响

图8 空腔顶部直径d对射流成型的影响

3.3药型罩与装药空腔接合处母线长度L对射流成型的影响

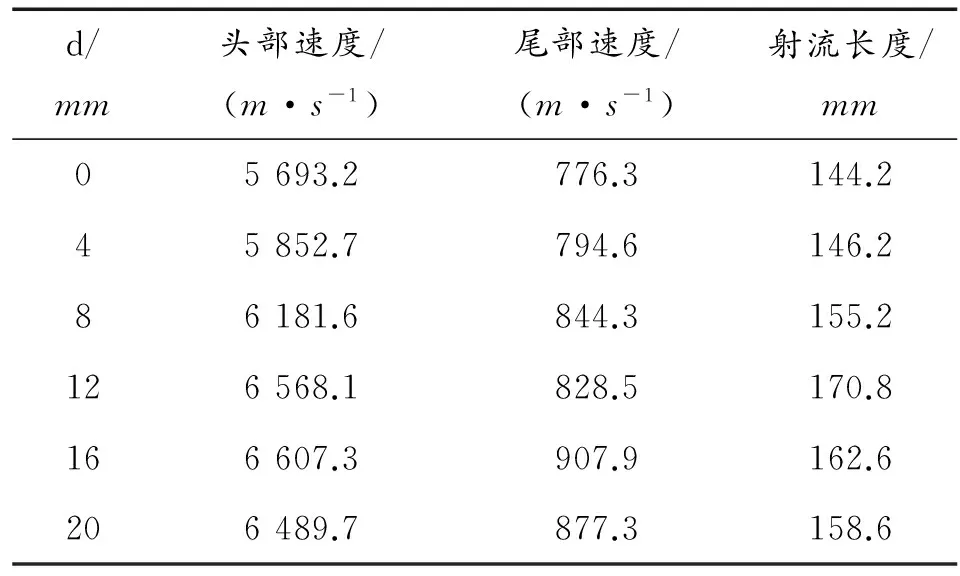

为了研究药型罩与装药空腔接合处母线长度L对射流成型的影响,选取装药空腔顶部到装药端面距离L分别为0,4,8,12,16,20mm的6种情况进行数值模拟,形成射流的具体性能参数见表4所示。

表4 不同药型罩接合母线长度L形成射流特征参数

由图9可知:当L=0~16mm时,射流头部速度随L增大而增大,且当L=4~12mm时射流头部速度快速增长;当L=16~20mm时,射流头部速度呈缓慢减小。由表5知,当L=0mm时射流头部速度为5 693.2m/s,已经低于无空腔时的射流头部速度5 708.6m/s。这说明当L值太小时装药空腔反而会造成射流头部速度的降低。综上所述,药型罩与装药空腔接合处母线长度L存在最佳,可保证射流有较好的形态又具有较高的速度,L=16mm。

图9 药型罩接合母线长度L对射流成型的影响

4装药空腔结构的正交设计

正交设计是在传统专业设计的基础上发展起来的,以统计的方法定量分析参数组合与目标特性之间的关系,从而求出最佳参数组合[4]。根据正交设计,设计出各因素不同水平组合,进行数值模拟,最终通过数据处理得到最有的组合。

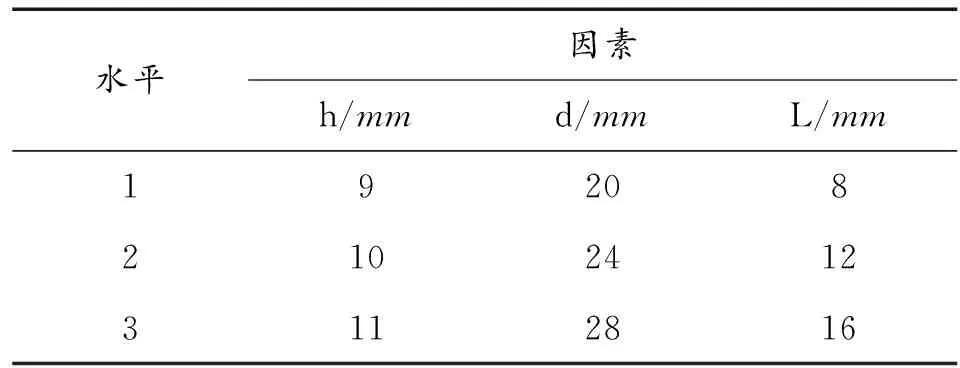

4.1正交设计因素水平

为了分析各因素对射流成型的影响,以射流头部速度vj为主要考核指标,选取装药空腔顶部到装药端面距离h、装药空腔顶部直径d及装药空腔与药型罩接合处母线长度L三因素三水平进行正交优化,表5为设计的因素水平表。

表5 正交优化各因素水平

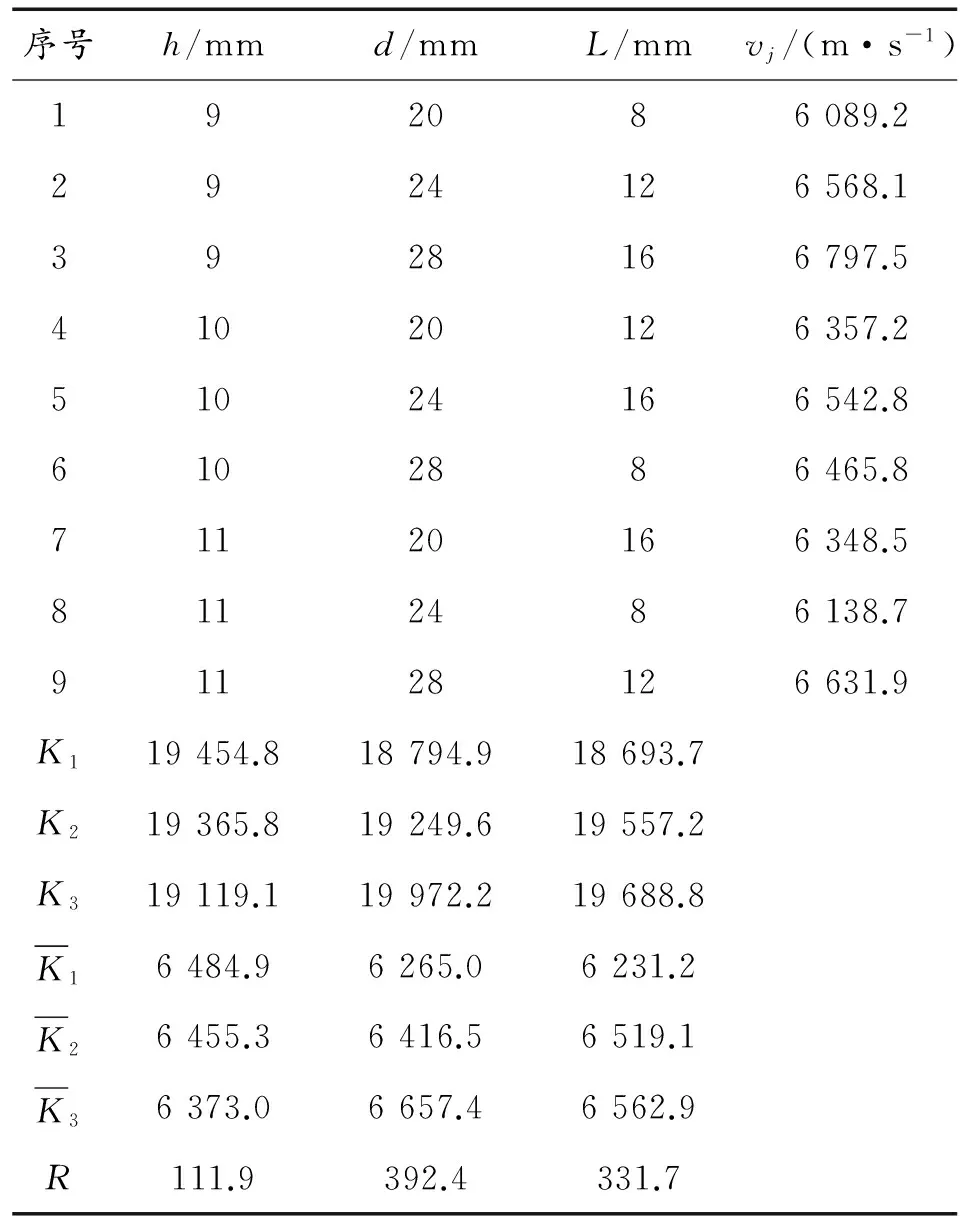

4.2正交设计仿真结果及数据分析

表6 正交设计方案及结果

对于空腔顶部到装药端面距离h(因素1)有K11>K31>K11。因此,h=9 mm为最佳水平。

对于空腔顶部直径d及装药空腔(因素2)有K31>K21>K11。因此,d=28 mm为最佳水平。

对于药型罩接合处母线长度L(因素3)有K31>K21>K11。因此,L=16 mm为最佳水平。

根据表6的计算结果比较3种因素极差的大小可得R2>R3>R1。所以空腔顶部到装药端面距离h对射流头部速度影响最小,装药空腔顶部直径d是最主要的影响因素。最佳组合方即正交表中方案3,该方案形成的射流头部速度达到6 797.5 m/s,比无空腔装药结构提高了19.1%。

5结论

通过利用AUTODYN-2D非线性差分软件对装药空腔对射流成型的影响进行数值模拟分析。可以得出主要结论如下:

1) 带有空腔的新型装药结构形成的射流头部速度比无空腔装药结构射流提高了15%,拉伸长度增大12%,且连续性更好;

2) 通过分析空腔顶部到装药端面距离、空腔顶部直径及空腔与药型罩接合母线长度三因素对射流成型的影响规律,得到适当减小空腔顶部到装药端面距离h或增大空腔顶部直径d,可以有效提高射流头部速度。同时,空腔与药型罩接合母线长度L存在最佳取值,在其他影响因素不变的情况下,射流L的取值小于最佳值时射流头部速度随L值增大而增大,反之则会降低。

3) 采用正交设计方法进行分析,结果表明装药空腔顶部直径d是最主要的影响因素,空腔顶部到装药端面距离h对射流头部速度影响最小,h=9 mm、d=28 mm、L=16 mm时为最佳水平方案,形成射流的头部速度比无空腔装药结构提高了19.1%。

参考文献:

[1]WILLIAM P W,DANIEL R S.A method to increase the tip velocity of a shaped charge jet[C]//23th international symposium on ballistics.[S.l.]:[s.n.],2007.

[2]李如江,张晋红,王建波.隔板对聚能射流性能影响的数值模拟[J].弹箭与制导学报,2012(3):107-110.

[3]张成军.实验设计与数据处理[M].北京:化学工业出版社,2009.

[4]尹建平,付璐,王志军.网栅切割式多爆炸成型弹丸战斗部正交优化设计[J].弹箭与制导学报,2012(2):69-72.

[5]唐蜜,柏劲松,李平,等.爆炸成型因素的正交设计研究[J].火工品,2006,38(5):44-16.

[6]刘同鑫,尹建平,王志军,等.低密度材料射流形成过程的数值模拟[J].兵器材料科学与工程,2014(5):63-66.

[7]CHANG B H,YIN J P,CUI Z Q,et al.Numerical simulation of modified low-density jet penetrating shell charge[J].International journal of simulation modelling,2015,14(3):426-437.

[8]李运禄,尹建平,刘同鑫,等.隔板对亚半球罩聚能装药的性能影响研究[J].弹箭与制导学报,2015(4):73-76.

[9]陈闯,李伟兵,王晓鸣,等.串联战斗部前级K装药结构的优化设计[J].高压物理学报,2014(1):73-78.

[10]姚志华,王志军,王向东,等.紧凑型聚能装药射流成型的数值模拟[J].弹箭与制导学报,2012(5):79-82.

[11]周欢,李伟兵,李文彬,等.K装药杆式射流形成及侵彻研究[J].弹道学报,2014(3):72-76,86.

[12]张毅,王志军,崔斌,等.结构参数对钛合金药型罩射流形成影响的研究[J].兵器材料科学与工程,2015(1):21-24.

[13]伊建亚,尹建平,王志军,等.偏心亚半球钼罩形成杆式射流特性研究[J].兵器材料科学与工程,2015(2):53-57.

[14]许世昌,何多勇,何源.射杵分离模式的双层药型罩射流成型仿真[J].计算机仿真,2015(8):1-5,72.

(责任编辑唐定国)

收稿日期:2016-01-22;修回日期:2016-02-23

基金项目:国家自然科学基金(11572291);中北大学第十二届研究生科技立项(20151209)

作者简介:唐琦(1989—),男,硕士研究生,主要从事弹药毁伤技术研究。

doi:10.11809/scbgxb2016.07.007

中图分类号:TJ413

文献标识码:A

文章编号:2096-2304(2016)07-0028-06

NumericalSimulationonJetFormationofShapedChargewithAirCavity

TANGQi1,YINJian-ping1,LIUTong-xin2,SUNJia-xiao1

(1.CollegelofMechatronicEngineering,NorthUniversityofChina,Taiyuan030051,China;2.SchoolofAeronauticsandAstronauticsEngineering,AirForceEngineeringUniversity,Xi’an710038,China)

Abstract:The AUTODYN-2D software was used to simulate formation of projectile. The influence law of the distance h between air cavity and the head surface of the charge, the diameter d of the top of the air cavity and the overlap length L of liner and air cavity were analyzed in this paper. On this basis, orthogonal design method was applied to analyze the primary and secondary relations of the three factors affecting the head velocity of jet. The results indicate that jet tip velocity decreases as d increases, while jet tip velocity increases as h decreases; and there is an optimum L when other factors are kept constant, jet tip velocity increases with L, but decreases when it is larger than this value; the diameter d of the top of the air cavity is the main influence factor, and the head velocity of the optimum combination is 19.1% faster than the conventional shaped charge.

Key words:air cavity; jet; numerical simulation; orthogonal optimization

【装备理论与装备技术】