浅谈高掺量粉煤灰水泥粉磨系统调试

孙文东,王明治,高婷婷

浅谈高掺量粉煤灰水泥粉磨系统调试

Commission of High Content Fly Ash Cement Grinding System

孙文东,王明治,高婷婷

我国是个产煤大国,以煤炭为电用大量粉煤灰的半终粉磨系统进行讨论。

1 系统工艺流程介绍

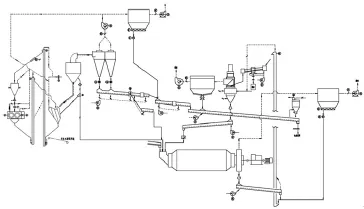

CHI拉法基与Seven Rings粉磨站采用的水泥粉磨系统均为天津水泥工业设计研究院有限公司提供的半终粉磨系统,工艺流程仅在粉煤灰的喂料系统上存在区别,其系统工艺流程见图1(以拉法基项目为例),系统配置见表1。CHI系统粉煤灰的喂料点如图2所示,粉煤灰可以从磨头与磨尾两处喂入,而Seven Rings系统粉煤灰的喂料位置仅为磨头。此系统为单选粉机、单风机的半终粉磨系统,辊压机系统产出的成品与球磨机产出的成品均经过同一台立式高效选粉机分选,选出的成品经过收尘器收集送入成品水泥库。

2 主要问题分析

两套系统采用的工艺系统流程相似度极高,水泥原料配比情况也相近(见表2),水泥终产品控制的指标也相近,所以调试过程中遇到的问题基本相同。主要集中在以下几个方面:

辊压机使用功率较低。调试初期两台辊压机的使用功率均在50%~60%,一般认为辊压机的使用功率在75%~85%较为理想。

管磨机的效率较差。管磨机的力生产基本燃料,发电能力年增长率为7.3%。随着电力工业的迅速发展,粉煤灰排放量急剧增加,给我国的国民经济建设及生态环境造成巨大的压力。综合利用粉煤灰,已成为我国经济建设中一项重要的产业政策,是解决我国电力生产环境污染与资源缺乏之间矛盾的重要手段,也是电力生产所面临的亟需解决的任务之一。经研发利用,粉煤灰已在建工、建材、水利等部门得到了广泛的应用。

在建材行业中,粉煤灰既可用作生料配料和水泥混合材,也可作为超细粉煤灰应用于拌制混凝土中,在国内外水泥粉磨中均有生产高配比粉煤灰水泥的应用。粉煤灰的主要成分为CaO、Al2O3、SiO2,其颗粒为圆珠状,孔洞率大,吸附性较强,颗粒间的摩擦力较小,既可以作为水泥粉磨的助磨剂使用,也可以作为水泥的混合材使用。GB/T1596-2005中将用于水泥混合材和混凝土掺合料的粉煤灰,按45μm筛筛余分为三个细度等级:Ⅰ级筛余≤12%,Ⅱ级筛余≤25%,Ⅲ级筛余≤45%。本文涉及的项目为印度CHI拉法基项目及孟加拉Khluna Seven

Rings水泥粉磨站项目,现针对其应效率通过出入磨物料的比表面积增进进行评价,两台磨机初期的比表面积增进均在50~60m2/kg左右,球磨机效果较差,在较高比表面积的粉煤灰(粉煤灰比表面积均在250m2/kg以上,甚至可以达到300m2/kg以上)喂入磨头的情况下(CHI调试初期粉煤灰喂入磨头),磨机效率更差。

系统产量较低。CHI水泥粉磨系统产质量要求为210t/h、375m2/kg,Seven Rings水泥粉磨系统产质量要求为180t/h、380m2/kg。调试初期CHI的产质量情况为180t/h、350~360m2/kg,Seven Rings产质量情况为150t/h、370m2/kg,实际产质量情况与要求相差较大。

随着水泥半终粉磨系统的广泛应用,辊压机使用效率的重要性逐渐被业界认识,使用效率不仅决定了辊压机小系统产出成品量的多少,同时也对球磨机的效果起到较大的作用。经过辊压机挤压的物料内部易产生微裂纹,可改善物料易磨性,进入磨机的物料更易粉磨。而球磨机的效果也制约着辊压机的使用效率,球磨机的处理效果差,则会提升球磨机小系统的循环负荷。为控制磨机循环负荷则需要减少辊压机系统进入球磨机的物料,通常采用降低辊压机系统的使用风量或关小辊压机喂料插板等手段,增加辊压机系统内细粉量,降低辊压机效率。辊压机与球磨机相辅相成,必须从两方面着手,才能大幅提升系统产量。

国内很多研究人员及机构对粉煤灰的使用做过较为全面的分析。在同样的粉磨时间下能产生较小的筛余或较高的比表面积,与生料或熟料配料粉磨基本不残留于筛余,能够提高细度、增加产量。在共同粉磨中,粉煤灰中细粉的衬垫作用使球磨机粉磨物料的能力降低,粉煤灰的加入使得磨机内部物料流速过快,磨内停留时间减少,影响球磨机的细磨效果,且易形成过窄的颗粒分布[1]。球磨机对进入其中的粉煤灰细粉的进一步粉磨则容易产生过粉磨现象,不仅会造成磨机内部状态恶化,引发糊磨现象,降低球磨机效率,还可能造成粉煤灰细粉由于进一步的粉磨发生颗粒形貌的破坏,进而导致水泥需水量提高,水泥使用性能变差等现象[2]。

图1 单选粉机半终粉磨系统流程图

表1 Seven Rings水泥磨与CHI拉法基水泥磨系统主机设备配置表

3 解决办法

从现场反映的情况很难分清楚首要解决的设备运行问题,可以从制约因素入手寻找首要问题点。系统流程中辊压机在前、球磨机在后,球磨机对辊压机的制约较为突出,改善球磨机的效果会较大程度地促进辊压机的使用效果。

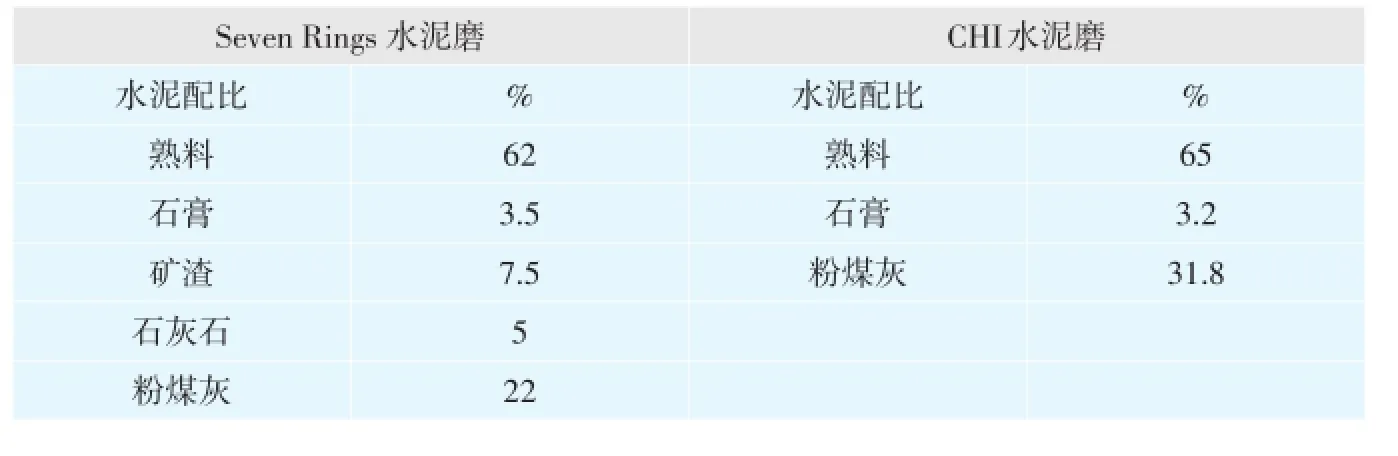

表2 Seven Rings S水泥配比及CHI拉法基水泥配比

表3 CHI水泥磨粉煤灰喂料点出入磨物料取样测定结果对比

3.1球磨机的调整

提升球磨机效率的办法一般有两种:机械方面调整和工艺控制方面调整。机械方面的调整主要集中在调整出磨篦板的开孔面积和活化衬板控制物料速度;控制方面则主要为调整球磨机通风风量的大小。

这两个项目均为球磨机配备了活化环,并对活化环进行了封堵,CHI项目还对出磨篦板进行了部分封堵,这两项工作结合球磨机通风量的调整有效提升了球磨机的粉磨效率。在物料状况变化不大的基础上,出入球磨机物料的比表面积差从50~60m2/kg提升到70~80m2/kg,甚至可达100~110m2/kg左右,这样的球磨机效率在添加粉煤灰的情况下较为理想。

针对粉煤灰对磨机的影响,CHI项目将粉煤灰的喂料点由初始的磨头喂料改为磨尾喂料,磨机的使用效果有较大提升(见表3)。

国内有很多粉煤灰水泥粉磨方式的研究,如单独粉磨后混料形式的分析探究[1][4]、物料分开粉磨的二段球磨联合粉磨形式的应用[3]等,研究表明,使用大比例粉煤灰水泥配料时,单独粉磨的粉磨形式较共同粉磨更加节能,更加有利于水泥需水量等性能的改善。H.C.A.Nielsen研究中曾指出,对于粉煤灰含量高的水泥配料可以将粉煤灰和波特兰水泥分开粉磨。这种先分选后粉磨的半终粉磨形式与单独粉磨存在一定的共同点,先分选能够避免粉煤灰细粉对磨机内部状况产生恶化影响,而选出的粗粉再入磨可抑制过粉磨,也有利于提升磨机内部状况,这种扬长避短的形式可以提高粉磨效率[2]。有资料表明,当水泥的比表面积<360m2/kg时,粉煤灰与熟料共同粉磨的电耗更低,而水泥比表面积>360m2/kg时,分别粉磨水泥的电耗更低。粉煤灰的粉磨特性因原料性质而异,差别较为悬殊,所以不同现场可能出现不同的效果,具备条件的现场可以对粉煤灰的喂料点进行进一步的探究。

图2 入V型选粉机喂料溜子接口布料示意图

3.2辊压机的调整

辊压机使用功率的重要性在得到了认同的同时也困扰着很多水泥生产企业。辊压机作为一种料床粉磨设备对物料条件十分敏感,喂料时物料离析、物料中细粉含量对辊压机的使用会产生较大的影响。此外,辊压机的使用压力、辊子间隙也会对辊压机使用功率产生很大的影响。研究数据表明,辊压机粉磨熟料的投影压强应在5 000kN/m2左右,这使不同的物料易磨性又有一定的变化。两个项目分别对辊压机的运行压力进行了调整,两个系统使用的辊压机机械结构均可适应较高压力的工作状态,调整较为方便。

辊压机调整的难点集中于喂料物料的调整,主要为物料离析及物料密实度的调整,在CHI与Seven Rings两个项目中对辊压机的调整也集中于此两点。

在CHI项目中对物料离析的调整主要为V型选粉机布料效果及小仓内部的调整。如果V型选粉机存在布料偏向一侧的情况,则会导致V型选粉机的选粉效率低下,分选效果较差,回到辊压机小仓的物料细粉过多,辊压机的挤压效果及稳定性变差。目前提升V型选粉机分选效果多采用入料口设置打散喂料装置及喂料溜子改造为多点喂料的形式(见图2,多点喂料溜子形式多样,本文仅提供一种形式参考)等方法,小仓的调整则集中在V型选粉机落料点在辊压机小仓的位置问题,很多现场由于V型选粉机回料点的位置导致物料在落入小仓后引起物料离析,在辊压机使用中出现辊压机两侧辊缝偏差大、易波动的现象。

在Seven Rings系统调整的过程中,辊压机喂料的调整除V型选粉机布料的调整,还将部分选粉机分选出的粗粉分出一部分回到辊压机小仓。这种调整可以在提升辊压机系统用风量的同时,平衡辊压机与球磨机的物料。

在经过以上调整后,两个系统的辊压机使用功率均可达到甚至超过额定功率的85%,为系统产量的提升提供了保证。由于辊压机的使用情况受物料的制约较大,所以不同的地点会存在一定的差异,在调整中也会存在区别。

图3 双选粉机半终粉磨系统流程图

4 针对工艺系统的思考

目前国内有大量的水泥粉磨系统在进行改造,最近几年应用较多的改造系统为选粉机的半终粉磨系统,工艺流程图见图3。这种形式的粉磨系统的特点在于可充分挖掘辊压机系统的能力,利用辊压机系统的高效选粉机将辊压机系统产出的成品全部选出,可直接提升系统产量,降低辊压机系统内残留的细粉和进入球磨机内部的细粉量,进而保证辊压机和球磨机较好的粉磨效率,另外这种系统便于辊压机与球磨机系统的物料平衡。

在高掺量粉煤灰水泥的生产过程中,大比例的粉煤灰直接喂入磨机,辊压机与球磨机物料的平衡较为困难。单选粉机的半终粉磨系统,辊压机系统的物料控制不好极易导致球磨机系统物料过多,降低粉磨效率。另外,加入粉煤灰使单选粉机的负荷加大,降低了其分选效率。双选粉机的半终粉磨系统则可较好地解决这些问题。笔者认为在高掺量粉煤灰水泥或者大量生产P·C32.5水泥的水泥粉磨系统,双选粉机半终粉磨形式值得推荐,而在P·O42.5水泥的生产中,由于受限于水泥的需水量、流动度以及外加剂的适应性等水泥性能的要求,双选粉机半终粉磨系统在一些地区不能充分发挥其特点,影响其应用推广。

5 结论及建议

(1)半终粉磨系统的应用中,辊压机与球磨机相辅相成,互相影响,在调试过程中,分清各个问题的相互制约关系以及根本所在,调整调试的先后顺序可缩短调试过程。

(2)较高比表面积的粉煤灰喂入球磨机系统的喂料点建议为磨尾,以避免球磨机内部流速过快以及细粉的衬垫作用,确保球磨机的粉磨效率。

(3)辊压机的调整应通过系统分析,针对工作压力、物料状况进行全面分析,提高V型选粉机的分选效率,确保辊压机运行稳定,提升其使用功率。

(4)在追求高产的粉煤灰水泥及大量生产P·C32.5水泥磨,建议多采用双选粉机的半终粉磨系统,以充分发挥辊压机的潜力,最大化提升系统产量,降低能耗。

参考文献:

[1]姚丕强,柴星腾.分别粉磨对粉煤灰水泥性能及能耗的影响[J].水泥,2006,(4):1-6.

[2]罗帆.粉煤灰的粉磨特性试验分析[J].水泥,2014,(4):17-20.

[3]张永辉.基于粉煤灰作混合材的水泥粉磨工艺[J].新世纪水泥导报,2004,(6):18-20.

[4]岳云龙,屈雅.粉煤灰水泥最佳粉磨方式的探讨[J].山东建材,1997,(4):23-25.

中图分类号:TQ172.44

文献标识码:A

文章编号:1001-6171(2016)01-0039-04

通讯地址:中材装备集团有限公司,天津 300400;

收稿日期:2015-07-27; 编辑:孙 娟