气固耦合传热数值模拟在篦冷机冷却熟料过程中的应用研究

刘云峰

气固耦合传热数值模拟在篦冷机冷却熟料过程中的应用研究

Gas-solid Coupling Heat-transfer Numerical Simulation on Clinker Cooling Process in Grate Cooler

刘云峰

摘 要:利用多孔介质模型和气固耦合传热模型计算了5 500t/d规格的篦冷机冷却高温物料的过程,得到了篦冷机内部的流场和温度场;了解了篦冷机内部流场和温度场的一些运行规律,加深了对篦冷机工作机理的了解;通过计算数值和实测数值的对比,验证了此方法的可行性,利用此方法得出的数值可为余热发电、配风优化等提供数据参考。

关键词:篦冷机;耦合;多孔介质模型

水泥工业是能源消耗大户,每年消耗的煤炭资源约2亿吨,水泥生产线窑头、窑尾有大量的低温废气不能被充分利用,约占水泥熟料烧成系统总热量的35%被排放,能源浪费惊人[1]。篦冷机是水泥工业烧成系统中的重要主机设备之一,其主要功能是将回转窑卸出的高温熟料冷却到下游输送机、贮存库以及水泥磨能承受的温度,同时将高温熟料显热回收,并以二次风和三次风的形式分别供给回转窑和分解炉,中低温部分主要以余热的形式取作他用,以充分利用篦冷机中的热量,提高整个烧成系统的热效率和熟料质量[2-4]。

篦冷机内部的热量回收采用的是阶梯利用方式,不同温度区域的热量所作的用途不同。而要提高篦冷机内热量的阶梯利用效率,就需要充分了解掌握篦冷机内部的温度场和流场分布情况,并依靠各个标准风室的配风量控制以及高温熟料与冷却气体间的换热效率等。由于这些过程十分复杂,依靠传统的经验及手工验算几乎是不可能实现的。针对这种情况,本文采用先进的流体计算软件Fluent对整个篦冷机冷却水泥熟料的换热过程进行研究计算,探究篦冷机满负荷运转状态下内部的温度场和流场,为充分回收热量和设计优化提供参考。

1 计算模型的建立及求解

1.1建立计算模型

在水泥熟料生产过程中,高温的水泥熟料从回转窑内煅烧完成后进入篦冷机,冷却空气从篦冷机下部风室透过篦板对高温熟料进行快速冷却,将部分熔融态物质冷却成带裂纹的玻璃体物质,提高水泥熟料的易磨性,同时对高热熟料携带的热量回收利用,因此篦冷机的性能对于整个烧成系统的正常运转和熟料质量都至关重要。为了方便计算,篦冷机计算模型采用二维结构,二维模型的示意图如图1所示。

图1 篦冷机冷却熟料示意图

篦冷机设计规格:5 500t/d,整机长度:29 600mm,宽度:4 650mm,内部料层厚度:600mm。计算网格采用结构化网格,料层采用多孔介质模型替代,物料运动采用动网格模型模拟。为了简便计算,在不影响计算精度的情况下,对二、三次取风口,高温、废气风口结构采取了简化处理。对换热过程中的部分条件采取了理想化假设,主要有:

(1)实际计算时,假设篦冷机稳定状态运行,篦冷机内物料厚度分布均匀,入料温度稳定,入料温度为1 380℃(约1 650K),通入的冷却风温度稳定为30℃(约303K)。

(2)忽略高温物料的热辐射效应,只考虑物料之间的导热,以及物料与冷却风间的换热过程。

1.2多孔介质模型

篦冷机底部料层采用多孔介质模型替代分析,多孔介质模型的原理就是在动量方程中附加了一个动量损失源项。这个附加的动量损失源项Si由两部分组成,一部分是黏性损失项(Darcy),另一部分是惯性损失项:

式中:

Si——X、Y、Z各个方向上的动量源项

D、C——指示矩阵

这个附加的动量损失源项Si在多孔介质区域内,对计算域内的压力梯度有影响,形成一个与通过风速成比例关系的压降。对于各向同性的物质,这个方程可以简化为:

式中:

α——渗透性系数

C2——惯性阻力系数

ρ——空气密度

μ——空气层流粘度

Dp的取值借鉴熊会思先生的文章中关于水泥颗粒粒度分布统计,结合加权余量法进行计算,得到水泥熟料颗粒的平均加权粒径约9mm。水泥熟料颗粒孔隙率ε的取值,查阅文献得知,有人计算过静态颗粒的孔隙率约为0.45,但笔者认为,水泥熟料在冷却风中处于微悬浮状态,因此孔隙率取值应>0.45,通过使用颗粒曳力定律计算,认为孔隙率取值0.55比较符合实际情况。因此计算时Dp和ε的取值为:Dp=9mm,ε=0.55。代入上式中进行计算,得到:

除了设置上述参数外,多孔介质区域采用局部非热平衡能量方程进行求解,采用UDF文件定义多孔介质固相和气相的能量源项,通过非稳态项UDF产生温度随时间的变化,利用UDS引入固相和气相的能量双方程,具体形式为:

动量方程:

气体能量方程:

固体能量方程:

式中:

ε——孔隙率

ρ——密度

v——速度

f(下标)——气体

s(下标)——固体

cpg——气体比定压热容

τ——时间

Tf——气体平均温度

Ts——固体平均温度

λ——气固热导率(下标区分气固相)

q——热流密度(下标区分气固相)

h ν——固相与流动介质之间的单位体积的对流传热系数

K——渗透率

1.3动网格模型

Fluent软件中的动网格模型用来模拟计算,由于计算域边界运动或变形引起的计算域随时间变化的问题,通过定义边界运动的profile文件或者用户自定义的UDF文件来实现[5]。为了贴近现实,更真实地模拟计算物料在篦冷机中的运动,采用了动网格模型替代物料运动。

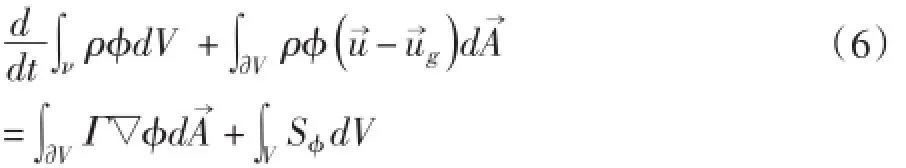

动网格模型遵守守恒原理,对于边界移动的任意控制体积V上的一般标量φ的守恒方程可写为:

式中:

V(t)——计算域中大小和形状都随时间变化的控制体积

∂V(t)——控制体积的运动边界

u→g——动网格的运动速度

ρ——流体密度

u→——流体速度矢量

Γ——耗散系数

Sφ——标量φ的源项

A——面积向量

根据物料实际运转状态,采用定义计算域边界运动的profile文件来实现计算域的变化,编制的profile文件内容为:

1((velocity transient5 0)

2(time 0 10 100 1000 10000)

3(v_x0.035 0.035 0.035 0.035)

4)

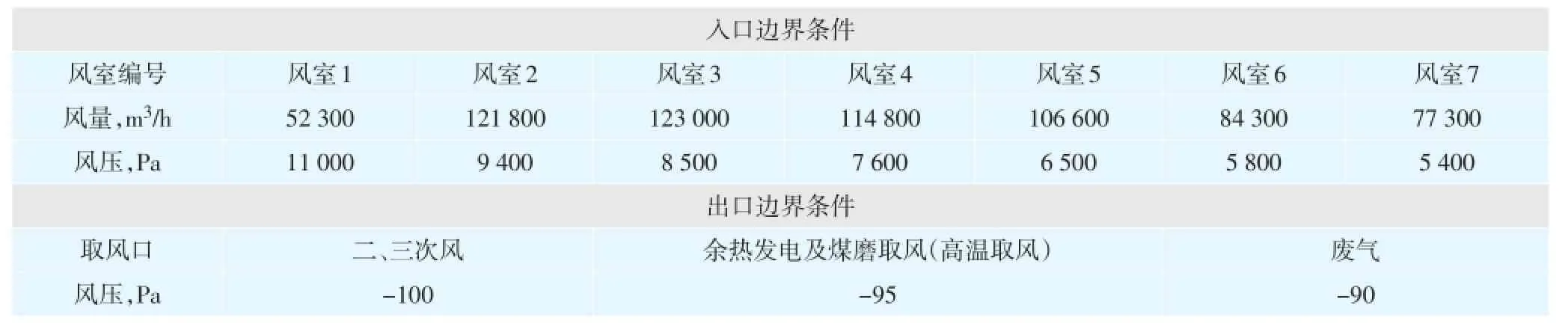

表1 边界条件

表2 计算温度与实测温度对比

1.4边界条件及求解模型

求解过程除了使用以上模型外,气流的湍流模型使用可实现的k-ε模型(Realizable),换热过程使用耦合气固传热模型,压力—速度耦合算法使用SIMPLEC算法,离散格式使用二阶迎风格式。

除此之外还需要列出外部边界条件,边界条件主要包括各个标准风室的配风量、风压,二、三次风及其他各个取风口的出口压力等。由上面的篦冷机示意图可以知道,选取计算的篦冷机共有7个标准风室,每个风室垂直供风。具体的边界条件数据如表1所示。

2 计算结果分析

利用上面列出的边界条件和模型对篦冷机冷却高温水泥物料的过程进行计算,得到了稳定运行状态下篦冷机内部流场及温度场分布,并计算提取出了各个取风口排出烟气的温度。将计算提取得出的数据和实际5 500t/d篦冷机稳定运行时测出的数据进行对比,对比结果如表2所示。

由表2中的对比数据可知:二、三次风取风口,高温取风口以及物料出料的温度,计算值和实际值偏差较小。这主要是因为二、三次风取风口位置处于窑头,热交换剧烈,风速大,温度偏差不明显。而废气的风温,计算值和测量值相对偏差较大,这主要是因为计算时部分条件采用了理想化的计算条件,对计算结果存在一定的影响。且各个取风口的计算风温值受各个风口设置的压力数值影响很大,小范围内的压力变化都可以导致内部流场发生大的变化,影响到各个取风口的风温计算值。而实测的数值也会受到测点位置以及当时烧成系统的状态等因素影响,也会存在一定的误差。不过从二者之间数值的对比上,认为此计算结果还是能够反映篦冷机内部的真实情况。

图2 篦冷机内部流场(云图)

2.1计算流场分析

图2、图3给出了篦冷机运行时的内部流场,其中图3是图2的局部矢量放大图。从中可以看出:由于各个取风口的负压存在偏差,导致各个取风口的流场偏向于窑头负压大的方向,这说明篦冷机内各个取风口的负压变化会影响到篦冷机内部的整体流场分布。这对于实现分区供风的设计意图时,需要充分考虑内部取风口负压变化所造成的影响。

通过提取各个取风口通过流量的数据,可以看出,各个取风口基本实现了分区取风,1、2、3风室供风量满足了二、三次风的取风要求,中间4、5风室供风量满足余热发电及煤磨取风要求,余者以废气排出;另外由于三次风的抽吸作用,在窑头内形成了一个风速增速带;窑头罩内,远离二、三次风口的位置,气流流速小,会形成一个气流漩涡,如图3所示。

图3 局部放大图

2.2计算温度场分析

图4给出了篦冷机内部的温度场分布,从图4可以看出,篦冷机头部入料端区域温度较高,这部分高温风主要供给窑头二次风,满足入窑二次风对风温的要求,三次风中由于中部和窑头罩内部分低温风的供给,温度要低于二次风温。通过各个取风口计算的温度值和实测值对比,二者的误差在可以接受的范围内,说明利用此方法也可以为余热发电取风提供数据支持。对照图4上的色标显示,物料区域的温度分布大约可以分为三个区域,1、2风室对应高温区(1 100K以上),3、4、5风室对应中温区(500~1 100K),6、7风室对应低温区(500K以下),物料区域的温度分布可以为各个风室配风的优化提供参考。

图4 篦冷机内部温度场分布(云图)

以上我们分析了篦冷机内部的计算流场和温度场分布,这里没有给出篦冷机内部的压力场分布图。这是因为计算时我们采用了多孔介质模型来替代物料层,多孔介质模型不能模拟计算实际颗粒层对气流的阻力,气流通过模型产生的压降是通过在动量方程附加一个源项损失来实现的,与设置数值有关,笔者认为计算的压降与实际存在的误差差别太大,不具有参考价值。

3 结语

(1)利用耦合气固传热模型计算篦冷机的熟料冷却,得到了篦冷机内部的流场及温度场分布,证实了此种方法的可行性,为篦冷机的开发优化提供了另一种手段。

(2)通过篦冷机的内部流场,了解了篦冷机内部的情况,发现了一些现象,例如窑头内会形成一个风速增速带,同时在远离二、三次风口的位置会存在一个气流漩涡等,增进了对篦冷机内部情况的了解。

(3)通过计算值和实测值的对比,说明利用这种计算方法得到的数值可以为生产线其余设备,如余热发电,提供配风优化等数据参考。

参考文献:

[1]张凯,贺慧宁.水泥余热发电窑头取热技术研究及工程应用[J].节能技术,2008,26(6):496-498.

[2]熊会思.我国水泥熟料冷却机的现在和将来(一)[J].新世纪水泥导报,2000,(2):19-22.

[3]尹洪超,朱元师,李德付.基于耦合气固传热篦冷机的数值模拟与研究[J].热科学与技术,2012,11(3):229-233.

[4]敬清海,蔡顺华,王向明,朱占岭,等.新型S篦冷机的研制与设计[J].新世纪水泥导报,2008(5):1-4.

[5]隋洪涛,李鹏飞,马世虎,等.动网格工程仿真与案例实战[M].北京:人民邮电出版社,20 13.

中图分类号:TQ172.622.4

文献标识码:A

文章编号:1001-6171(2016)01-0024-04

通讯地址:洛阳矿山机械工程设计研究院有限责任公司,河南 洛阳 471000;

收稿日期:2015-05-07; 编辑:赵 莲