热压法制备防水透湿层压复合织物

周珊珊,杨 群,陈 鹏,朱红玉,闫晓杰,娄丽云(嘉兴学院材料与纺织工程学院,浙江 嘉兴 314001)

热压法制备防水透湿层压复合织物

周珊珊,杨 群,陈 鹏,朱红玉,闫晓杰,娄丽云

(嘉兴学院材料与纺织工程学院,浙江 嘉兴 314001)

摘要:以EVA热熔胶为粘合剂,采用热压法将面料、中间膜及里料压合制成防水透湿层压复合织物。研究了热压温度、时间和压力对层压织物剥离强度的影响,对制备的层压复合织物的透气性、透湿性、厚度、与水的接触角等指标进行了测定,并与市售防水透湿层压织物进行对比。结果表明,热压温度为90 ℃,热压时间为90 s和热压压力为0.2 MPa时制备的层压织物的剥离强度高达45.4 N,透气量、透湿量等性能基本能满足市场要求。

关键词:防水透湿;热压法;层压织物;粘合剂;剥离强度

防水透湿是指织物在一定压力的水作用下,不被水渗透,而人体散发的汗液蒸汽却能通过织物扩散或传递到外界,不在体表和织物之间积聚冷凝,具有这种性能的织物称之为防水透湿织物[1~3]。目前的研究中,防水透湿织物虽然能较好地保证水无法透过,但织物表面会吸收水分或被水润湿,并有潮湿之感,有时会在织物表面形成一层水膜,降低织物的透湿性能,所以防水透湿织物的外层通常都要经过拒水整理,保证面料淋水后不被润湿,以提高织物的防水透湿性能[4]。

防水透湿层压复合织物是由一层或多层织物与高聚物薄膜通过粘合剂粘接在一起,形成兼具多种功能的复合面料,这种织物能满足严寒、雨雪、大风等恶劣环境中人们活动时的穿着需要,具有广阔的应用前景[5]。为了达到良好的应用性,必须赋予防水透湿层压复合织物优良的透气性、透湿性、防水性等性能。

因此,本文以涤纶平纹织物为面料、纯棉平纹织物为里料、聚四氟乙烯微孔膜为中层膜,选用EVA热熔胶为粘合剂,经过涂胶、热压制备防水透湿层压复合织物,研究了热压温度、时间和压力对层压复合织物的剥离强度、渗水压、接触角、透气量、透湿性等性能的影响。

1 实验部分

1.1 材料、药品及仪器

纯棉织物:厚度为0.44 mm,240根/10 cm×200根/10 cm,克重为131 g/m2,上海华纶印染厂;涤纶织物:厚度为0.16 mm,375根/10 cm×344根/10 cm,克重为79 g/m2,嘉兴市新春河家居生活馆;聚四氟乙烯(PTFE)微孔膜,河南省新乡市华源护神有限公司;EVA热熔胶,南通和和塑胶新材料有限公司(上海分公司)。

YHT型压烫机,苏州宣晖印花设备厂;YG026H-50型织物强力仪,温州方圆仪器有限公司;YG 461-II型织物透气量测试仪,温州际高检测仪器有限公司;YG601-I/II型电脑式织物透湿仪,宁波纺织仪器厂;JC2000C1接触角测试仪,上海中晨数字技术设备有限公司;YG812D织物渗水性测定仪,温州方圆仪器有限公司。

1.2 防水透湿层压复合织物的制备

将棉里料和涤纶面料上分别粘上厚度为0.2 mm的EVA热熔胶,中间放置聚四氟乙烯(PTFE)微孔膜,在设定好热压时间、热压温度和热压压力的平面热压机上对其进行热压固化,冷却后即得到层压复合织物试样。制备工艺流程为:面料涂胶→里料贴合→热压固化→冷却→成品。

1.3 性能分析测试

1)剥离强度

参照FZ/T01010—1991《涂层织物涂层粘附强度测试方法》,取长度为200 mm、宽度为25 mm的试样,试样的2个层面以0.1 m/min的速度剥离,测定织物的剥离强度。

2)透气性

参照GB/T 5453—1997《纺织品透气性能的测定》,在温度为20 ℃、相对湿度为65%的环境下,面积大于20 cm2的试样,在同一试样上取不同部位测试10次,取平均值。

3)透湿性

参照ASTM E96/E96M—05标准[6],在温度分别为35 ℃和45 ℃和相对湿度为60%的条件下,采用正杯法测试层压织物的透湿性。透湿性计算公式见式(1):

式中,P-为织物的透气量,g/(m2· d);a1-a2为透湿杯前后质量变化,g;S为测试面积,m2;t为测试时间,h。

4)耐静水压

参照GB/T 4744—1997《纺织织物抗渗水性测定方法》,测试水温20 ℃,水压上升速率为6 kPa/min,从试样的下方向上加压。

2 结果与讨论

2.1 EVA热熔胶的热性能

本文选用的热熔胶软化温度在80 ℃左右,这个温度仅仅是热熔胶熔融的温度,要使其熔融达到能粘接的程度,加热温度要上升到80~120 ℃。在这一温度下,胶体的黏度、流动性、粘性等都适合粘接。

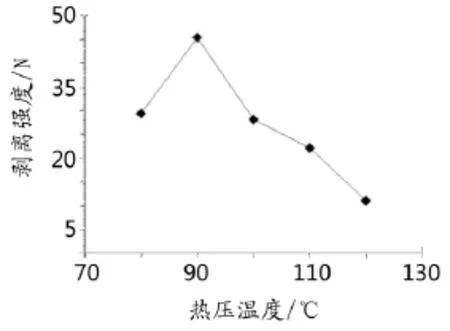

2.2 热压温度对层压织物剥离强度的影响

采用厚度为0.2 mm的EVA热熔胶对纯棉里料、涤纶面料涂胶,将PTFE微孔膜置于中间,在热压时间为90 s,热压压力为0.2 MPa下,自80~120 ℃每隔10 ℃改变热压温度进行压烫,所得防水透湿层压复合织物的剥离强度如图l所示。

图1 热压温度对剥离强度的影响Fig.1 Effect of laminating temperature on peeling strength

由图1可知,热压温度由80 ℃升至90 ℃时,层压织物的剥离强度增加,继续升温至120 ℃时,剥离强度逐渐下降,即热压温度为90 ℃时,织物的粘接强度最高。因为EVA热熔胶的熔融温度为80 ℃,在进行热压时,在其熔点附近热熔胶具备了一定的粘着力,能保证面料、里料和中层膜的紧密结合。当层压温度高于100 ℃时,热熔胶因吸收大量的热量使高聚物转变为流动性很好的粘流态,大部分胶在压力作用下发生流动,渗透到面料的纱线中或纤维间,甚至透出表层或里层织物,使得面料和里料与中层膜之间的含胶量减少,故剥离强度下降[5]。

热压温度对层压复合织物厚度的影响见图2。由于棉织物的厚度为0.44 mm,涤纶织物的厚度为0.16 mm,EVA热熔胶的厚度为0.2 mm,所以其组成的层压织物的最大厚度应该在1 mm左右。由图2可知,当热压温度为80 ℃时,层压织物的厚度为0.98 mm,随着热压温度的升高,层压织物的厚度逐渐降低,尤其是当热压温度为120 ℃时,层压织物的厚度仅为0.68 mm,说明大部分胶体已经渗透到纱线缝隙,甚至渗出织物到层压机上了。

图2 热压温度对层压复合织物厚度的影响Fig.2 Effect of laminating temperature on thickness of laminated fabric

2.3 热压时间对层压织物剥离强度的影响

在热压温度为90 ℃,热压压力为0.2 MPa下,自30~180 s每隔30 s改变热压时间进行压烫,所得防水透湿层压复合织物的剥离强度如图3所示。

图3 热压时间对层压复合织物剥离强度的影响Fig.3 Effect of laminating time on peeling strength of laminated fabric

由图3可知,层压时间在30~90 s间变化时,层压织物的剥离强度随着热压时间的延长而增加。因为时间较短时,由于温度的传递需要一定的时间,在较短的时间内,有些EVA的分子链仍处于冻结状态,导致热熔胶的流动性较差,不能充分湿润到纤维和膜的表面或内部,使得织物与膜之间的粘接性较差,所以延长时间有利于剥离强度的增加。当热压时间继续从90 s延长至180 s时,随着热压时间的延长,层压织物的剥离强度反而下降。这是因为时间过长时,部分粘流态的EVA胶体会渗入到纤维内部或纱线缝隙中,使得织物与膜之间的含胶量减少,从而导致剥离强度下降[7]。因此,以EVA为热熔胶制备层压织物时,热压温度为90 ℃时,热压时间锁定在90 s附近即可。

同样,对改变热压时间制备的织物厚度进行了测试,结果如图4所示。由图4可知,当热压时间为30 s时,层压织物的厚度为0.95 mm,随着热压时间的延长,层压织物的厚度逐渐降低,尤其是当热压时间为超过90 s后,层压织物的厚度下降较快,说明延长热压时间,会有部分胶体渗透到纱线缝隙。

图4 热压时间对层压复合织物厚度的影响Fig.4 Effect of laminating time on thickness of laminated fabric

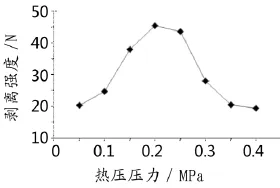

2.4 热压压力对层压织物剥离强度的影响

在热压时间为90 s和热压温度为90 ℃下,改变平板转印机的热压压力制备层压织物,层压织物的剥离强度如图5所示。

图5 热压压力对层压复合织物剥离强度的影响Fig.5 Effect of laminating pressure on peeling strength of laminated fabric

由图5可知,增大热压压力,可以加大粘合剂与织物之间的接触面和接触程度,从而提高粘合效果;但是压力过大时,大部分粘流态胶体渗透到面料的纱线中或纤维间,甚至透出表层或里层织物,使得面料和里料之间的含胶量减少,故剥离强度下降[6,7]。因此,适宜的热压压力为0.2 MPa。

2.5 防水透湿复合层压织物的性能

通过试验确定最佳的层压工艺为:热压温度90 ℃、热压时间90 s和热压压力0.2 MPa,在此工艺下制备的层压复合织物性能如表1所示。

由表1可知,自制层压织物的剥离强度、透气量、透湿量等性能都能满足市场需求,耐渗水压、里料和面料与水的接触角也基本满足要求,但与市售织物相比,其参数偏低。因此,为了提高层压复合织物的拒水性,在后期的研究中,应对层压织物进一步进行拒水整理。

3 结论

表1 自制层压织物与市售织物的性能比较Tab.1 Performance comparison for self-made laminated fabrics and that from market

(1)以涤纶平纹织物为面料、纯棉平纹织物为里料、聚四氟乙烯微孔膜为中层膜,选用EVA热熔胶为粘合剂,经过涂胶、热压制备了防水透湿层压复合织物。制备层压复合织物的最佳工艺为:热压压力0.2 MPa,热压温度90 ℃,热压时间90 s,在此条件下制备的层压织物的剥离强度高达(45.4±1)N。

(2)自制层压织物的剥离强度、透气量、透湿量等性能满足市场需求;耐渗水压、里料和面料与水的接触角也基本满足,但是与市售织物相比,其参数偏低。

(3)为了进一步提高层压复合织物的拒水性,在后期的研究中,应对层压织物进一步进行拒水整理。

参考文献

[1]李敏,周静宜,陈放,等.热压条件和施胶量对层压织物性能的影响[J].上海纺织科技,20012,20(2):1-4.

[2]王春梅,李春晖.防水透湿层压织物的拒水整理工艺[J].印染,2005,31(13):31-33.

[3]李敏.防水透湿层压织物的加工与性能研究[D].北京:北京服装学院,2011.

[4]杨付霞.保暖性复合织物层压工艺与性能的探讨研究[D].山东:青岛大学,2012.

[5]杨如馨.涤纶织物涂胶复合工艺研究[J].印染,2002,28(9):30-32.

[6]Qun YANG,Fen-Juan SHAO,Da-Nian LU,et al.Preparation and biodegradation of hydroxyl terminated poly(fumaric acid-codiethylene glycol) and its segmented polyurethane[J].Journal of Applied Polymer Science,2011,120(4):2477-2484.

[7]杨群.短链碳二元酸二元醇脂肪族聚酯及其性能研究[D].上海:东华大学,2011,72-89.

文献标识码:中国分类号:TQ436+.4A

文章编号:1001-5922(2016)07-0067-04

收稿日期:2016-04-11

作者简介:周珊珊(1994-),女,主要研究方向为功能纺织品、智能纺织品。E-mail:1094256381@qq.com。

基金项目:嘉兴学院重点SRT资助项目(851715072);浙江省大学生科研创新团队资助项目(2015R417009);嘉兴学院科研启项目(N70514024)。

Study of hot-pressing process to prepare waterproof and moisture permeable laminated fabric

ZHOU Shan-Shan,YANG Qun,CHEN Peng, ZHU Hong-Yu,YAN Xiao-Je, LOU Li-Yun

(College of Material and Textile Engineering, Jiaxing University, Jiaxing, Zhejiang 314001, China)

Abstract:Using EVA as hot melt adhesive, the surface fabric, inner layer and lining fabric were laminated by the hotpressing process to prepare the laminated fabric. The effects of laminating temperature, time and pressure on the peeling strength and thickness of laminated fabric were studied. The thickness, breathability, moisture permeability and contact angle with water were also determined, which were compared with that of the laminated fabrics from the market. The results show that the peeling strength is up to 45.4 N under the laminating time and laminating pressure was 90 s and 2 kg/cm2, respectively, at 90℃. The breathability and moisture permeability can meet the requirement of the market.

Key words:waterproof and moisture permeable; hot-pressing; laminated fabric; adhesive; peeling strengthen