结构变形对斜流压气机性能的影响研究

朱东华,任 众,许开富(西安航天动力研究所,陕西西安710100)

结构变形对斜流压气机性能的影响研究

朱东华,任众,许开富

(西安航天动力研究所,陕西西安710100)

摘要:采用基于有限元的结构静强度分析和CFD全三维流场仿真手段,对某斜流压气机工作状态下结构变形和变形后的气动性能进行研究,结果表明:提出的数值仿真流程能够有效模拟压气机工作状态下结构变形对气动性能的影响,从而为发动机系统参数平衡提供数据支撑;压气机叶片前缘顶部刚度小,变形量大,但对叶轮气动性能影响较小;叶轮尾缘边径向变形对压气机增压能力影响显著;顶部泄漏间隙的变化对压气机效率产生影响。

关键词:压气机;工作状态;结构变形;流场分析

0 引言

在吸气式组合发动机研制中,准确的压气机性能是发动机系统参数平衡计算的基础[1-2]。目前获得压气机性能的方法主要有压气机性能试验和CFD流场仿真两种。开展压气机性能试验需要耗费大量的人力物力,成本较高。近年来,基于计算流体力学的全三维流场仿真技术广泛应用于压气机流场仿真,以获得压气机气动性能。

采用流场仿真手段进行压气机性能研究,通常以压气机设计状态模型为研究对象。但是,在吸气式组合发动机中,由于发动机具有大空域和宽速域工作条件,压气机转子工作时,在综合载荷作用下会发生明显结构变形[3],压气机气动性能改变,从而导致流场仿真结果与实际工作状态产生差异,影响发动机系统参数平衡。

基于有限元分析和全三维流场仿真技术,提出了一种压气机工作状态下气动性能仿真流程,通过准确捕获压气机转子在工作状态下的结构变形,建立工作状态三维模型并开展仿真分析,从而研究压气机工作状态下结构变形对气动性能的影响,为发动机系统参数平衡提供数据支撑。

1 数值仿真方法

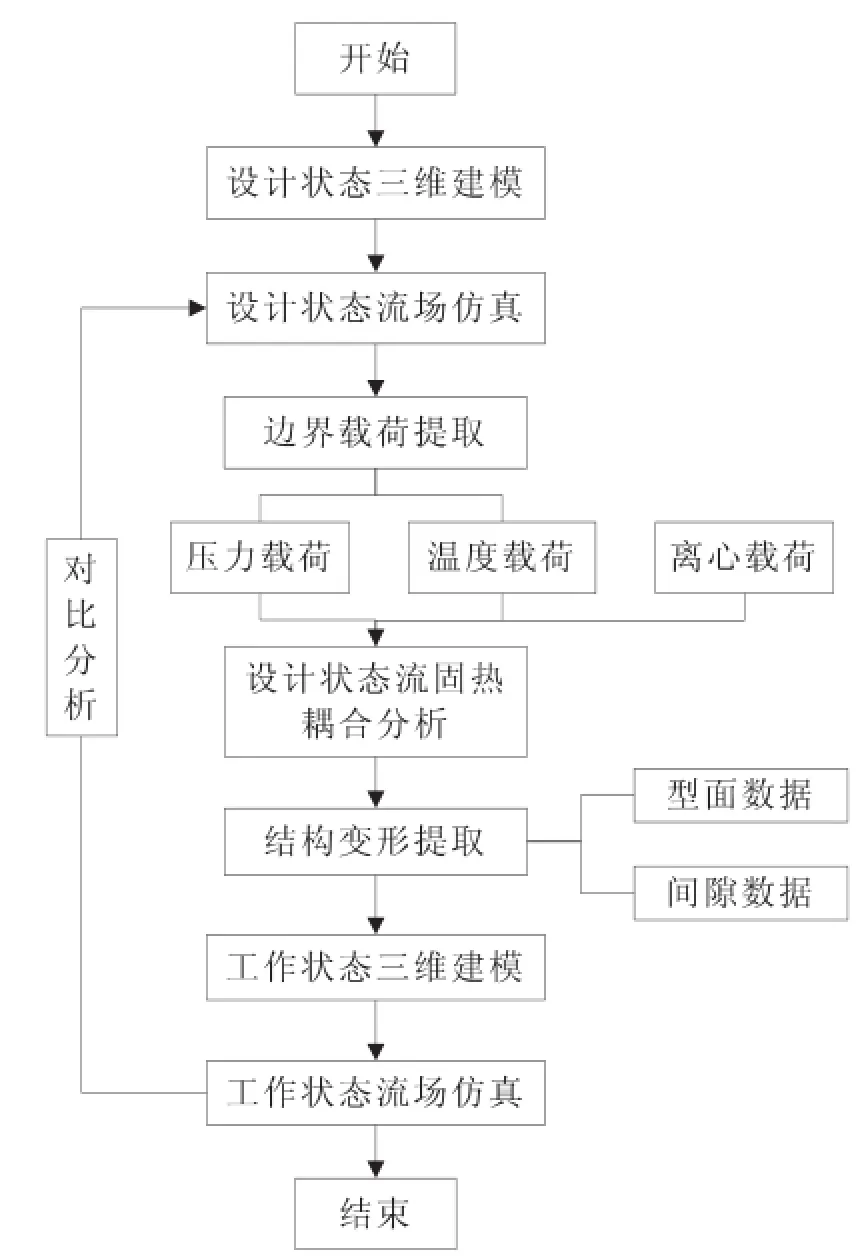

基于Workbench仿真设计平台和CFD软件,将有限元分析和全三维流场仿真相结合,建立了压气机工作状态性能仿真流程(图1)。

图1 压气机工作状态性能仿真流程Fig.1 Performance simulation procedure of compressor in running state

首先根据压气机设计数据建立三维模型,仿真分析压气机设计状态下流动特性,为开展工作状态下的结构变形研究提供温度载荷和压力载荷边界条件;采用有限元手段进行设计状态模型的流固热耦合分析,提取结构相对变形量,手动建立工作状态下三维模型并开展流场仿真,研究工作状态下结构变形对压气机气动性能影响。

2 计算模型及边界

本文研究对象为某型吸气式组合发动机斜流压气机,压气机主要由斜流式叶轮(R1)和串列叶栅式轴向扩压器(S1+S2)组成,其中斜流式叶轮为大小叶片结构。图2所示为斜流压气机子午流面示意图。图3所示为斜流式压气机三维结构图。

图2 斜流压气机子午流面Fig.2 Meridional flow surface oblique compressor

图3 斜流压气机三维结构Fig.3 Three-dimensional structure of oblique compressor

工作状态性能仿真计算中需要开展结构静强度分析和全三维流场仿真两类研究,其中结构静强度分析中,由于压气机外壁和串列叶栅式扩压器为静止件,初步估算显示其结构变形量小可忽略,因此以斜流式叶轮为研究对象,重点研究斜流式叶轮在综合载荷作用下的结构变形情况;CFD全三维流场分析以压气机整机为研究对象。

采用有限元方法进行斜流叶轮结构静强度分析,计算模型及网格如图4所示。采用四面体非结构化网格,网格节点总数为68万。为准确反映叶片型面变化情况,对叶片局部网格加密处理。叶轮出口轴端施加轴向及周向约束,考虑温度载荷、压力载荷和离心载荷作用,其中温度载荷和压力载荷根据压气机设计状态流场仿真结果提取。

图4 有限元分析模型及网格Fig.4 FEA model and grids

图5 流场仿真分析模型及网格Fig.5 CFD model and grids

如图5所示,本文全三维流场仿真分析采用NUMECA软件中的Autogrid模块生成六面体网格,网格总数为256万;为提高计算精度,壁面附面层进行加密处理,保证壁面最大y+<100;仿真求解采用CFX软件进行,R1与S1间采用转静交界面,S1与S2间采用冻结转子交界面,壁面按绝热壁处理,湍流模型为SST模型[4-6]。

3 仿真结果分析

3.1工作状态结构变形

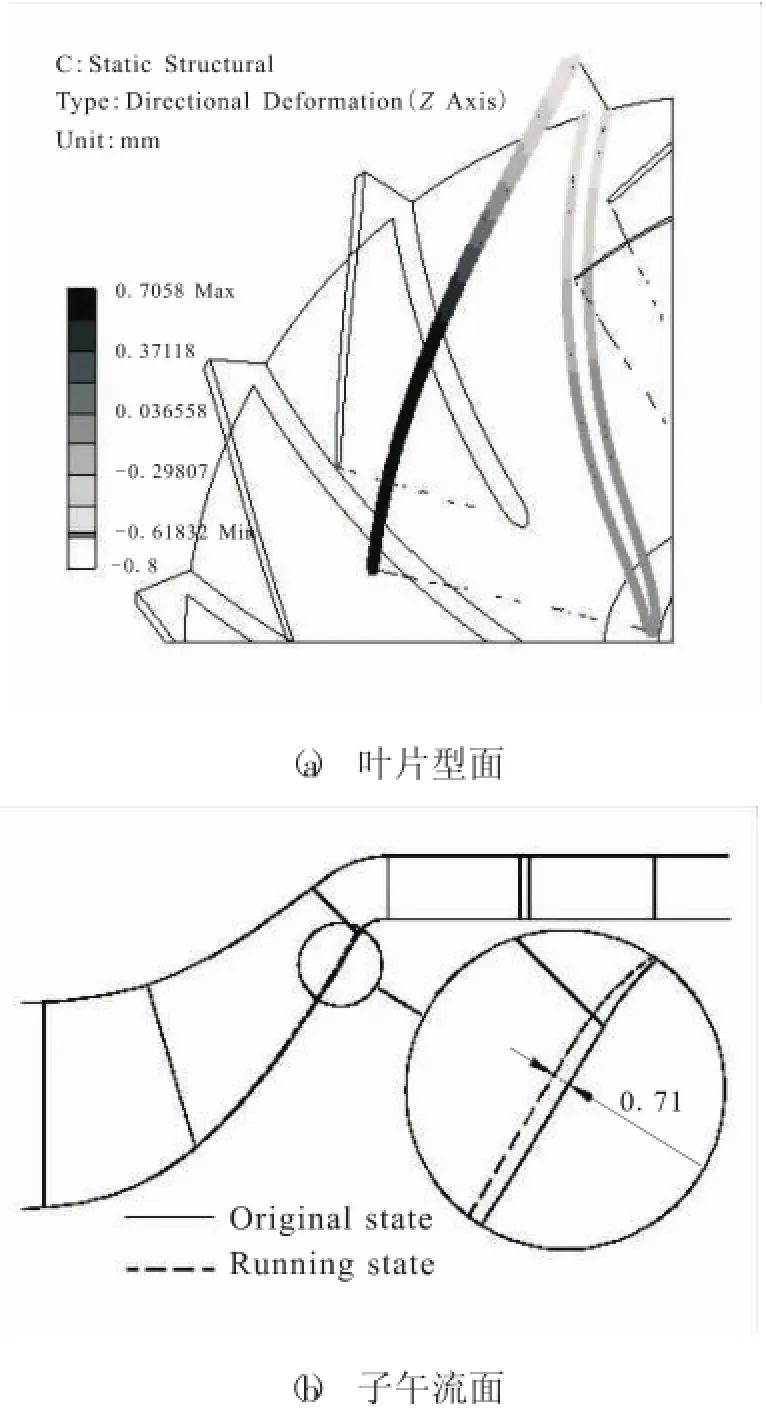

以压气机设计状态模型为研究对象,开展流场仿真,提取叶轮压力载荷和温度载荷。在压力载荷、温度载荷和离心载荷综合作用下,斜流式叶轮在工作状态产生明显的结构变形。图6(a)所示为斜流式叶轮叶片型面变形情况,叶片前缘顶部由于叶片长,刚度相对偏小,产生最大变形量为0.7 mm;叶片前缘根部变形量较小;叶片尾缘边变形量为0.62 mm。如图6(b)所示,叶轮变形导致子午流面变化,从叶轮轴向约50%位置至叶轮出口,轮毂径向尺寸增大,最大变形量为0.71 mm。

图6 斜流叶轮结构变形Fig.6 Structure deformation of oblique impeller

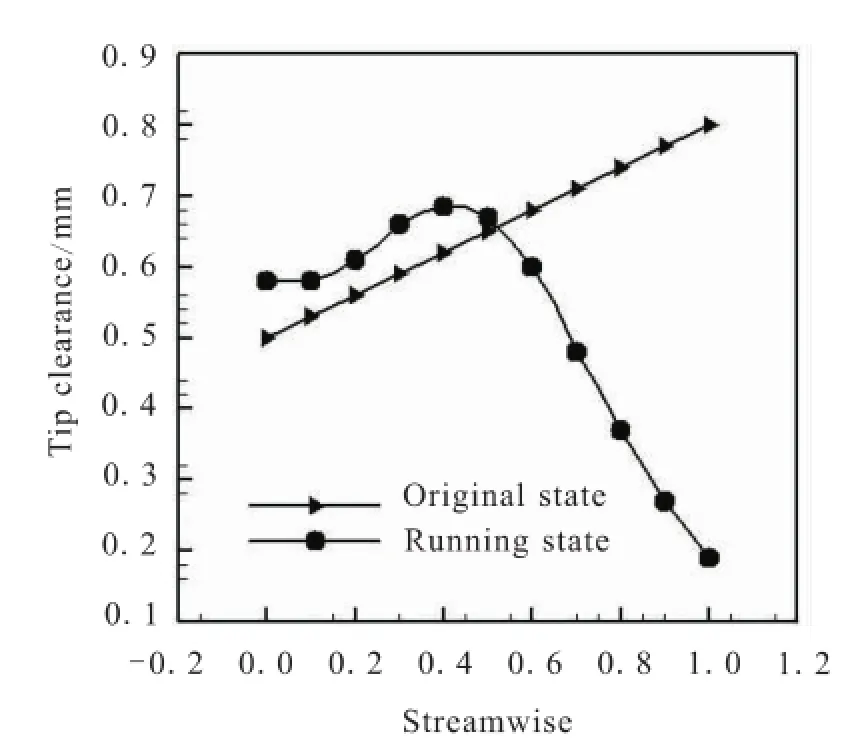

图7所示为叶轮结构变形后对叶轮顶部泄漏间隙的影响,设计状态下顶部泄漏间隙沿轴向近似线性分布,进口0.5 mm,出口0.8 mm;叶轮结构变形后,由进口到出口顶部泄漏间隙呈现出先增大后减小的趋势,由进口0.58 mm逐步增大至0.68 mm,然后近似线性减小至0.19 mm。

获得叶轮结构变形数据后,基于结构变形数据和设计状态模型手动建立工作状态下叶轮三维模型,用于流场仿真,通过对比分析设计状态和工作状态下叶轮性能变化,获得叶轮结构变形对气动性能的影响。叶轮结构变形对压气机气动性能的影响主要有两方面[7-8]:一方面叶片型面变化,影响压气机内部流动;另一方面叶轮变形后顶部泄漏间隙变化。

图7 叶轮顶部间隙分布Fig.7 Tip clearance distribution of impeller

3.2工作状态气动性能

表1所示为压气机设计状态和工作状态下气动性能,可以看出压气机工作状态时总总压比和等熵效率较设计状态均有所提高,总总压比提高4.2%,等熵效率提高1.7%。

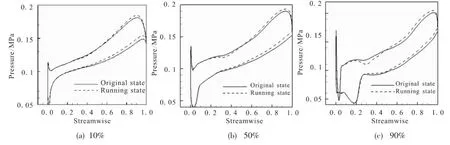

3.2.1结构变形对总压比影响

图8子午流向总压分布可以看出,工作状态下沿程总压明显高于设计状态。叶轮前缘附近两种状态下总压基本一致;叶轮中部至出口边,结构变形后总压明显增大。从图9所示叶轮大叶片不同叶高截面型面压力分布可以看出,工作状态下压气机叶轮从根部至顶部全叶高范围内出口压力均有所增大。全叶高范围内叶轮前缘至50%轴向位置压力面和吸力面型面压力变化较小,可忽略,叶轮前缘顶部叶片型面变化对叶轮做功能力影响较小;叶轮轴向约50%位置至出口范围内压力面和吸力面型面压力明显提高,与叶轮结构变形相对应,该范围内结构变形引起的叶轮出口径向尺寸增大对提高叶轮做功能力有重要作用[9]。因此,局部叶片型面变化对叶轮增压能力影响较小,叶轮结构变形引起的径向尺寸增大是叶轮做功能力增大的主要原因。

表1 压气机设计状态和工作状态下气动性能Tab.1 Aerodynamic performance of design points in original state and running state

图8 子午流向总压分布Fig.8 Total pressure distribution on meridional flow direction

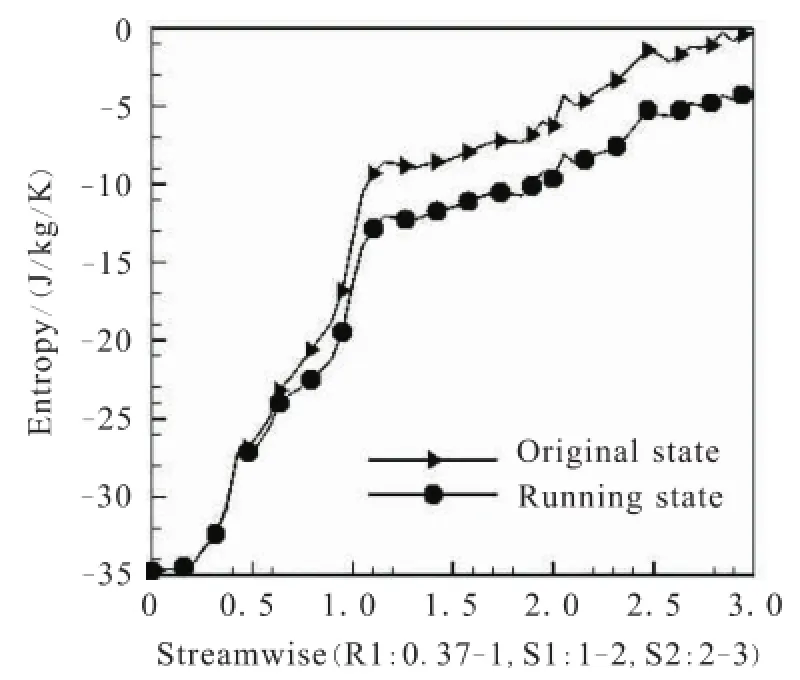

3.2.2结构变形对效率影响

从图10子午流面熵分布可以看出,工作状态下子午流面熵增明显小于设计状态,熵增减小,压气机效率提升。两种状态下,叶轮前缘附近熵基本一致,因此叶轮前缘顶部型面变化对压气机效率影响较小,可忽略。从叶轮中部至尾缘边,工作状态下熵增明显小于设计状态,结合叶轮顶部间隙分布可以看出,叶轮顶部间隙减小后,压气机熵增减小效率提升[10-12];串列叶栅扩压器中熵分布曲线接近平行,熵增基本一致。

图9 叶轮大叶片型面压力分布Fig.9 Distribution of pressure on main blade surface of impeller

图10 子午流向熵分布Fig.10 Entropy distribution on meridional flow direction

表2 各部件熵增Tab.2 Entropy rise of each component in original state and running state

由各部件熵增(表2)统计可看出,工作状态下各部件熵增较设计状态均有减小,叶轮减幅最大为13.5%,扩压器减幅略低。设计状态下,叶轮熵增占压气机总熵增的61.7%,工作状态下为60.1%,因此可以看出工作状态下叶轮内部熵增较设计状态明显降低,压气机气动性能提升。

4 结论

1)本文提出的数值仿真流程通过将有限元分析和流场仿真技术相结合,能够仿真研究压气机工作状态下结构变形对气动性能的影响,从而为发动机系统参数平衡提供更加准确的性能参数。

2)斜流式压气机叶轮前缘顶部由于刚度偏小,产生较大结构变形,前缘根部变形较小;叶轮尾缘边在综合载荷作用下变形明显,径向尺寸增大,影响压气机子午流道和顶部泄漏间隙。结构变形后压气机总总压比和等熵效率较设计状态均有所提升。

3)叶片前缘型面变化对压气机增压能力影响较小,尾缘边附近径向尺寸增大可增强叶轮中部至尾缘边做功能力,提高压气机总总压比;叶轮尾缘边变形对叶轮增压能力影响大于叶片前缘型面变化的影响。

4)叶片前缘型面变化对压气机效率影响较小,叶轮结构变形引起的顶部泄漏间隙变化对压气机效率影响显著,压气机研制中应严格控制叶轮顶部泄漏间隙。

参考文献:

[1]刘洋,蒲晓航,李江.固体燃料ATR涡轮/压气机匹配方法研究[J].推进技术,2015,36(3):378-384.

[2]潘宏亮,林彬彬,刘洋.加力式空气涡轮火箭发动机特性研究[J].固体火箭技术,2010,33(6):650-655.

[3]杜子学,韩山河.压气机叶片流固耦合的强度和振动研究[J].振动、测试与诊断,2013,33(5):789-793.

[4]李小娟,桂幸民.风扇/增压级带间隙三维粘性流场数值模拟[J].北京航空航天大学学报,2006,32(1):4-7.

[5]任众,刘振侠,黄键.斜流压气机扩压器设计和流场的数值模拟研究[J].航空计算技术,2011,41(4):36-41.

[6]崔伟伟,杜建一,徐建中.离心压气机的叶片扩压器设计及流场分析[J].工程热物理学报,2010,31(2):259-262.

[7]陶胜,周正贵,严欣,等.三维环境下离心/斜流压气机二维叶型优化设计[J].航空动力学报,2014,29(12):2965-2972.

[8]王宏亮,席光.离心压气机叶轮多学科优化设计方法研究[J].工程热物理学报,2010,31(11):1835-1838.

[9]王仲奇,秦仁.透平机械原理[M].机械工业出版社,1981.

[10]殷明霞,冀国锋,桂幸民.叶尖间隙流动对某微小型离心压气机性能的影响[J].航空动力学报,2010,25(3):565-570.

[11]彭森,杨策.离心压气机叶尖间隙泄漏流动数值研究[J].工程热物理学报,2005,26(6):935-937.

[12]刘立军,徐忠,张玮.叶顶间隙泄漏时离心压气机模型级内流动的数值模拟[J].西安交通大学学报,2001,35 (9):908-913.

(编辑:王建喜)

中图分类号:V434-34

文献标识码:A

文章编号:1672-9374(2016)03-0050-06

收稿日期:2015-10-27;修回日期:2015-12-16

基金项目:国家863项目(2014AA7053026)

作者简介:朱东华(1986—),男,硕士,研究领域为液体火箭发动机涡轮泵

Impact of structure deformation on oblique flow compressor

ZHU Donghua,REN Zhong,XU Kaifu

(Xi'an Aerospace Propulsion Institute,Xi'an 710100,China)

Abstract:The structural deformation of an oblique flow compressor in working condition and its aerodynamic performance after deformation was studied by using static structural strength analysis based on the finite element and 3D flow field simulation method in CFD.The result shows that the numerical simulation method proposed in this article can be used to simulate the effect of structural deformation on aerodynamic performance of the compressor in running state,which is benefit for parameter balance of the engine system;the great deformation caused by poor rigidity on the leading edge of impeller has a less affect on aerodynamic performance;radial deformation on the trailing edge of impeller has significant influence on the total pressure ratio of the compressor;the efficiency of the compressor can be influenced largely by tip clearance.

Keywords:compressor;running state;structure deformation;flow field analysis